刻蚀装置、刻蚀方法及电池片生产设备与流程

本发明涉及太阳能晶硅领域,尤其涉及一种刻蚀装置、刻蚀方法及电池片生产设备。

背景技术:

1、目前太阳能晶硅领域,电池片栅线主要由丝网印刷技术将银浆印刷于晶硅电池表面,每片电池银浆的主流使用量在80毫克以上。随着光伏行业的快速发展,电池片需求量急剧上升,相应的银浆的使用量也是同等数量级上升,按目前每年银开采量来计算,在可预见的未来几年内,银将不够使用,因此,降低银浆耗量或使用贱金属替代成为研究热点。能够替代银,且电阻率与银接近的金属为铜,整个行业经过大量研发,截至目前,行业公认的铜栅线制备的最优方案为铜电镀路线。基于硅片本身的半导体特性,完成电镀工艺之前需要有诸多的辅助过程对硅片表面进行处理,例如hjt(heterojunction technology)电池,需要在电池片表面进行磁控溅射导电种子层进行打底,而topcon(tunnel oxide passivatedcontact solar cell)电池,则需要在硅片表面进行激光开槽后制备导电种子层,磁控溅射容易在电池片边缘形成绕镀,而电池片本身在制备过程中边缘也有裸露的具有半导体特征的硅,电镀或化镀过程中电池片边缘也会同步镀上金属,容易产生漏电或短路现象。

2、目前行业中,电镀制程边缘抗绕镀的方法主要为在电池片边缘采用高分子胶保护方案。方法如下:电池片在进行水平输送时,在电池片边缘利用涂胶装置对硅片边缘涂覆一定厚度与宽度的抗电镀保护胶,随后该电池片进入紫外固化炉中进行固化,固化完成后电池片边缘保护完成。保护胶固化后即边缘保护后的电池片在进行电镀时,可以防止边缘镀上金属,电镀过程全部完成后,再通过额外的化学剥膜设备对保护胶进行剥离,从而达到电镀边缘不漏电或短路的最终目的。

3、上述电池片边缘涂覆保护的方法虽然可以起到隔绝与保护的目的,但是其流程复杂,增加了涂胶、紫外固化、化学剥离等制程,极大的提升了运营成本,尤其是保护用的高分子胶的使用,极大提升了单片电池片制造成本,与同技术路线的非电镀电池片相比,由于保护胶的加入,单片成本的增加将完全抵消铜代替银的优势,甚至更高。另外,涂胶本身的过程工艺监控比较复杂,无法有效监控到每片电池片涂胶后是否存在孔隙,气泡等异常,当这些异常存在时,则无法有效保护电池边缘,大规模工业量产条件下稳定性低。

4、所以,亟需一种刻蚀装置、刻蚀方法及电池片生产设备,以解决上述问题。

技术实现思路

1、基于以上所述,本发明的目的在于提供一种刻蚀装置、刻蚀方法及电池片生产设备,减少电池片的生产流程,减低生产成本,同时可以有效地断开电池片上下表面金属,进而对电池片的漏电保护和防短路效果更好。

2、为达上述目的,本发明采用以下技术方案:

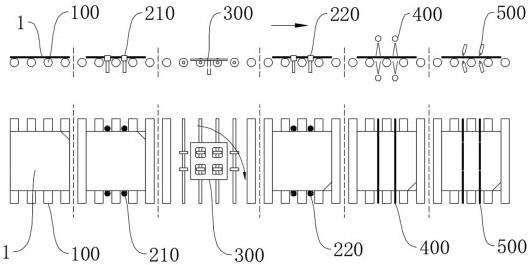

3、刻蚀装置,包括:

4、输送组件,用于输送电镀后的电池片半成品;

5、第一边缘刻蚀组件、旋转组件和第二边缘刻蚀组件,沿所述输送组件的输送方向依次设置,所述第一边缘刻蚀组件用于刻蚀所述电池片半成品沿所述输送方向两侧的边缘;所述旋转组件用于将所述电池片半成品沿水平面旋转90°,所述第二边缘刻蚀组件用于刻蚀旋转后的所述电池片半成品沿所述输送方向两侧的边缘;

6、水洗组件和干燥组件,依次设置于所述第二边缘刻蚀组件的下游,分别用于清洗和干燥刻蚀后的所述电池片半成品。

7、作为刻蚀装置的一种优选方案,所述第一边缘刻蚀组件和所述第二边缘刻蚀组件均包括吸附有刻蚀溶液的刻蚀辊,所述刻蚀辊能与所述电池片半成品抵接,用于刻蚀所述电池片半成品的边缘。

8、作为刻蚀装置的一种优选方案,所述刻蚀辊与所述输送方向和所述电池片半成品的平面均垂直设置。

9、作为刻蚀装置的一种优选方案,所述第一边缘刻蚀组件和所述第二边缘刻蚀组件均包括供液管,所述供液管与所述刻蚀辊连通,用于向所述刻蚀辊供给所述刻蚀溶液。

10、作为刻蚀装置的一种优选方案,所述输送组件包括沿所述输送方向平行间隔设置的多个输送辊,所述输送辊上沿其长度方向间隔设置有多个输送凸起,所述电池片半成品能置于所述输送凸起,所述输送辊转动用于输送所述电池片半成品。

11、作为刻蚀装置的一种优选方案,所述输送组件包括校正件,所述校正件用于校正所述电池片半成品沿预设输送路线输送。

12、作为刻蚀装置的一种优选方案,所述旋转组件包括旋转平台和顶升旋转件,所述电池片半成品能置于所述旋转平台,所述顶升旋转件能将所述旋转平台顶升至凸出所述输送凸起,并旋转90°后降下至所述输送凸起凸设于所述旋转平台。

13、作为刻蚀装置的一种优选方案,所述水洗组件包括喷淋管,所述喷淋管沿与所述输送方向垂直的方向延伸,并沿其长度方向设置有多个朝向所述输送组件的喷淋头,用于向所述电池片半成品喷淋清洗液;

14、和/或,所述干燥组件包括干燥管,所述干燥管沿与所述输送方向垂直的方向延伸,并沿其长度方向设置有多个朝向所述输送组件的吹嘴。

15、刻蚀方法,采用如以上任一方案所述的刻蚀装置,所述刻蚀方法包括:

16、刻蚀电池片半成品相对两侧的边缘;

17、所述电池片半成品沿水平面旋转90°;

18、刻蚀所述电池片半成品另外相对两侧的边缘;

19、水洗和干燥。

20、电池片生产设备,包括电镀装置和设置于所述电镀装置下游的如以上任一方案所述的刻蚀装置。

21、本发明的有益效果为:

22、本发明通过设置输送组件,用于输送电镀后的电池片半成品,以用于对电镀后的电池片半成品进行边缘蚀刻。通过设置第一边缘刻蚀组件和第二边缘刻蚀组件,分别依次对电池片半成品的两组相对侧进行蚀刻;当第一边缘刻蚀组件对电池片半成品的其中一组相对侧完成刻蚀后,通过设置旋转组件,用于将已经蚀刻完一组相对侧的电池片半成品进行转向,转向后的电池片半成品进一步沿输送方向输送而被第二边缘刻蚀组件对另一组相对侧进行蚀刻。最后通过设置水洗组件和干燥组件对刻蚀后的电池片半成品进行清洗和干燥。上述对电池片半成品采用边缘单独蚀刻的方式,可以有效地断开电池片上下表面金属,进而对电池片的漏电保护和防短路效果更好,同时还减少电池片的生产流程,降低生产成本。

技术特征:

1.刻蚀装置,其特征在于,包括:

2.根据权利要求1所述的刻蚀装置,其特征在于,所述第一边缘刻蚀组件(210)和所述第二边缘刻蚀组件(220)均包括吸附有刻蚀溶液的刻蚀辊(230),所述刻蚀辊(230)能与所述电池片半成品(1)抵接,用于刻蚀所述电池片半成品(1)的边缘。

3.根据权利要求2所述的刻蚀装置,其特征在于,所述刻蚀辊(230)与所述输送方向和所述电池片半成品(1)的平面均垂直设置。

4.根据权利要求2所述的刻蚀装置,其特征在于,所述第一边缘刻蚀组件(210)和所述第二边缘刻蚀组件(220)均包括供液管(240),所述供液管(240)与所述刻蚀辊(230)连通,用于向所述刻蚀辊(230)供给所述刻蚀溶液。

5.根据权利要求1所述的刻蚀装置,其特征在于,所述输送组件(100)包括沿所述输送方向平行间隔设置的多个输送辊(110),所述输送辊(110)上沿其长度方向间隔设置有多个输送凸起(120),所述电池片半成品(1)能置于所述输送凸起(120),所述输送辊(110)转动用于输送所述电池片半成品(1)。

6.根据权利要求5所述的刻蚀装置,其特征在于,所述输送组件(100)包括校正件,所述校正件用于校正所述电池片半成品(1)沿预设输送路线输送。

7.根据权利要求5所述的刻蚀装置,其特征在于,所述旋转组件(300)包括旋转平台(310)和顶升旋转件(320),所述电池片半成品(1)能置于所述旋转平台(310),所述顶升旋转件(320)能将所述旋转平台(310)顶升至凸出所述输送凸起(120),并旋转90°后降下至所述输送凸起(120)凸设于所述旋转平台(310)。

8.根据权利要求1-7任一项所述的刻蚀装置,其特征在于,所述水洗组件(400)包括喷淋管(410),所述喷淋管(410)沿与所述输送方向垂直的方向延伸,并沿其长度方向设置有多个朝向所述输送组件(100)的喷淋头(420),用于向所述电池片半成品(1)喷淋清洗液;

9.刻蚀方法,其特征在于,采用如权利要求1-8任一项所述的刻蚀装置,所述刻蚀方法包括:

10.电池片生产设备,其特征在于,包括电镀装置和设置于所述电镀装置下游的如权利要求1-8任一项所述的刻蚀装置。

技术总结

本发明涉及太阳能晶硅领域,公开一种刻蚀装置、刻蚀方法及电池片生产设备。其中刻蚀装置包括输送组件,以及沿所述输送组件的输送方向依次设置的第一边缘刻蚀组件、旋转组件、第二边缘刻蚀组件、水洗组件和干燥组件,输送组件用于输送电镀后的电池片半成品;第一边缘刻蚀组件用于刻蚀电池片半成品沿输送方向两侧的边缘;旋转组件用于将电池片半成品沿水平面旋转90°,第二边缘刻蚀组件用于刻蚀旋转后的电池片半成品沿输送方向两侧的边缘;水洗组件和干燥组件分别用于清洗和干燥刻蚀后的电池片半成品。本发明减少电池片的生产流程,减低生产成本,同时可以有效地断开电池片上下表面金属,进而对电池片的漏电保护和防短路效果更好。

技术研发人员:施利君,胡磊,蒋新

受保护的技术使用者:苏州晶洲装备科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!