背面P/N型掺杂区隔离的IBC电池制造方法与流程

本发明涉及一种ibc电池,特别是一种背面p/n型掺杂区隔离的ibc电池制造方法。

背景技术:

1、polo-ibc(polycrystalline silicon(poly-si)on oxide(polo)junctions-interdigitated back contacted氧化结上多晶硅-叉指式背面接触)电池是一种转换效率相对较高的太阳能电池,其实验室转换效率可达26.1%。其最大的特点在于载流子选择性的钝化,金属接触面上没有复合损失;而且该电池的正面完全不存在电极遮挡,光的利用率得到了提高。

2、由于ibc电池的p型掺杂区和n型掺杂区均位于电池的背面,在制造过程中遇到的比较大的挑战在于如何将p型掺杂区和n型掺杂区完全隔离开。因为如果p型掺杂区和n型掺杂区没有完全隔离,那么严重的载流子复合将会出现在p/n的接触界面上,这将使电池的转换效率大打折扣。

3、在一些现有工艺中,为了实现隔离,引入了繁复的对准工艺,并且需要用到一些昂贵的设备,这无疑又提高了电池的制作成本。

技术实现思路

1、发明目的:本发明的目的是提供一种使ibc电池背面p/n型掺杂区有效隔离的制造方法,降低载流子复合,提高电池转换效率。

2、技术方案:一种背面p/n型掺杂区隔离的ibc电池制造方法,包括如下步骤:

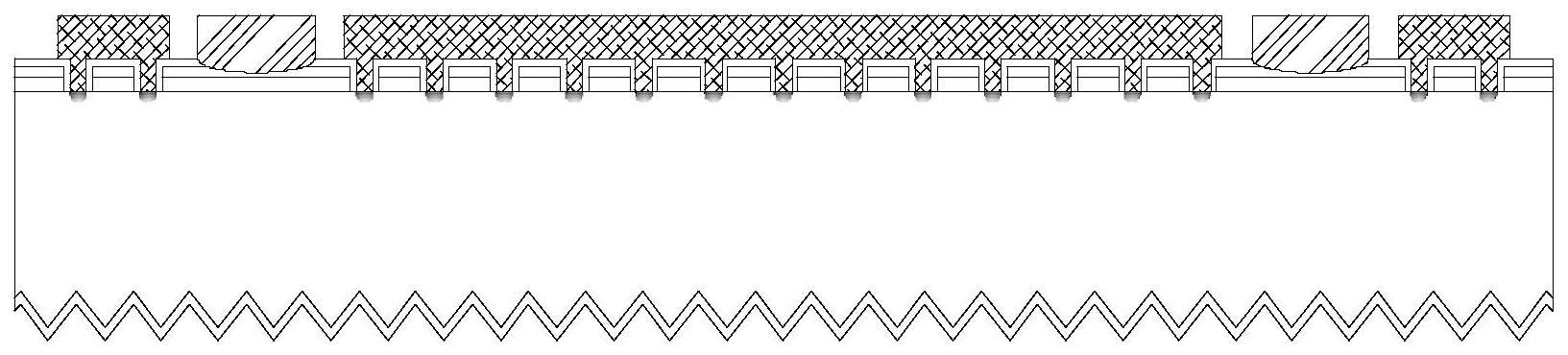

3、步骤s10:p型单晶硅片经碱刻蚀抛光后,在硅片背面依次沉积遂穿氧化层、掺杂薄多晶硅层;

4、步骤s20:激光开膜:

5、在硅片背面以负极栅线位置以外的区域作为激光开膜区域,开膜图形为:以半径r1的第一圆形的圆心为中心,在半径r2的圆周上均匀排布若干个第一圆形,以此为单元图案,形成连续图案,r2>2r1;开膜图形处通过激光刻蚀去除掺杂薄多晶硅层和遂穿氧化层,露出硅基体;

6、步骤s30:对硅片背面依次沉积al2o3层、氮化硅层;

7、步骤s40:将硅片浸入制绒液进行清洗制绒,仅在硅片正面形成均匀绒面;

8、步骤s50:对硅片正面沉积氮化硅层;

9、步骤s60:激光刻蚀:以第一圆形的圆心为中心,以半径r3的第二圆形为刻蚀图形,r1>r3,在硅片背面,刻蚀图形处通过激光刻蚀去除氮化硅层和al2o3层,露出硅基体;

10、步骤s70:在硅片背面,对步骤s20的激光开膜区域印刷铝浆,对负极栅线位置印刷栅线浆料,然后进行烧结,在第二圆形处,铝和硅接触形成合金,得到p+区域。

11、进一步的,步骤s10中:碱刻蚀抛光采用60~85℃、5~25wt%的氢氧化钾溶液,刻蚀深度大于5μm;遂穿氧化层厚度1~2nm,掺杂薄多晶硅层厚度10~150nm。

12、进一步的,步骤s20中:使用的激光参数为:波长532nm,光斑大小30~300μm,单脉冲能量>240μj,频率>300k;步骤s60中:使用的激光参数为:波长532~1024nm,绿光激光,功率50~100w。

13、进一步的,硅片电阻率0.1ω·cm~10ω·cm时,r2/r1为不大于20,r3为7.5~15μm。

14、进一步的,步骤s20中:在半径r2的圆周上均匀排布的第一圆形数量为4~6个。

15、进一步的,步骤s30中:al2o3层厚度50~200nm,氮化硅层厚度50~200nm;步骤s50中:氮化硅层厚度70~100nm。

16、进一步的,步骤s40中:采用60~85℃、5~25wt%的氢氧化钾溶液和制绒添加剂形成的混合液作为制绒液。

17、进一步的,步骤s30中和步骤s50中:硅片均在pecvd设备中进行沉积。

18、进一步的,步骤s70中:烧结峰值温度为800~900℃;负极栅线位置印刷栅线浆料得到的主栅线线宽50~100μm、副栅线线宽10~40μm。

19、一种由上述的制造方法制得的ibc电池。

20、有益效果:本发明的优点是:对ibc电池背面通过设置相互嵌套的p型掺杂区和n型掺杂区,缩小了重复单元的尺寸,降低了载流子从产生到被吸收的扩散距离,提高了电池转换效率;工艺步骤少,通过局域激光开膜的方式,简单的实现了p型掺杂区和n型掺杂区的有效隔离。

技术特征:

1.一种背面p/n型掺杂区隔离的ibc电池制造方法,其特征在于包括如下步骤:

2.根据权利要求1所述的背面p/n型掺杂区隔离的ibc电池制造方法,其特征在于:步骤s10中:碱刻蚀抛光采用60~85℃、5~25wt%的氢氧化钾溶液,刻蚀深度大于5μm;遂穿氧化层厚度1~2nm,掺杂薄多晶硅层厚度10~150nm。

3.根据权利要求1所述的背面p/n型掺杂区隔离的ibc电池制造方法,其特征在于:步骤s20中:使用的激光参数为:波长532nm,光斑大小30~300μm,单脉冲能量>240μj,频率>300k;步骤s60中:使用的激光参数为:波长532~1024nm,绿光激光,功率50~100w。

4.根据权利要求1所述的背面p/n型掺杂区隔离的ibc电池制造方法,其特征在于:硅片电阻率0.1ω·cm~10ω·cm时,r2/r1为不大于20,r3为7.5~15μm。

5.根据权利要求1所述的背面p/n型掺杂区隔离的ibc电池制造方法,其特征在于:步骤s20中:在半径r2的圆周上均匀排布的第一圆形数量为4~6个。

6.根据权利要求1所述的背面p/n型掺杂区隔离的ibc电池制造方法,其特征在于:步骤s30中:al2o3层厚度50~200nm,氮化硅层厚度50~200nm;步骤s50中:氮化硅层厚度70~100nm。

7.根据权利要求1所述的背面p/n型掺杂区隔离的ibc电池制造方法,其特征在于:步骤s40中:采用60~85℃、5~25wt%的氢氧化钾溶液和制绒添加剂形成的混合液作为制绒液。

8.根据权利要求1所述的背面p/n型掺杂区隔离的ibc电池制造方法,其特征在于:步骤s30中和步骤s50中:硅片均在pecvd设备中进行沉积。

9.根据权利要求1所述的背面p/n型掺杂区隔离的ibc电池制造方法,其特征在于:步骤s70中:烧结峰值温度为800~900℃;负极栅线位置印刷栅线浆料得到的主栅线线宽50~100μm、副栅线线宽10~40μm。

10.一种由权利要求1~9任一所述的制造方法制得的ibc电池。

技术总结

本发明公开了一种背面P/N型掺杂区隔离的IBC电池制造方法,P型单晶硅片经碱刻蚀抛光后,在背面依次沉积遂穿氧化层、掺杂薄多晶硅层,再局域激光开膜,接着依次沉积Al<subgt;2</subgt;O<subgt;3</subgt;层、氮化硅层,然后硅片清洗制绒,在正面沉积氮化硅层,再对背面激光开膜处局域激光刻蚀露出硅基体,最后在硅片背面,激光开膜区域印刷铝浆,负极栅线位置印刷栅线浆料,进行烧结,铝和硅接触形成合金,得到P+区域。本发明对IBC电池背面通过设置相互嵌套的P型掺杂区和N型掺杂区,缩小了重复单元的尺寸,降低了载流子从产生到被吸收的扩散距离,提高了电池转换效率;工艺步骤少,通过局域激光开膜的方式,简单的实现了P型掺杂区和N型掺杂区的有效隔离。

技术研发人员:张中建,赵桂香,高荣刚

受保护的技术使用者:中节能太阳能科技(镇江)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!