一种双层多孔结构的锂离子电池硅基厚电极及其制备方法与应用与流程

本发明属于锂离子电池,具体涉及一种双层多孔结构的锂离子电池硅基厚电极及其制备方法与应用。

背景技术:

1、近年来随着新能源汽车领域的快速发展,高能量密度已经成为锂离子电池未来的重要发展方向。制备高涂布量的超厚极片是提升电池能量密度的一个最直接的办法,这样可以有效降低非活性物质所占的比重。但是随着极片厚度的增加,电解液对极片的浸润效果变差,锂离子的迁移路径也会相应增加,锂离子在短时间内不能完全脱嵌,从而影响锂离子电池的容量发挥和倍率性能。硅基材料具有很高的理论比容量(4200mah/g)和合适的嵌锂电位,也成为了提高锂离子电池能量密度最有效的途径之一。然而硅基材料在充放电过程中容易发生巨大的体积膨胀大(100%~300%),使得活性材料急剧粉化甚至脱落,导致循环寿命降低,严重制约其发展。因此,对于硅基厚极片,为了在保证高载量的同时确保锂离子扩散速度以及活性物质的充分利用,如何设计和优化电极的微观结构是电极设计的关键。

技术实现思路

1、本发明的目的是提供一种双层多孔结构的锂离子电池硅基厚电极及其制备方法与应用。本发明双层多孔结构的硅基厚电极结构,通过湿法纺丝法制备,该硅基厚电极结构中活性材料在厚度方向上呈现梯度分布,这种梯度结构的设计有效降低了电荷转移阻抗和电池极化,同时多孔结构缓解了siox在嵌脱锂过程中的体积膨胀,从而显著改善了锂离子电池倍率和循环性能。

2、本发明提供了一种双层多孔结构的锂离子电池硅基厚电极,它包括集流体和依次在集流体上涂覆的第一涂层和第二涂层组成;

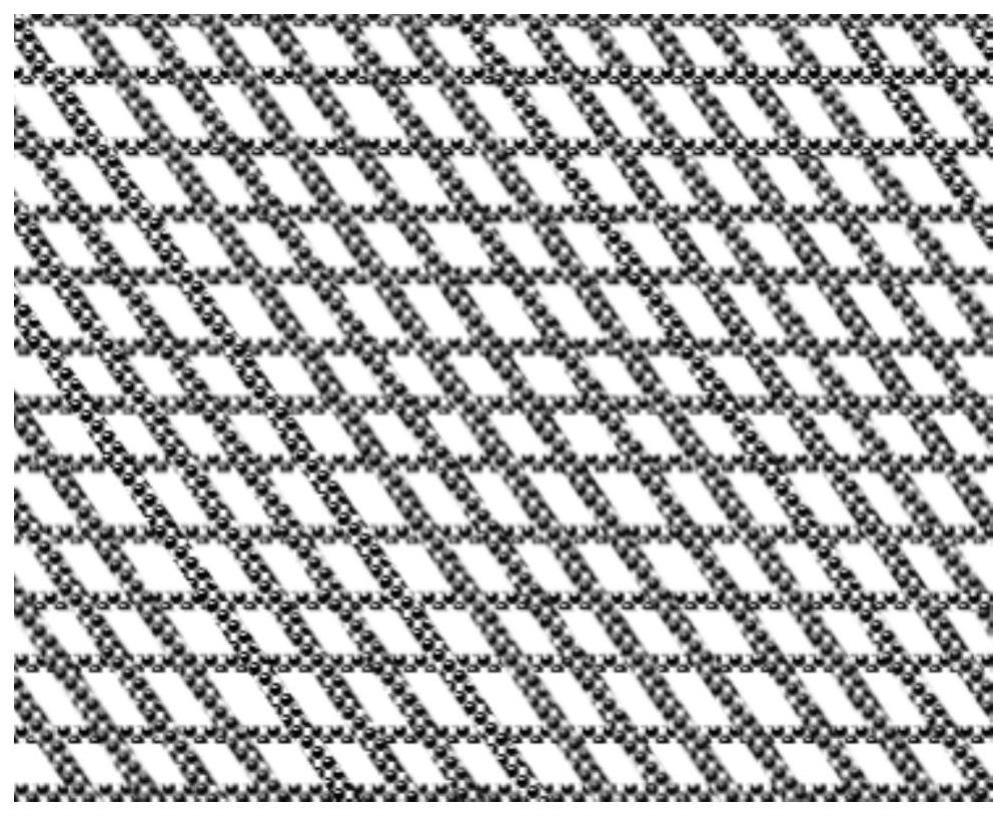

3、所述第一涂层为在所述集流体上负极浆料1以纺丝1的形式涂覆形成;所述第二涂层为负极浆料2在所述第一涂层的纺丝1上按照指定方向交叉式涂覆纺丝2,所述纺丝1与所述纺丝2之间形成多孔结构;

4、所述负极浆料1采用活性材料1、导电剂、粘结剂和去离子水制成,所述活性材料1为石墨材料;

5、所述负极浆料2采用活性材料2、导电剂、粘结剂和去离子水制成,所述活性材料2为硅材料和所述石墨材料的混合物。

6、上述的锂离子电池硅基厚电极中,所述负极浆料1中,所述活性材料1、导电剂和粘结剂的质量比为a1:b1:c1,其中a1为85~96,b1为1~10,c1为3~5,且a1+b1+c1=100,所述负极浆料1的固含量为40~60%;

7、所述负极浆料2中,所述活性材料2、导电剂和粘结剂的质量比为a2:b2:c2,其中a2为80~95,b2为2~10,c2为3~10,且a2+b2+c2=100,所述负极浆料2的固含量为35~45%。

8、上述的锂离子电池硅基厚电极中,所述集流体为厚度为6~12μm的铜箔。

9、上述的锂离子电池硅基厚电极中,所述石墨材料选自天然石墨、人造石墨、硬碳和软碳中的至少一种。

10、上述的锂离子电池硅基厚电极中,所述硅材料选自单质硅、氧化亚硅和硅碳的至少一种。

11、上述的锂离子电池硅基厚电极中,所述活性材料2中,所述硅材料的质量占所述硅材料和所述石墨材料混合物总质量的1~20%。

12、上述的锂离子电池硅基厚电极中,所述负极浆料1和所述负极浆料2中导电剂选自导电炭黑、碳纤维和碳纳米管中的至少一种。

13、上述的锂离子电池硅基厚电极中,所述负极浆料1中粘结剂选自羧甲基纤维素钠、羧甲基纤维素锂、丁苯橡胶和聚偏氟乙烯中的至少一种。

14、所述负极浆料2中粘结剂选自聚丙烯酸、聚丙烯腈、聚乙烯醇和海藻酸钠中的至少一种。

15、上述的锂离子电池硅基厚电极中,第一涂层中纺丝1的方向为水平方向,所述第二涂层中纺丝2的方向与所述第一涂层的纺丝1的方向交叉,所述交叉角度为0°<θ<180°或180°<θ<360°,每层涂层中包括数组纺丝,各纺丝组之间方向彼此平行,间隔距离为0~10mm。

16、上述的锂离子电池硅基厚电极中,所述第一涂层的面密度为50~150g/m2,所述第二涂层的面密度为50~150g/m2。

17、本发明还提供了一种上述的锂离子电池硅基厚电极的制备方法,包括如下步骤:

18、s1.将所述活性材料1、所述活性材料2各自与所述导电剂和所述粘结剂溶解于去离子水中制备得到所述负极浆料1和2,以待备用;

19、s2.将所述负极浆料1通过循环管道装入纺丝机中,通过纺丝机喷丝孔喷吐液流层在集流体上,放入凝固浴中凝固成型形成所述第一涂层;然后将所述负极浆料2装入纺丝机中,通过喷丝孔按照设定方向交叉式喷吐在所述第一涂层上,在所述凝固浴中凝固成型形成所述第二涂层,得到电极;最后将所述电极进行冷冻干燥,即得到所述双层多孔结构的厚电极。

20、上述的制备方法中,所述负极浆料1和所述负极浆料2的吐丝速度均为50~100m/min;

21、上述的制备方法中,所述凝固浴为质量百分浓度为0~50%的聚乙烯醇、质量百分浓度为0~50%的聚乙烯亚胺、质量百分浓度为0~50%的n-二甲基甲酰胺和质量百分浓度为0~50%的cacl2中的至少一种。

22、上述的制备方法中,所述凝固浴中成型时间为0~10min;

23、所述冷冻干燥的时间为6~12h。

24、本发明进一步提供了一种三元锂离子电池,其负极电极为所述锂离子电池硅基厚电极。

25、与现有技术相比,本发明具有以下特点和有益效果:

26、(1)本发明制备方法操作简单,可以优化电极的微观结构,解决厚电极活性物质利用率低、倍率性能差等问题,通过冷冻干燥法能有效防止电极结构坍塌,对保持硅基厚电极外观形状和机械稳定性具有明显优势。

27、(2)本发明通过湿法纺丝法依次分层制备极片,制备得到活性物质呈梯度分布、双层多孔结构的硅基厚电极。电极的活性材料在厚度方向上呈现梯度分布,这种梯度结构的设计有效降低了电荷转移阻抗和电池极化,提高电池能量密度。电极的多孔结构一方面能有效抑制siox在嵌脱锂过程中的体积膨胀,提高电极结构稳定性,另一方面多孔结构的电极孔隙率高,能有效改善厚电极电解液浸润效果不佳,锂离子扩散系数低等问题,从而提升锂离子电池的比容量、倍率和循环性能。

技术特征:

1.一种双层多孔结构的锂离子电池硅基厚电极,其特征在于,它包括集流体和依次在集流体上涂覆的第一涂层和第二涂层组成;

2.根据权利要求1所述的锂离子电池硅基厚电极,其特征在于,所述负极浆料1中,所述活性材料1、导电剂和粘结剂的质量比为a1:b1:c1,其中a1为85~96,b1为1~10,c1为3~5,且a1+b1+c1=100,所述负极浆料1的固含量为40~60%;

3.根据权利要求1或2所述的锂离子电池硅基厚电极,其特征在于,所述集流体为厚度为6~12μm的铜箔;

4.根据权利要求1或2所述的锂离子电池硅基厚电极,其特征在于,第一涂层中纺丝1的方向为水平方向,所述第二涂层中纺丝2的方向与所述第一涂层的纺丝1的方向交叉,所述交叉角度为0°<θ<180°或180°<θ<360°,每层涂层中包括数组纺丝,各纺丝组之间方向彼此平行,间隔距离为0~10mm。

5.根据权利要求1或2所述的锂离子电池硅基厚电极,其特征在于,所述第一涂层的面密度为50~150g/m2,所述第二涂层的面密度为50~150g/m2。

6.一种权利要求1-5中任一项所述的锂离子电池硅基厚电极的制备方法,其特征在于,包括如下步骤:

7.根据权利要求6所述的制备方法,其特征在于,所述负极浆料1和所述负极浆料2的吐丝速度均为50~100m/min。

8.根据权利要求6或7所述的制备方法,其特征在于,所述凝固浴为质量百分浓度为0~50%的聚乙烯醇、质量百分浓度为0~50%的聚乙烯亚胺、质量百分浓度为0~50%的n-二甲基甲酰胺和质量百分浓度为0~50%的cacl2中的至少一种。

9.根据权利要求6或7所述的制备方法,其特征在于,所述凝固浴中成型时间为0~10min;

10.一种三元锂离子电池,其特征在于,其负极电极为权利要求1-10中任一项所述锂离子电池硅基厚电极。

技术总结

本发明公开了一种双层多孔结构的锂离子电池硅基厚电极及其制备方法与应用。本发明双层多孔结构的锂离子电池硅基厚电极,它包括集流体和依次在集流体上涂覆的第一涂层和第二涂层组成;所述第一涂层为在所述集流体上负极浆料1以纺丝1的形式涂覆形成;所述第二涂层为负极浆料2在所述第一涂层的纺丝1上按照指定方向交叉式涂覆纺丝2,所述纺丝1与所述纺丝2之间形成多孔结构。本发明通过湿法纺丝法依次分层制备极片,制备得到活性物质呈梯度分布、双层多孔结构的硅基厚电极。本发明制备方法操作简单,可以优化电极的微观结构,解决厚电极活性物质利用率低、倍率性能差等问题。

技术研发人员:孙菡倩,吴卫卫,黄鹏鹏

受保护的技术使用者:合肥国轩高科动力能源有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!