新能源电池盖板双保险防爆阀和新能源电池盖板的制作方法

本发明涉及新能源电池设备,尤其涉及新能源电池盖板双保险防爆阀和新能源电池盖板。

背景技术:

1、新能源电池顶盖上的防爆阀大多是采用激光焊接技术连接,以保证强度和密封性。首先是将提前冲压好的顶盖片和提前冲压好的防爆阀单体装配到一起,然后再利用激光焊接机提供的热量熔化两者的结合处,将两个零部件焊接在一起,然后再与电池铝壳焊接密封,最后在内部注入电解液,组成电池。整个电池要求氦检渗透率小于1.0x10-7pa.m3/s,同时要求内压在0.6±0.2mpa时,防爆阀能够在刻痕处爆开进行被动泄压,以避免电池发热引起内压力过大而爆炸。

2、目前,防爆阀的设计大多采用冷墩工艺,材质mfx2-o态,利用铝材良好的塑性特点加工成所需要的形状和结构。刻痕形状多样化,但刻痕深度单一,呼吸爆破cpk值只能达到1.33,很难再进一步提高;此外,冷墩的加工工艺会导致防爆阀应力集中严重,在防爆阀与盖板的激光焊接过程中受热传导现象的影响,经常出现防爆阀单体的呼吸爆破值与焊接后成品的呼吸爆破值差异很大的问题,给生产管控和质量监控带来了很多困难。

技术实现思路

1、本发明的一个优势在于提供一种新能源电池盖板双保险防爆阀和新能源电池盖板,其中防爆阀本体同时设置有第一刻痕和第二刻痕,且第一刻痕和第二刻痕具有不同的残厚数值,能够保证在电池发热内压增加时起到双重保险爆破的作用,在使用过程中该防爆阀的呼吸爆破cpk值可以达到1.67以上,保险系数更高,有效增加了电池使用的安全性。

2、本发明的一个优势在于提供一种新能源电池盖板双保险防爆阀和新能源电池盖板,通过设置第一应力吸收筋或第二应力吸收筋,能够在防爆阀和盖板本体的焊接过程中有效减少成型应力集中的问题,减少激光热传导对第一刻痕和第二刻痕的影响,进而保证焊接前后防爆阀呼吸爆破值的一致性,从而增加了防爆阀呼吸爆破值的稳定性。

3、为达到本发明以上至少一个优势,第一方面,本发明提供一种新能源电池盖板双保险防爆阀,包括防爆阀本体,其中所述防爆阀本体同时设置有第一刻痕和第二刻痕,其中所述第一刻痕和所述第二刻痕之间的距离大于1.0mm,其中所述第一刻痕的残厚数值为0.08±0.01mm,所述第二刻痕的残厚数值为0.12±0.01mm。

4、根据本发明一实施例,所述防爆阀本体为圆形、腰圆形或方形。

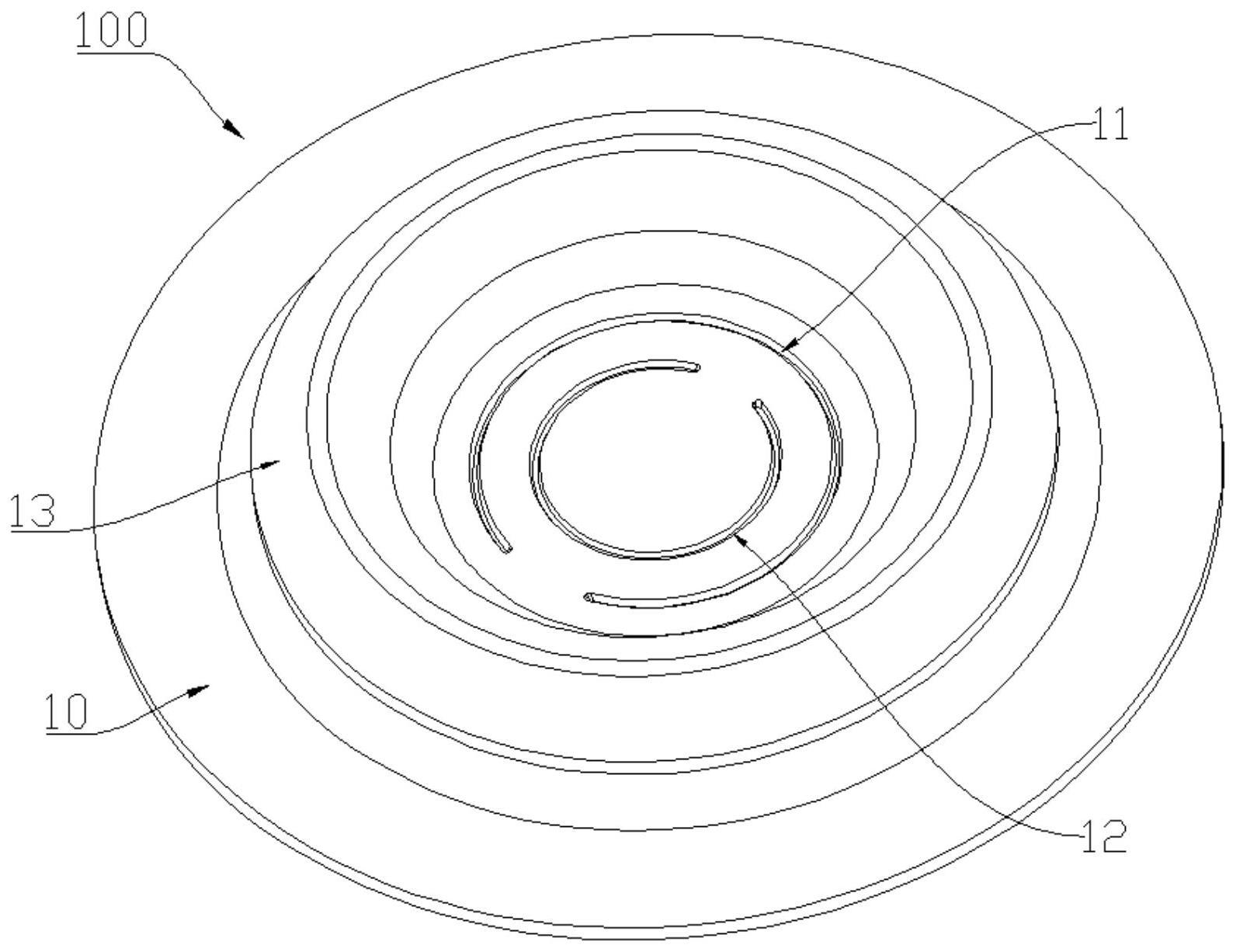

5、根据本发明一实施例,在所述防爆阀本体为圆形或方形时,所述第一刻痕和所述第二刻痕之间为环抱式分布,所述第二刻痕位于所述第一刻痕的内侧,且所述第一刻痕的开口与所述第二刻痕的开口相互错开。

6、根据本发明一实施例,所述第一刻痕的开口与所述第二刻痕的开口分别正对相背的方向。

7、根据本发明一实施例,所述防爆阀本体于外圈设置有第一应力吸收筋,所述第一应力吸收筋同时包绕所述第一刻痕和所述第二刻痕,且所述第一应力吸收筋呈圆形或方形闭环式延伸。

8、根据本发明一实施例,在所述防爆阀本体为腰圆形时,所述第一刻痕和所述第二刻痕沿所述防爆阀本体的长度方向对称分布,且所述第一刻痕的开口和所述第二刻痕的开口均位于相背的一侧。

9、根据本发明一实施例,所述防爆阀本体于外圈设置有第二应力吸收筋,所述第二应力吸收筋同时包绕所述第一刻痕和所述第二刻痕,且所述第二应力吸收筋呈腰圆形闭环式延伸。

10、根据本发明一实施例,所述第一刻痕和所述第二刻痕的截面形状均为等腰梯形。

11、根据本发明一实施例,所述第一刻痕和所述第二刻痕是在通过拉伸工艺加工出所述防爆阀本体后采用冷镦工艺制造成型的。

12、第二方面,本发明还提供一种新能源电池盖板,包括盖板本体、前述新能源电池盖板双保险防爆阀、下塑胶和极柱组件,其中所述新能源电池盖板双保险防爆阀设置在所述盖板本体的中间位置,其中所述下塑胶对称设置在所述盖板本体的底部的两侧,其中所述极柱组件包括正极柱组件和负极柱组件,所述正极柱组件和所述负极柱组件对称设置在所述盖板本体的长度方向的两侧,并与所述新能源电池盖板双保险防爆阀保持在同一直线上。

13、本发明的这些和其它目的、特点和优势,通过下述的详细说明,得以充分体现。

技术特征:

1.新能源电池盖板双保险防爆阀,包括防爆阀本体,其特征在于,其中所述防爆阀本体同时设置有第一刻痕和第二刻痕,其中所述第一刻痕和所述第二刻痕之间的距离大于1.0mm,其中所述第一刻痕的残厚数值为0.08±0.01mm,所述第二刻痕的残厚数值为0.12±0.01mm。

2.如权利要求1所述新能源电池盖板双保险防爆阀,其特征在于,所述防爆阀本体为圆形、腰圆形或方形。

3.如权利要求2所述新能源电池盖板双保险防爆阀,其特征在于,在所述防爆阀本体为圆形或方形时,所述第一刻痕和所述第二刻痕之间为环抱式分布,所述第二刻痕位于所述第一刻痕的内侧,且所述第一刻痕的开口与所述第二刻痕的开口相互错开。

4.如权利要求3所述新能源电池盖板双保险防爆阀,其特征在于,所述第一刻痕的开口与所述第二刻痕的开口分别正对相背的方向。

5.如权利要求3所述新能源电池盖板双保险防爆阀,其特征在于,所述防爆阀本体于外圈设置有第一应力吸收筋,所述第一应力吸收筋同时包绕所述第一刻痕和所述第二刻痕,且所述第一应力吸收筋呈圆形或方形闭环式延伸。

6.如权利要求2所述新能源电池盖板双保险防爆阀,其特征在于,在所述防爆阀本体为腰圆形时,所述第一刻痕和所述第二刻痕沿所述防爆阀本体的长度方向对称分布,且所述第一刻痕的开口和所述第二刻痕的开口均位于相背的一侧。

7.如权利要求6所述新能源电池盖板双保险防爆阀,其特征在于,所述防爆阀本体于外圈设置有第二应力吸收筋,所述第二应力吸收筋同时包绕所述第一刻痕和所述第二刻痕,且所述第二应力吸收筋呈腰圆形闭环式延伸。

8.如权利要求1至7任一所述新能源电池盖板双保险防爆阀,其特征在于,所述第一刻痕和所述第二刻痕的截面形状均为等腰梯形。

9.如权利要求1至7任一所述新能源电池盖板双保险防爆阀,其特征在于,所述第一刻痕和所述第二刻痕是在通过拉伸工艺加工出所述防爆阀本体后采用冷镦工艺制造成型的。

10.新能源电池盖板,其特征在于,包括盖板本体、如权利要求1-9任一所述新能源电池盖板双保险防爆阀、下塑胶和极柱组件,其中所述新能源电池盖板双保险防爆阀设置在所述盖板本体的中间位置,其中所述下塑胶对称设置在所述盖板本体的底部的两侧,其中所述极柱组件包括正极柱组件和负极柱组件,所述正极柱组件和所述负极柱组件对称设置在所述盖板本体的长度方向的两侧,并与所述新能源电池盖板双保险防爆阀保持在同一直线上。

技术总结

本申请公开新能源电池盖板双保险防爆阀和新能源电池盖板,其中新能源电池盖板双保险防爆阀包括防爆阀本体,防爆阀本体同时设置有第一刻痕和第二刻痕,其中第一刻痕和第二刻痕之间的距离大于1.0mm,且第一刻痕的残厚数值为0.08±0.01mm,第二刻痕的残厚数值为0.12±0.01mm。新能源电池盖板包括盖板本体、前述防爆阀、下塑胶和极柱组件,其中防爆阀设置在盖板本体的中间位置,下塑胶对称设置在盖板本体的底部的两侧,极柱组件包括正极柱组件和负极柱组件,分别对称设置在盖板本体的两侧,并与防爆阀保持在同一直线上。本申请提供的防爆阀和新能源电池盖板能够保证在电池发热内压增加时具有双重保险爆破的作用,呼吸爆破cpk值达到1.67以上,保险系数更高。

技术研发人员:杨传斌,银立

受保护的技术使用者:徐州海富轻金属科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!