电缆成型装置的制作方法

本发明涉及电缆生产制造,具体涉及一种电缆成型装置。

背景技术:

1、电缆在生活中是不可或缺的产品之一,随着电力的发展,生活中依赖电力的方面也越来越多,而电缆的重要性也凸显出来。从远距离的电力输送,到建筑内部的电路布局,乃至机械设备的运转都离不开电缆。关于电缆的成型过程总共包括三步:拉丝→绞制→包覆,在绞制过程中,往往需要多根细线经过绞线机绞合成一股粗电缆,现有的绞线机在绞合过程中需要对多根线束绞合,由于线束的截面呈圆形,绞合成的线束之间有较大的间隙,线束绞合不紧密也不圆整,使线束容易松开并且造成电缆的电阻较大,需要再通过紧压装置中对其压紧、压圆定型。

2、由于导线与紧压装置中紧压模具的内孔壁进行接触产生相当大的摩擦力,这个大的摩擦力会致使导线和紧压模具的温度迅速的升高,紧压模具的热量一部分传递给导线,其余绝大部分热量消除全靠与空气的接触进行传递,如果是紧压系数不高或低效率的绞线设备,摩擦所产生的热量不足以对模具产生影响,但是紧压系数达到0.9以上或高速度的绞线设备,在生产紧压导线时,持续急剧上升的温度已经超过模具生产时温度的要求,致使模具内孔表面的处理材料发生结构变化,不但增加了模具内孔表面与导体的摩擦力,致使绞合紧压的导线外表面不光洁,表面出现毛糙或毛丝,致使导线质量不符合标准要求,而且容易损坏模具内孔表面的处理材料,降低模具的使用寿命。

3、此种情况下,企业一般会降低电缆生产速度使模具的温度降低或采用酒精滴定的方法,将酒精瓶悬挂通过滴定管均匀的将酒精滴在紧压模具的外表面进行散热处理来实现高效率生产,但是采用酒精滴定的方法对酒精的纯度要求高,特别是铝导体绞合时,如果采用了75%的酒精滴定散热,如果不注意使得酒精滴到紧压模具内,因酒精中的水分与铝单丝接触后会产生更大的接触力,容易致使铝单丝断裂而出现产品质量不合格的情况,而且这种方法还无法有效处理高紧压系数和高生产效率的导体绞合,如果在压紧装置之前设立冷却装置对绞合后的电缆进行先冷却,会导致电缆硬化,硬化后的电缆绷紧,松弛度差,压紧就容易发生损坏。

技术实现思路

1、本发明的目的在于提供一种电缆成型装置,以解决电缆成型过程的压紧步骤中,压紧模具与电缆高速摩擦产生高温,损伤模具本体和电缆本身的问题

2、为了解决上述问题,提供的技术方案如下:

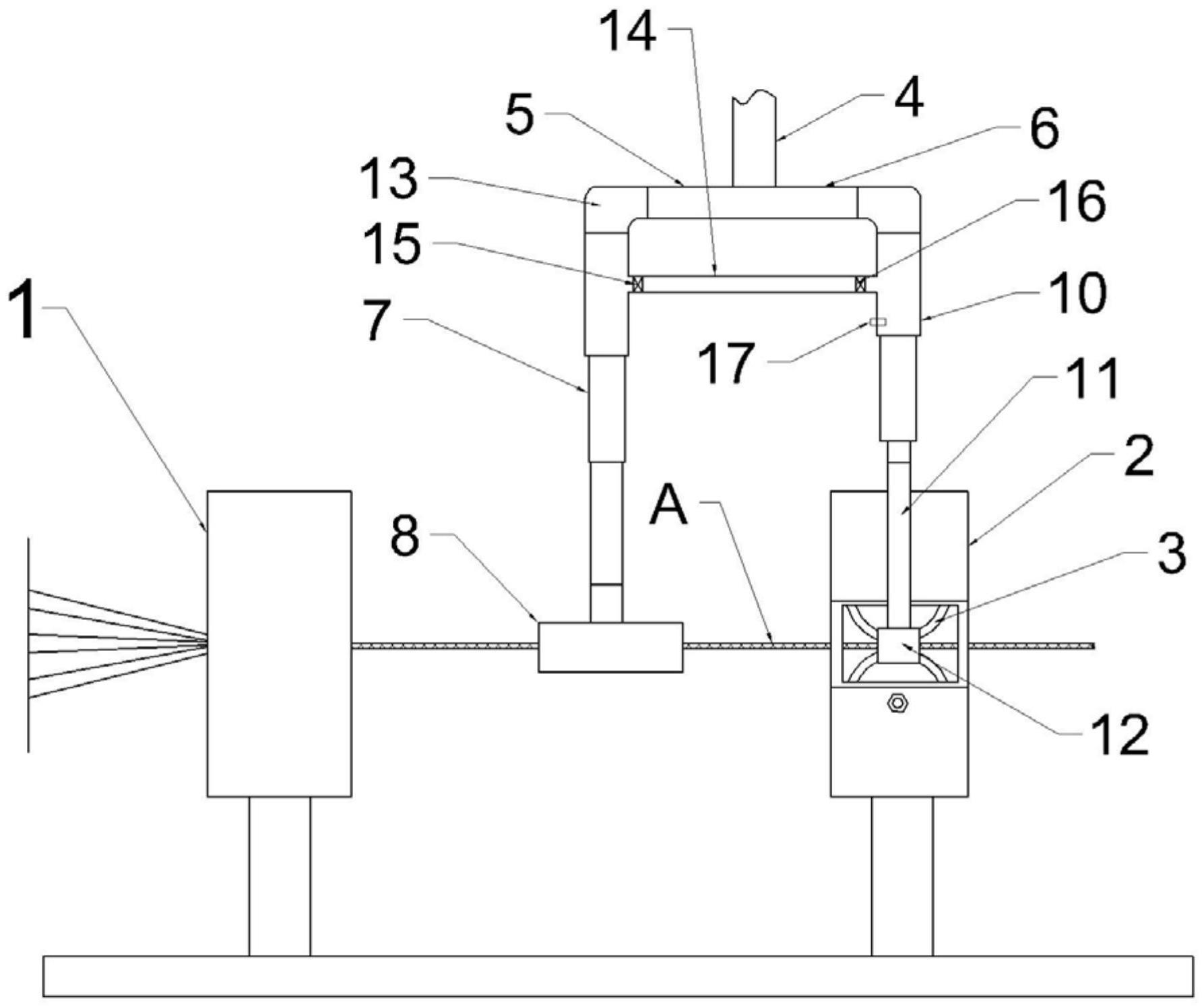

3、一种电缆成型装置,包括绞合装置和压紧装置,压紧装置中设有一对上下相对的压紧轮,所述绞合装置和压紧装置之间设有涡流管,涡流管的热气出口端连通有垂直向下的第一延伸管,第一延伸管出口朝向绞合装置和压紧装置之间的电缆,涡流管的冷气出口端连通有垂直向下的第二延伸管,第二延伸管底端连通有u型管,第二延伸管底端与u型管的中间连通,u型管两端出口分别位于压紧装置的两侧,u型管两端出口分别连通有出口朝向压紧轮的第三延伸管。

4、上述技术方案的基本原理在于:经过绞合装置绞合的电缆在牵引机的牵引作用下经过压紧装置中的压紧轮中进行压紧定型,涡流管的热气出口端产生的热气经过第一延伸管流出,第一延伸管流出热气吹放在处于绞合装置和压紧装置中间的电缆外周,对压紧之前的电缆进行加热,避免电缆压紧时是硬化状态导致压紧状态不佳;涡流管的冷气出口端产生的冷气经过第二延伸管流出,第二延伸管流出的冷气经过u型管两端流出,经过u型管两端流出冷气经过第三延伸管,第三延伸管流出的冷气分别从压紧装置两侧吹放在压紧装置中的压紧轮表面和处于压紧装置中的电缆上,避免电缆与压紧轮高速摩擦生产热量损坏电缆和压紧轮本身。

5、上述技术方案的有益效果在于:与现有的直接在压紧装置之前安设加热装置,在压紧装置外表滴加酒精进行电缆和压紧轮的降温相比,本技术方案在压紧装置和绞合装置之间安装涡流管,涡流管热气出口端产生的热气对绞合之后、压紧之前的电缆进行加热,涡流管冷气出口端产生的冷气对压紧装置中的压紧轮和电缆进行冷却,采用涡流管与电缆的绞合、压紧装置进行结合,涡流管产生的冷、热气能同时被利用,电缆前后的加热冷却效果明显且高效,也保护电缆在成型过程中不被损坏。

6、进一步,所述第一延伸管和第二延伸管都是伸缩管,第一延伸管和第二延伸管之间横向连通有连通管,连通管靠近第一延伸管的一端设有单向阀,连通管靠近第二延伸管的另一端设有流量阀,第二延伸管中设有温度传感器。伸缩管可以人为控制伸缩,从而控制热气和冷气出口距离电缆的远近,单向阀控制第一延伸管中的气体流往第二延伸管中,并防止第二第二延伸管中气体逆流进第一延伸管中,温度传感器与控制器连接,当温度传感器检测到第二延伸管中冷气温度过低时,温度传感器将检测到的温度信号发送给控制器,控制器控制单向阀打开同时控制流量阀开口大小,从而控制第一延伸管中热气流往第二延伸管中的气流量,热气流进第二延伸管中与冷气混合,从而改变第二延伸管端流出冷气的温度。

7、进一步,所述涡流管的热气出口端和冷气出口端分别螺纹连接有垂直向下的弯管,弯管另一端螺纹连接第一延伸管和第二延伸管。螺纹连接方式是可拆卸连接方式,方便管道拆卸。

8、进一步,所述涡流管处于绞合装置和压紧装置之间的正上方。涡流管处于绞合装置和压紧装置之间的正上方确保涡流管中流出的气体正中吹向处于绞合装置和压紧装置中间的电缆上。

9、进一步,所述第一延伸管底端螺纹连接有弧形管,弧形管底端设有若干出气孔,弧形管笼罩在电缆上。弧形管中流出的热气通过出气孔均匀地吹放在电缆表面,对电缆进行加热。

10、进一步,所述u型管是软管,所述第三延伸管延伸进压紧装置中且正对压紧轮。软管可以方便人为将其拉离压紧装置,第三延伸管延伸进压紧装置使得其中流出的冷气几乎都作用在电缆表面和压紧轮表面,对电缆和压紧轮摩擦产生的热进行降温,保护电缆和压紧轮表面不被磨损。

技术特征:

1.一种电缆成型装置,包括绞合装置和压紧装置,压紧装置中设有一对上下相对的压紧轮,其特征在于:所述绞合装置和压紧装置之间设有涡流管,涡流管的热气出口端连通有垂直向下的第一延伸管,第一延伸管出口朝向绞合装置和压紧装置之间的电缆,涡流管的冷气出口端连通有垂直向下的第二延伸管,第二延伸管底端连通有u型管,第二延伸管底端与u型管的中间连通,u型管两端出口分别位于压紧装置的两侧,u型管两端出口分别连通有出口朝向压紧轮的第三延伸管。

2.根据权利要求1所述的一种电缆成型装置,其特征在于:所述第一延伸管和第二延伸管都是伸缩管,第一延伸管和第二延伸管之间横向连通有连通管,连通管靠近第一延伸管的一端设有单向阀,连通管靠近第二延伸管的另一端设有流量阀,第二延伸管中设有温度传感器。

3.根据权利要求1所述的一种电缆成型装置,其特征在于:所述涡流管的热气出口端和冷气出口端分别螺纹连接有垂直向下的弯管,弯管另一端螺纹连接第一延伸管和第二延伸管。

4.根据权利要求1所述的一种电缆成型装置,其特征在于:所述涡流管处于绞合装置和压紧装置之间的正上方。

5.根据权利要求1所述的一种电缆成型装置,其特征在于:所述第一延伸管底端螺纹连接有弧形管,弧形管底端设有若干出气孔,弧形管笼罩在电缆上。

6.根据权利要求1所述的一种电缆成型装置,其特征在于:所述u型管是软管,所述第三延伸管延伸进压紧装置中且正对压紧轮。

技术总结

本申请涉及电缆生产制造技术领域,具体公开了一种电缆成型装置,其包括绞合装置和压紧装置,所述绞合装置和压紧装置之间设有涡流管,涡流管的热气出口端连通有垂直向下的第一延伸管,第一延伸管出口朝向绞合装置和压紧装置之间的电缆,涡流管的冷气出口端连通有垂直向下的第二延伸管,第二延伸管底端连通有U型管,第二延伸管底端与U型管的中间连通,U型管两端出口分别位于压紧装置的两侧,U型管两端出口分别连通有出口朝向压紧轮的第三延伸管。采用涡流管与电缆的绞合、压紧装置进行结合,对电缆成型过程中进行加热和冷却的效果明显且高效,同时保护电缆在成型过程中不被损坏。

技术研发人员:郑建新,周鑫益,荣金昌,王传福,龚远亮

受保护的技术使用者:贵阳中安科技集团有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!