沟槽型栅硼掺杂金刚石-石墨烯异质结微波功率器件制备方法与流程

本发明属于功率电子器件领域,具体涉及沟槽型栅硼掺杂金刚石-石墨烯异质结微波功率器件制备方法。

背景技术:

1、近现代半导体技术蓬勃发展,这归因于半导体材料特殊的物理性质。由于不同类型的半导体材料具有不同的禁带宽度,半导体材料被广泛应用于晶体管、集成电路、电力电子器件、光电子器件等领域。

2、单晶金刚石具有禁带宽度大、硬度和热导率极高、电子饱和漂移速度高、耐高温、抗腐蚀、抗辐照等优异性能,性能完全超越现有半导体材料,可以克服sic和gan的击穿场强不足和自热效应的困难。在超高电压、超大电流、超大功率、高效、耐辐照和超高频工作且无需冷却的电子器件方面,金刚石由于具有负的电子亲和势而被广泛应用于真空和溶液环境中的多电子发射,因此单晶金刚石有着极其重要的应用前景。

3、金刚石基器件的性能与其表面及界面的结构和性质密切相关,目前的金刚石器件主要采用终端型器件结构,研究最广泛的是氢终端金刚石器件和硅终端金刚石器件,但氢终端金刚石器件的主要弊端在于环境稳定性差且不能作为增强型器件使用,而硅终端金刚石器件的主要弊端在于不能作为耗尽型器件使用。

技术实现思路

1、本发明的目的是提供一种沟槽型栅硼掺杂金刚石-石墨烯异质结微波功率器件制备方法,通过该方法制备的金刚石晶体管器件能够实现更高的器件沟道载流子浓度,具有截止频率高,输出功率大等特点,直流和射频特性超过氢终端金刚石功率器件。本发明主要用于高功率微波器件使用,解决大功率器件的输出功率低、耐压低等问题,为金刚石异质结器件的多元化应用以及微波功率器件的多样化选择提供了技术支撑。

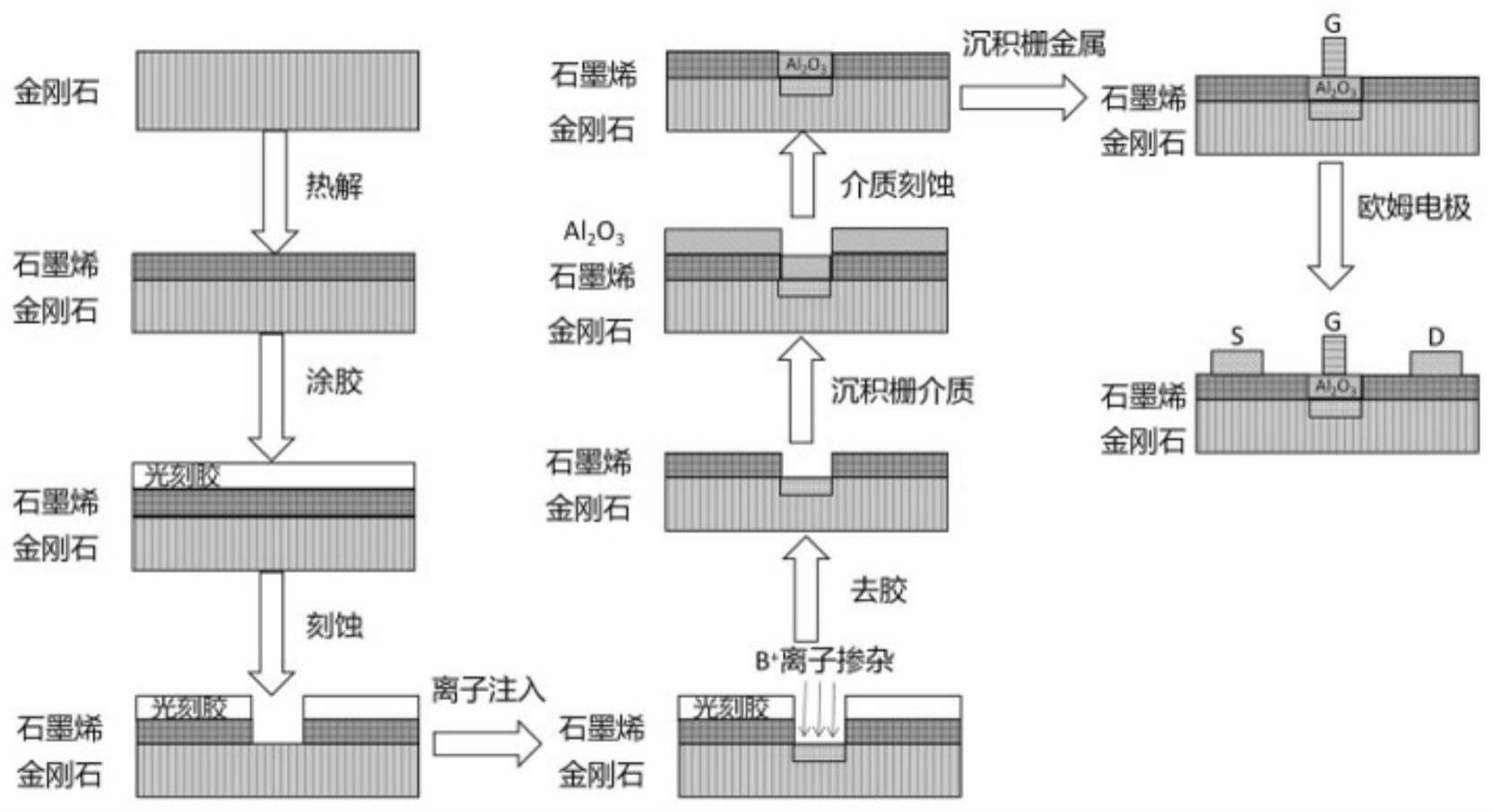

2、为了实现上述目的,本发明所采用的技术方案是:沟槽型栅硼掺杂金刚石-石墨烯异质结微波功率器件制备方法,包括如下步骤:

3、步骤一,在单晶金刚石表面生成石墨烯;

4、步骤二,在步骤一所形成的石墨烯表面涂光刻胶;

5、步骤三,在步骤二涂有光刻胶的石墨烯表面采用电感耦合等离子体刻蚀方法刻蚀石墨烯,刻蚀气体为氢气,刻蚀深度达到金刚石表面;

6、步骤四,在步骤三的刻蚀位置处的金刚石表面采用离子注入的方法注入b+离子;

7、步骤五,去除步骤四所得金刚石上的光刻胶,形成b掺杂金刚石/石墨烯异质结结构;

8、步骤六,在步骤五所得的b掺杂金刚石/石墨烯异质结上通过原子层沉积设备或激光沉积进行栅介质层al2o3的制作;

9、步骤七,在步骤六所得的al2o3栅介质层表面采用电感耦合等离子体刻蚀方法刻蚀石墨烯,刻蚀气体为氟基气体或者氯基气体,刻蚀深度达到石墨烯表面停止刻蚀,形成沟槽栅介质;

10、步骤八,采用图形化工艺光刻栅极,采用电子束蒸发al形成栅极金属或采用磁控溅射形成al栅极;

11、步骤九,采用图形化工艺在石墨烯表面沉积金属,经过退火形成欧姆接触。

12、步骤一中采用高温真空退火的方法热解形成石墨烯,工艺参数为:高温真空退火温度为600~950℃,真空度为10-4~10-7pa,退火时间为1~2h,催化介质为fe、ni、cu中的一种或多种;得到的石墨烯厚度为10~30nm,表面平整度为1~3nm。

13、步骤二中,利用离心的方法将光刻胶的胶液均匀覆盖整个石墨烯表面,离心过程包括慢速离心和高速离心两个阶段,慢速离心的转速为1000~2000转/分,高速离心的转速为3000~5000转/分;最后形成的光刻胶厚度为5~20μm。

14、步骤三中的刻蚀速率为10~30nm/min。

15、步骤四中,离子注入深度为100~300nm,注入剂量为1016~1020cm-3,注入能量为90~200kev。

16、步骤五中,将金刚石放在加热的丙酮溶液中去除光刻胶,加热温度60~100℃,浸泡时间为30~60min;或者采用紫外光照射的方法去除金刚石上的光刻胶。

17、步骤六中制作栅介质层al2o3的温度为200~400℃,介质厚度30~50nm。

18、步骤七中的刻蚀速率为5~10nm/min。

19、步骤八中所形成的栅极宽度是50~100μm,栅极的长度是0.1~0.5μm,厚度是100~300nm。

20、步骤九中,金属电极为ti/au,金属电极ti的厚度为5~10nm,金属电极au的厚度为80~100nm,退火温度为300~600℃,源极和漏极的间距为2~3.5μm。

21、金刚石的禁带宽度达到5.5ev,意味着金刚石具有更大的击穿电场,这保证了金刚石器件在高压场合下的应用。同时金刚石具有最宽的可工作温度范围,意味着金刚石器件在高温的极限环境中也能正常的发挥性能,保证了金刚石器件在高温场合下的应用。单晶金刚石本身不导电,掺杂可以改变金刚石载流子浓度,目前激活率最高的是硼(b)元素掺杂。随着应用市场愈发多样化,终端型金刚石器件在日益提升的需求面前逐渐显示出局限性,而采用金刚石异质结型器件为金刚石基异质集成器件和金刚石功率电子器件的研究和开发提供了新的路径,金刚石(sp3结构)和石墨烯(sp2结构)异质结可以实现极高的沟道载流子浓度和迁移率。

22、本发明提出了一种沟槽型栅硼掺杂金刚石-石墨烯异质结微波功率器件,其衬底优异的热特性和可控的金刚石表面导电沟道结构以及耐高压的沟槽栅结构,将使此器件达到以下技术效果:

23、①氮化镓射频器件具有较强的自热效应会造成器件沟道载流子和漏极电导增加,使得器件频率特性退化,影响器件的寿命,在器件工作过程中产生“热点”问题。金刚石的热导率达到2000w/m·k,作为衬底可以增强散热,将器件的结温降低,可以避免自热效应。

24、②终端型金刚石器件的主要弊端在于射频性能差、环境稳定性差,本发明采用沟槽栅b掺杂金刚石作为导电沟道层,既可以增加器件耐压特性,又可以提升器件开关特性,可以制作电力电子器件,且本发明提出的器件结构可以避免环境对于终端表面的干扰,增加环境稳定性。

25、③本发明基于金刚石/石墨烯异质结独有的sp3-sp2复合结构特性,特殊的结构使其表面导电沟道增加了器件沟道载流子浓度,使电流显著提高,降低了金刚石晶体管的寄生电阻,提升了频率和输出功率特性。

26、因此,本发明针对金刚石表面导电沟道、耐击穿特性、金刚石异质结器件、工艺兼容性、材料制备可控性等核心关键问题,为设计和制造新型金刚石基半导体器件提供了工艺流程和方案思路。

技术特征:

1.沟槽型栅硼掺杂金刚石-石墨烯异质结微波功率器件制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的沟槽型栅硼掺杂金刚石-石墨烯异质结微波功率器件制备方法,其特征在于,步骤一中采用高温真空退火的方法热解形成石墨烯,工艺参数为:高温真空退火温度为600~950℃,真空度为10-4~10-7pa,退火时间为1~2h,催化介质为fe、ni、cu中的一种或多种;得到的石墨烯厚度为10~30nm,表面平整度为1~3nm。

3.根据权利要求1所述的沟槽型栅硼掺杂金刚石-石墨烯异质结微波功率器件制备方法,其特征在于,步骤二中,利用离心的方法将光刻胶的胶液均匀覆盖整个石墨烯表面,离心过程包括慢速离心和高速离心两个阶段,慢速离心的转速为1000~2000转/分,高速离心的转速为3000~5000转/分;最后形成的光刻胶厚度为5~20μm。

4.根据权利要求1所述的沟槽型栅硼掺杂金刚石-石墨烯异质结微波功率器件制备方法,其特征在于,步骤三中的刻蚀速率为10~30nm/min。

5.根据权利要求1所述的沟槽型栅硼掺杂金刚石-石墨烯异质结微波功率器件制备方法,其特征在于,步骤四中,离子注入深度为100~300nm,注入剂量为1016~1020cm-3,注入能量为90~200kev。

6.根据权利要求1所述的沟槽型栅硼掺杂金刚石-石墨烯异质结微波功率器件制备方法,其特征在于,步骤五中,将金刚石放在加热的丙酮溶液中去除光刻胶,加热温度60~100℃,浸泡时间为30~60min;或者采用紫外光照射的方法去除金刚石上的光刻胶。

7.根据权利要求1所述的沟槽型栅硼掺杂金刚石-石墨烯异质结微波功率器件制备方法,其特征在于,步骤六中制作栅介质层al2o3的温度为200~400℃,介质厚度30~50nm。

8.根据权利要求1所述的沟槽型栅硼掺杂金刚石-石墨烯异质结微波功率器件制备方法,其特征在于,步骤七中的刻蚀速率为5~10nm/min。

9.根据权利要求1所述的沟槽型栅硼掺杂金刚石-石墨烯异质结微波功率器件制备方法,其特征在于,步骤八中所形成的栅极宽度是50~100μm,栅极的长度是0.1~0.5μm,厚度是100~300nm。

10.根据权利要求1所述的沟槽型栅硼掺杂金刚石-石墨烯异质结微波功率器件制备方法,其特征在于,步骤九中,金属电极为ti/au,金属电极ti的厚度为5~10nm,金属电极au的厚度为80~100nm,退火温度为300~600℃,源极和漏极的间距为2~3.5μm。

技术总结

沟槽型栅硼掺杂金刚石‑石墨烯异质结微波功率器件制备方法,包括如下步骤:(1)金刚石表面形成石墨烯;(2)石墨烯表面涂光刻胶;(3)石墨烯表面刻蚀;(4)金刚石表面硼离子注入;(5)去除光刻胶;(6)表面沉积栅介质;(7)栅介质刻蚀;(8)沉积栅金属;(9)制备欧姆电极。本发明可以有效的提高器件沟道载流子浓度,増大输出电流和输出功率,提高大功率下器件的工作频率,同时可以实现超高功率下的有效散热,提升器件的性能和可靠性。

技术研发人员:彭祖军,庞体强,杨家乐,何申伟,黄雪润,潘鹏

受保护的技术使用者:钱塘科技创新中心

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!