一种金属互连半导体器件的制备方法与流程

本发明涉及半导体,特别是涉及一种金属互连半导体器件的制备方法。

背景技术:

1、随着半导体器件关键尺寸不断缩小,如缩小至7nm、5nm,中段金属互连电阻变得尤为重要。device-design-point(ddp)需要开门电阻ron≈200-400ω-μm,并且rc≤ron/10。7nm节点的接触式多晶间距cpp=48nm,传统材料ρc约为2×10-9,已经不能满足设计需求。当cpp微缩到40nm其要求更高,要求ρc约为8×10-10ω-cm2。节点在7nm、5nm的中段金属接触引入新材料co以满足器件需要。

2、工艺复杂程度倍增,工艺整合流程也变的异常复杂,整个研发成本及研发周期倍增。工艺开发过程,更易产生工艺缺陷诸如:金属层m0与接触孔ct的cd覆盖层(overlayer)的变化变大,工艺整合兼容性差,金属层与有源区(m0a)工艺窗口变窄等一系列整合问题。因此,需要优化工艺及流程解进一步减少相关工艺步骤以达到节约研发成本缩短研发周期并解决整合工艺过程中产生的缺陷。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种金属互连半导体器件的制备方法,用于解决现有技术中中段金属接触孔cd拓宽导致co填充残留以及工艺过程复杂的问题。

2、为实现上述目的及其他相关目的,本发明提供一种金属互连半导体器件的制备方法,至少包括:

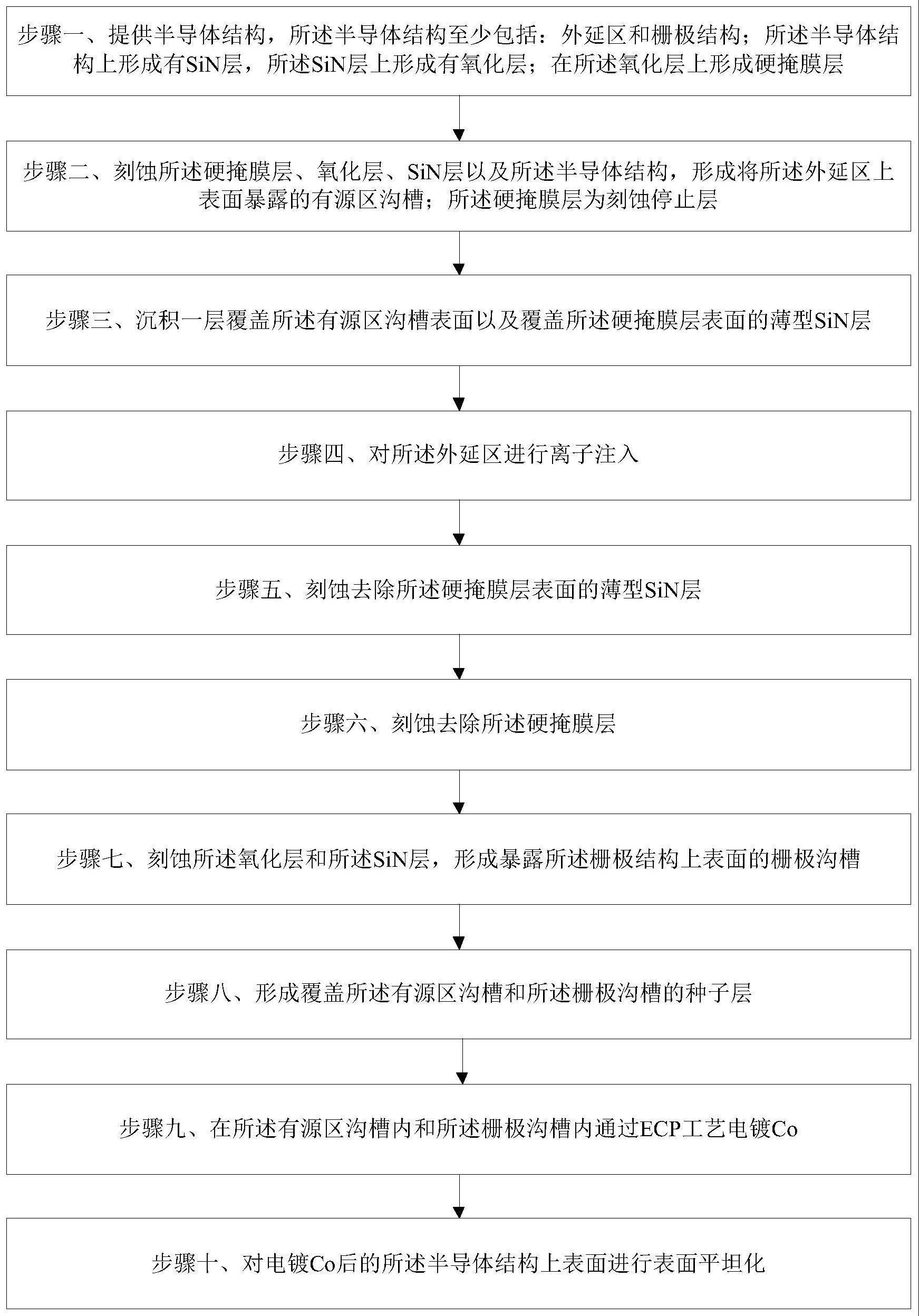

3、步骤一、提供半导体结构,所述半导体结构至少包括:外延区和栅极结构;所述半导体结构上形成有sin层,所述sin层上形成有氧化层;在所述氧化层上形成硬掩膜层;

4、步骤二、刻蚀所述硬掩膜层、氧化层、sin层以及所述半导体结构,形成将所述外延区上表面暴露的有源区沟槽;所述硬掩膜层为刻蚀停止层;

5、步骤三、沉积一层覆盖所述有源区沟槽表面以及覆盖所述硬掩膜层表面的薄型sin层;

6、步骤四、对所述外延区进行离子注入;

7、步骤五、刻蚀去除所述硬掩膜层表面的薄型sin层;

8、步骤六、刻蚀去除所述硬掩膜层;

9、步骤七、刻蚀所述氧化层和所述sin层,形成暴露所述栅极结构上表面的栅极沟槽;

10、步骤八、形成覆盖所述有源区沟槽和所述栅极沟槽的种子层;

11、步骤九、在所述有源区沟槽内和所述栅极沟槽内通过ecp工艺电镀co;

12、步骤十、对电镀co后的所述半导体结构上表面进行表面平坦化。

13、优选地,步骤一中的所述硬掩膜层为aln层或aln和alo的复合层。

14、优选地,步骤一中的所述硬掩膜层的厚度为

15、优选地,步骤一中的所述外延区包括有源区的源漏结构以及sige结构或sip结构。

16、优选地,步骤一中的所述硬掩膜层上还设有氧化硅硬掩膜;步骤二中刻蚀形成所述有源区沟槽的方法包括:首先利用光刻形成所述有源区沟槽的图案;之后依照所述有源区沟槽的图案依次刻蚀所述氧化硅硬掩膜、所述硬掩膜层、氧化层、sin层以及所述半导体结构,形成将所述外延区上表面暴露的有源区沟槽,所述硬掩膜层为刻蚀停止层。

17、优选地,步骤六中采用湿法刻蚀去除所述硬掩膜层。

18、优选地,步骤七中通过光刻形成栅极沟槽的图案,之后依照所述栅极沟槽的图案依次刻蚀所述氧化层和所述sin层,形成暴露所述栅极结构上表面的栅极沟槽。

19、优选地,步骤八中采用沉积法形成所述种子层,所述种子层为co。

20、如上所述,本发明的金属互连半导体器件的制备方法,具有以下有益效果:本发明降低7nm及以下技术节点中段金属互连电阻,及制程整合过程中工艺技术难点问题。优化整个器件中段金属互连工艺整合。本发明引入新材料连接有源区的金属层材料aln或aln与alo的复合层作为连接有源区的金属层的硬掩膜;该硬掩膜的去除工艺在sin薄层去除之后,用sin薄层湿法去除工艺一同去除以达到减少工艺步骤,降级工艺难度的目的进而缩短研发周期。

技术特征:

1.一种金属互连半导体器件的制备方法,其特征在于,至少包括:

2.根据权利要求1所述的金属互连半导体器件的制备方法,其特征在于:步骤一中的所述硬掩膜层为aln层或aln和alo的复合层。

3.根据权利要求1所述的金属互连半导体器件的制备方法,其特征在于:步骤一中的所述硬掩膜层的厚度为

4.根据权利要求1所述的金属互连半导体器件的制备方法,其特征在于:步骤一中的所述外延区包括有源区的源漏结构以及sige结构或sip结构。

5.根据权利要求1所述的金属互连半导体器件的制备方法,其特征在于:步骤一中的所述硬掩膜层上还设有氧化硅硬掩膜;步骤二中刻蚀形成所述有源区沟槽的方法包括:首先利用光刻形成所述有源区沟槽的图案;之后依照所述有源区沟槽的图案依次刻蚀所述氧化硅硬掩膜、所述硬掩膜层、氧化层、sin层以及所述半导体结构,形成将所述外延区上表面暴露的有源区沟槽,所述硬掩膜层为刻蚀停止层。

6.根据权利要求1所述的金属互连半导体器件的制备方法,其特征在于:步骤六中采用湿法刻蚀去除所述硬掩膜层。

7.根据权利要求1所述的金属互连半导体器件的制备方法,其特征在于:步骤七中通过光刻形成栅极沟槽的图案,之后依照所述栅极沟槽的图案依次刻蚀所述氧化层和所述sin层,形成暴露所述栅极结构上表面的栅极沟槽。

8.根据权利要求1所述的金属互连半导体器件的制备方法,其特征在于:步骤八中采用沉积法形成所述种子层,所述种子层为co。

技术总结

本发明提供一种金属互连半导体器件的制备方法,半导体结构上形成有SiN层、氧化层、硬掩膜层;刻蚀形成将外延区上表面暴露的有源区沟槽;沉积覆盖有源区沟槽表面及硬掩膜层的薄型SiN层;对外延区进行离子注入;刻蚀去除硬掩膜层表面的薄型SiN层;去除硬掩膜层;刻蚀氧化层和SiN层形成暴露栅极结构上表面的栅极沟槽;形成覆盖有源区沟槽和栅极沟槽的种子层;在有源区沟槽内和栅极沟槽内电镀Co并进行表面平坦化。本发明引入新材料连接有源区的金属层材料AlN或AlN与AlO的复合层作为连接有源区的金属层的硬掩膜;该硬掩膜的去除在SiN薄层去除之后,用SiN薄层湿法去除工艺一同去除以达到减少工艺步骤,降级工艺难度的目的进而缩短研发周期。

技术研发人员:伏广才,朱瑜杰,叶炅翰

受保护的技术使用者:上海华力集成电路制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!