一种基于双层陶瓷基板混合集成电路结构及其制备方法与流程

本发明属于集成电路,具体涉及一种基于双层陶瓷基板混合集成电路结构及其制备方法。

背景技术:

1、电子产品种类的增加、武器装备的研制、航天事业的进步、医疗水平的提升等一系列发展,为人类生活带来了翻天覆地的变化。随着电子心脏、导弹制导、卫星运行等领域产品小型化的发展,对基础元件尺寸要求也越来越高。

2、但是,基础元件尺寸在单层上已经很难缩小,集成度难以通过元器件的缩小提高,现有技术中如果进行多层基板叠加,后焊的基板会对先焊的基板造成影响,导致封盖时因温度过高导致器件掉落等情况或者导致焊锡滴落造成短路,影响产品稳定性。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种基于双层陶瓷基板混合集成电路结构及其制备方法,基于双层陶瓷基板的混合集成,具有双层布板节约空间的优势同时避免多层基板对集成电路稳定性造成影响,提升现有模块的集成度的问题,实现模块小型化的目标。

2、为达到上述目的,本发明是采用下述技术方案实现的:

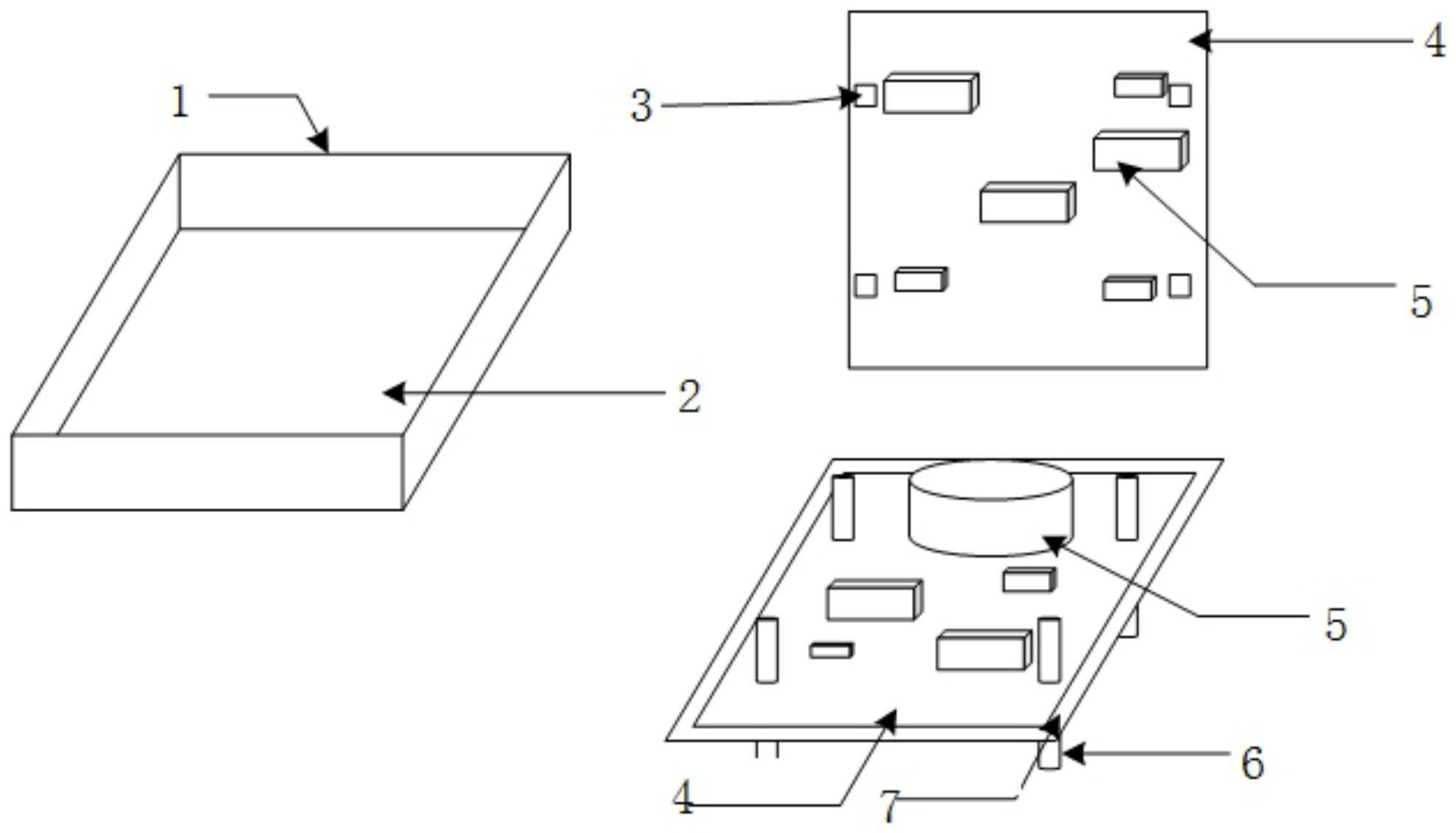

3、第一方面,本发明提供一种基于双层陶瓷基板混合集成电路结构,包括两层电子元器件电路、两层基板、底座、管壳壁和盖板;

4、所述两层电子元器件电路分别设置在两层基板上,所述两层电子元器件电路相对设置;

5、所述管壳壁为上下开口的结构,所述盖板用于封闭所述管壳壁的上端开口,所述底座用于封闭所述管壳壁的下端开口;

6、所述两层基板通过引脚上下组装,包括上层基板和下层基板;所述下层基板通过高温焊料焊接于所述底座,所述上层基板通过低温焊料将所述盖板焊接。

7、上述设置达到的效果:本发明通过上下组装两层基板,从而缩小模块尺寸,提高集成度,通过上下两层基板的焊料温差,可以防止上层基板焊接时所产生的热量熔化之前的焊料,避免后焊的基板对先焊的基板造成影响,封盖时避免因温度过高导致器件掉落等情况,具有双层布板节约空间的优势同时避免多层基板对集成电路稳定性造成影响,提升现有模块的集成度的问题,实现模块小型化的目标。

8、进一步的,所述高温焊料为大于等于350℃的焊锡;

9、所述低温焊料为180℃~200℃的焊锡。

10、上述设置达到的效果:盖板封盖要通过锡焊方式使其与上层陶瓷基板粘合固定,防止在封盖时温度过高导致器件掉落,所以上下两层基板的焊料要具有温差,通过试验,高温焊料为大于等于350℃的焊锡;低温焊料为180℃~200℃的焊锡的效果最好,既能保证焊接稳定,又能防止后焊温度影响先焊的器件,防止在封盖时温度过高导致器件掉落,有效提高模块的稳定性。

11、进一步的,所述两层电子元器件电路相对交错布置。

12、上述设置达到的效果:交错布置可以提高电路的容量,避免发生干涉。

13、进一步的,所述基板为陶瓷基板。

14、上述设置达到的效果:陶瓷基板具有散热效率快、绝缘性好、耐腐蚀性高等优点,多用于混合集成电路,同时因其可靠性高被广泛应用。采用双层陶瓷基板结构进行电路印刷,实现厚膜电路立体化布局印刷。

15、进一步的,所述管壳壁、底座和盖板均采用金属镀镍材质。

16、上述设置达到的效果:本发明采用镀镍金属管壳壁,作为封装材料,可以有效地将模块内部产生的热量及时消散出去,从而保证模块内部温度不会与环境温度相差过大。

17、进一步的,所述两层基板间采用镀金引脚、镀银铜线连接。

18、上述设置达到的效果:本发明在双层基板间采用镀金引脚、镀银铜线连接方式,从导电性能和可靠性角度来讲,引脚具有一定的优势,因此优先通过镀金引脚连接上下两层陶瓷基板,如若需要其他连接再考虑额外镀银铜线连接。

19、进一步的,所述上层基板上设置有引脚焊盘,所述下层基板上设置有引脚;所述上层基板和下层基板通过与引脚焊接固定连接;

20、上层基板和下层基板与引脚焊接的焊料为350℃高温焊锡。

21、上述设置达到的效果:盖板封盖要通过锡焊方式使其与上层陶瓷基板粘合固定,为防止在封盖时温度过高导致器件掉落或者引脚脱落,所以引脚焊接选用350摄氏度高温焊料。

22、第二方面,本发明提供一种基于双层陶瓷基板混合集成电路结构的制备方法,包括以下步骤:

23、通过网印和电路贴装,将两层电子元器件电路设置在两层基板上;

24、将两层基板进行相对上下组装;

25、将组装好的双层陶瓷基板的下层基板利用高温焊料焊接于底座;

26、将底座、管壳壁和盖板进行组合整装;

27、将盖板通过低温焊料将上层基板与盖板焊接在一起。

28、上述设置达到的效果:本发明通过上下组装两层基板,从而缩小模块尺寸,提高集成度,通过上下两层基板的焊料温差,可以防止上层基板焊接时所产生的热量熔化之前的焊料,避免后焊的基板对先焊的基板造成影响,封盖时避免因温度过高导致器件掉落等情况,具有双层布板节约空间的优势同时避免多层基板对集成电路稳定性造成影响,提升现有模块的集成度的问题,实现模块小型化的目标。

29、进一步的,所述高温焊料为大于等于350℃的焊锡;

30、所述低温焊料为180℃~200℃的焊锡。

31、上述设置达到的效果:盖板封盖要通过锡焊方式使其与上层陶瓷基板粘合固定,防止在封盖时温度过高导致器件掉落,所以上下两层基板的焊料要具有温差,通过试验,高温焊料为大于等于350℃的焊锡;低温焊料为180℃~200℃的焊锡的效果最好,既能保证焊接稳定,又能防止后焊温度影响先焊的器件,防止在封盖时温度过高导致器件掉落,有效提高模块的稳定性。

32、进一步的,所述方法还包括:相对交错布置两层电子元器件电路。

33、上述设置达到的效果:交错布置可以提高电路的容量,避免发生干涉。

34、与现有技术相比,本发明所达到的有益效果:

35、本发明与现有的单层陶瓷基板结构的混合集成电路模块相比具有很大的优势,一方面优化了混合集成电路内部散热的问题;另一方面优化模块尺寸,方便应用于更加小型化、灵巧化的领域。

技术特征:

1.一种基于双层陶瓷基板混合集成电路结构,其特征在于,包括两层电子元器件电路、两层基板、底座、管壳壁和盖板;

2.根据权利要求1所述的基于双层陶瓷基板混合集成电路结构,其特征在于,所述高温焊料为大于等于350℃的焊锡;

3.根据权利要求1所述的基于双层陶瓷基板混合集成电路结构,其特征在于,所述两层电子元器件电路相对交错布置。

4.根据权利要求1所述的基于双层陶瓷基板混合集成电路结构,其特征在于,所述基板为陶瓷基板。

5.根据权利要求1所述的基于双层陶瓷基板混合集成电路结构,其特征在于,所述管壳壁、底座和盖板均采用金属镀镍材质。

6.根据权利要求1所述的基于双层陶瓷基板混合集成电路结构,其特征在于,所述两层基板间采用镀金引脚、镀银铜线连接。

7.根据权利要求1所述的基于双层陶瓷基板混合集成电路结构,其特征在于,所述上层基板上设置有引脚焊盘,所述下层基板上设置有引脚;所述上层基板和下层基板通过与引脚焊接固定连接;

8.一种基于双层陶瓷基板混合集成电路结构的制备方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的基于双层陶瓷基板混合集成电路结构的制备方法,其特征在于,所述高温焊料为大于等于350℃的焊锡;

10.根据权利要求8所述的基于双层陶瓷基板混合集成电路结构的制备方法,其特征在于,所述方法还包括:相对交错布置两层电子元器件电路。

技术总结

本发明提供一种基于双层陶瓷基板混合集成电路结构及其制备方法,结构包括两层电子元器件电路、两层基板、底座、管壳壁和盖板;所述两层电子元器件电路分别设置在两层基板上,所述两层电子元器件电路相对设置;所述管壳壁为上下开口的结构,所述盖板用于封闭所述管壳壁的上端开口,所述底座用于封闭所述管壳壁的下端开口;所述两层基板通过引脚上下组装,包括上层基板和下层基板;所述下层基板通过高温焊料焊接于所述底座,所述上层基板通过低温焊料将所述盖板焊接。本发明通过上下组装两层基板,从而缩小模块尺寸,提高集成度,通过上下两层基板的焊料温差,避免后焊的基板对先焊的基板造成影响,封盖时避免因温度过高导致器件掉落等情况。

技术研发人员:黄佳鑫,吴力涛,吕佳昊,孙帮东,陈剑钧,杨琼楠,仇晨光,薛海英

受保护的技术使用者:中国兵器工业集团第二一四研究所苏州研发中心

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!