一种风冷电池储能系统温度控制系统及其控制方法与流程

本发明属于储能电站,具体涉及一种风冷电池储能系统温度控制系统及其控制方法。

背景技术:

1、电池储能系统通过电池将电能转化为化学能的形式储存,在外部需供电时再将化学能转化为电能。

2、电池在充放电过程中会产生热量,引起电池温度上升,电池温度过高会导致电池寿命缩短,甚至导致安全事故。而电池温度过低会导致容量减小,影响电池系统性能。因此,热管理系统对电池来说至关重要。

3、当前主流的热管理系统包括风冷系统和液冷系统。风冷是以空调产生的低温空气为介质,利用自然风或风机与电池产生热对流,进而降低电池温度。液冷方案则是采用水、乙醇、制冷剂等冷却液,通过液冷板上均匀分布的导流槽和电芯间接接触从而降低电池温度。相较于液冷系统,风冷系统具有结构简单、成本低廉、维护方便、安全可靠等优势,因此风冷系统目前被广泛采用。

4、常见的风冷系统主要通过控制工业空调运行状态和电池模块风扇启停实现电池系统温度控制。主流风冷系统空调的运行逻辑有两种,第一种是控制集装箱内环境温度在合适的温度范围内,该方法控制逻辑简单,但由于集装箱内环境温度和电池温度存在差异,温度控制效果很差;第二种是控制所有电池模块温度的均值或者是极值在合适的温度范围内,该方法电池温度控制效果和空调耗电量之间的平衡性较差。电池模块风扇则是使用“一刀切”方式,通过电池管理系统来控制同一簇内所有风扇同时启停,无法单独控制每个电池模块对应电扇的启停,并且不能根据电池模块温度智能调节风扇的转速,造成电池舱内冷空气无法精准的作用于温度高的电池模块,导致了不同电池模块之间温差较大,影响了电池系统的性能和寿命。

技术实现思路

1、本发明为了解决上述现有技术中存在的缺陷和不足,提供了一种通过调整优化空调和电池模块的运行控制逻辑,减小电池模块之间的温差,保证电池系统寿命和性能,同时减小了温度控制系统损耗电量,降低系统能耗,提升了储能系统综合效率的风冷电池储能系统温度控制系统及其控制方法。

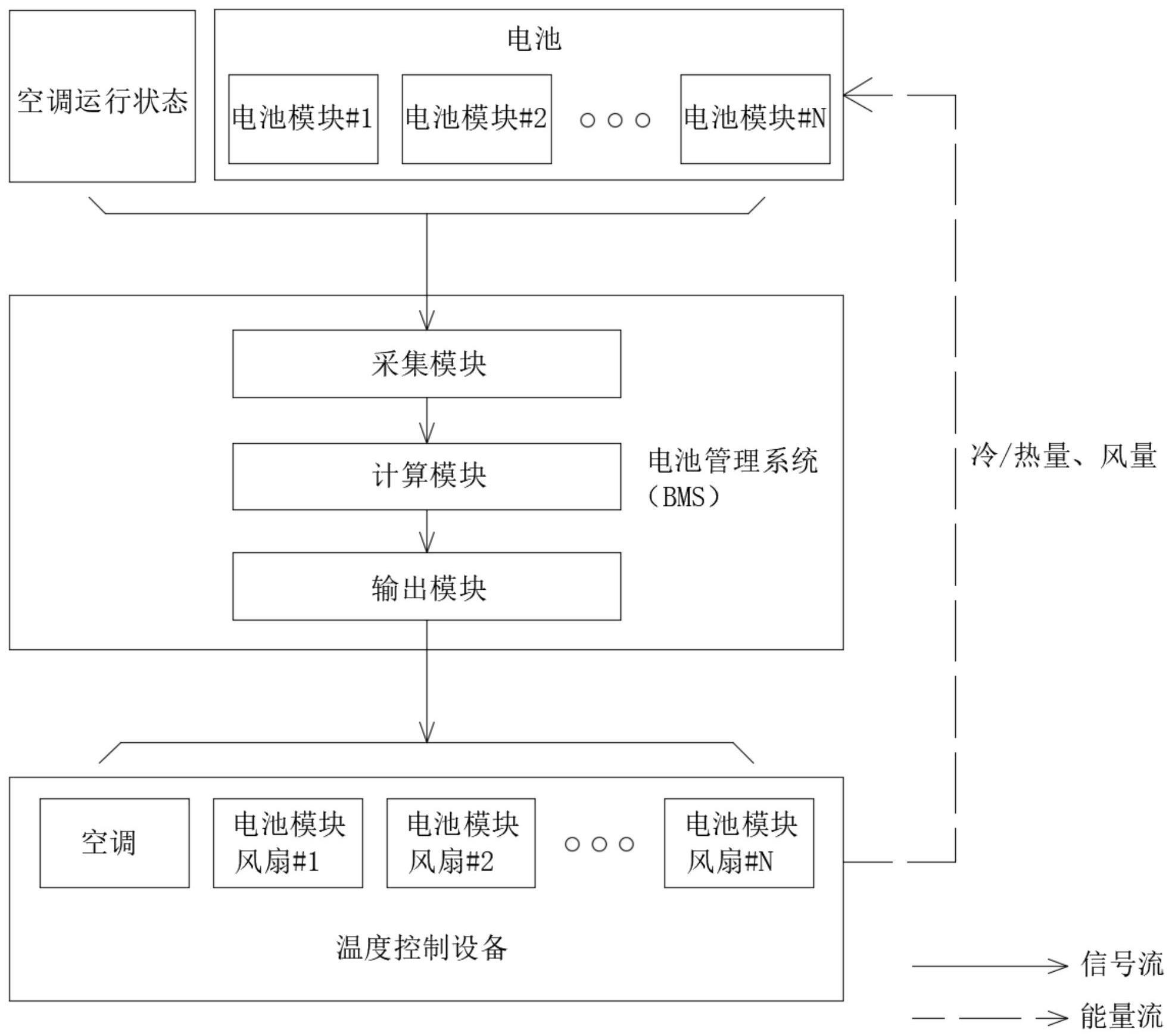

2、为了实现上述技术目的,本发明采用了以下技术方案:一种风冷电池储能系统温度控制系统,包含空调和电池模块散热风扇,整个储能系统共用一个或者多个空调,空调有三种运行模式:制冷模式、制热模式和送风模式,其中,制冷模式和制热模式由于压缩机的运行耗电量较大,送风模式耗电量较小;每个电池模块带有一个独立的散热风扇,散热风扇转速档位可调;空调运行模式和电池模块散热风扇转速由电池管理系统(bms)根据采集到的电池温度信号和空调运行状态进行逻辑计算后给出。

3、优选地,储能系统各电池模块的最佳工作温度范围下限记为t1,上限记为t2;储能系统各电池模块的工作温度近似服从正态分布,记为x~n(μ,σ2),可通过正态性检验方法验证;其中,μ为所有电池模块温度均值,σ为所有电池模块温度标准差;根据正态分布规律,服从正态分布的数据有95%的概率位于(μ-2σ,μ+2σ)区间内;电池管理系统(bms)采集所有电池模块的温度,计算电池模块温度的均值μ和标准差σ,通过与电池最佳工作温度范围上下限比较确定空调的运行模式。

4、一种风冷电池储能系统温度控制方法,空调运行具体逻辑如下:

5、①若μ+2σ>t2且μ-2σ≥t1,空调以制冷模式运行;

6、②若μ+2σ≤t2且μ-2σ<t1,空调以制热模式运行;

7、③若μ+2σ≤t2且μ-2σ≥t1,空调以送风模式运行;

8、④若μ+2σ>t2且μ-2σ<t1,空调以送风模式运行,并给出报警“电池温差过大或电池最佳工作温度范围设置错误”。

9、优选地,为防止空调频繁切换运行模式,设置温度死区d1,也可以根据实际情况,几种模式之间切换设置不同的温度死区。

10、优选地,电池模块散热风扇转速多级可调,具体转速取决于电池模块温度xi的标准分数zi。标准分数也称为z分数,是统计上常用的一种标准化方法,可以给出数值距离均值的相对位置,计算方法是用数值减去均值所得的差除以标准差,即zi=(xi-μ)/σ。

11、优选地,电池模块散热风扇的具体运行逻辑如下:

12、检测当前的空调运行状态,如果空调处于制热模式,风扇输送热风,电池温度越低,风扇转速越高,

13、①若zi<-2,即xi<μ-2σ,风扇以100%的额定转速运行;

14、②若-2≤zi<-1,即μ-2σ≤xi<μ-σ,风扇以80%的额定转速运行;

15、③若-1≤zi<0,即μ-σ≤xi<μ,风扇以60%的额定转速运行;

16、④若0≤zi<1,即μ≤xi<μ+σ,风扇以40%的额定转速运行;

17、⑤若1≤zi<2,即μ+σ≤xi<μ+2σ,风扇以20%的额定转速运行;

18、⑥若zi≥2,即xi≥μ+2σ,风扇不运行。

19、如果空调并未处于制热模式,风扇输送冷风,电池温度越高,风扇转速越高;

20、①若zi<-2,即xi<μ-2σ,风扇不运行;

21、②若-2≤zi<-1,即μ-2σ≤xi<μ-σ,风扇以20%的额定转速运行;

22、③若-1≤zi<0,即μ-σ≤xi<μ,风扇以40%的额定转速运行;

23、④若0≤zi<1,即μ≤xi<μ+σ,风扇以60%的额定转速运行;

24、⑤若1≤zi<2,即μ+σ≤xi<μ+2σ,风扇以80%的额定转速运行;

25、⑥若zi≥2,即xi≥μ+2σ,风扇以100%的额定转速运行。

26、优选地,为防止风扇频繁切换转速,设置温度死区d2,也可以根据实际情况,几种转速之间切换设置不同的温度死区。

27、与现有技术相比,本发明具有以下有益效果:

28、1)减小了电池模块之间的温差,保证电池系统寿命和性能。本发明采用转速多级可调的电池模块风扇,电池模块风扇转速取决于该电池模块温度参数在所有电池模块温度参数分布中的相对位置,而不是某个固定温度或者温差。控制逻辑相对简单且能很好地控制电池模块之间的温差。

29、2)减小了温度控制系统损耗电量,提升了储能系统综合效率。本发明确保绝大部分电池处于最佳工作温度范围,兼顾了电池温度控制效果和电能损耗。同时,由于风扇运行逻辑的优化电池模块的温差变小(即电池模块温度标准差σ变小),导致空调启动制热的电池模块平均温度阈值变高(μ>t2-2σ时空调制热,t2为定值,σ越小,阈值越大),空调启动制冷时的电池模块平均温度阈值变低(μ<t1+2σ时空调制热,t1为定值,σ越小,阈值越小)。在将电池温度控制在最佳工作温度范围内的前提下,减少了空调造成的损耗电量。不需要降温或升温的电池模块,风扇以较低转速运行,减小了风扇的损耗电量。

技术特征:

1.一种风冷电池储能系统温度控制系统,其特征在于:包含空调和电池模块散热风扇,整个储能系统共用一个或者多个空调,空调有三种运行模式:制冷模式、制热模式和送风模式,其中,制冷模式和制热模式由于压缩机的运行耗电量较大,送风模式耗电量较小;每个电池模块带有一个独立的散热风扇,散热风扇转速档位可调;空调运行模式和电池模块散热风扇转速由电池管理系统(bms)根据采集到的电池温度信号和空调运行状态进行逻辑计算后给出。

2.根据权利要求1所述的一种风冷电池储能系统温度控制方法,其特征在于:储能系统电池模块的最佳工作温度范围下限记为t1,上限记为t2;储能系统各电池模块的工作温度近似服从正态分布,记为x~n(μ,σ2),可通过正态性检验方法验证;其中,μ为所有电池模块温度均值,σ为所有电池模块温度标准差;根据正态分布规律,服从正态分布的数据有95%的概率位于(μ-2σ,μ+2σ)区间内;电池管理系统(bms)采集所有电池模块的温度,计算电池模块温度的均值μ和标准差σ,通过与电池最佳工作温度范围上下限比较确定空调的运行模式。

3.一种如权利要求2所述的一种风冷电池储能系统温度控制系统的控制方法,其特征在于:空调运行具体逻辑如下:

4.根据权利要求3所述的一种风冷电池储能系统温度控制系统的控制方法,其特征在于:为防止空调频繁切换运行模式,设置温度死区d1,也可以根据实际情况,几种模式之间切换设置不同的温度死区。

5.根据权利要求2所述的一种风冷电池储能系统温度控制系统的控制方法,其特征在于:电池模块散热风扇转速多级可调,具体转速取决于电池模块温度xi的标准分数zi;标准分数也称为z分数,是统计上常用的一种标准化方法,可以给出数值距离均值的相对位置,计算方法是用数值减去均值所得的差除以标准差,即zi=(xi-μ)/σ。

6.根据权利要求5所述的一种风冷电池储能系统温度控制系统的控制方法,其特征在于:电池模块散热风扇在电池模块需要快速降温或者升温时,以较高速度运转

7.根据权利要求6所述的一种风冷电池储能系统温度控制系统的控制方法,其特征在于:为防止风扇频繁切换转速,设置温度死区d2,也可以根据实际情况,几种转速之间切换设置不同的温度死区。

技术总结

本发明公开了一种风冷电池储能系统温度控制系统及其控制方法,包含空调和电池模块散热风扇,整个储能系统共用一个或者多个空调,空调有三种运行模式:制冷模式、制热模式和送风模式,其中,制冷模式和制热模式由于压缩机的运行耗电量较大,送风模式耗电量较小;每个电池模块带有一个独立的散热风扇,散热风扇转速档位可调;空调运行模式和电池模块散热风扇转速由电池管理系统(BMS)根据采集到的电池温度信号和空调运行状态进行逻辑计算后给出。通过调整优化空调和电池模块风扇的运行控制逻辑,减小电池模块之间的温差,保证电池系统寿命和性能,同时减小了温度控制系统损耗电量,降低系统能耗,提升了储能系统综合效率。

技术研发人员:李达,朱小帆,孟德雨,杨小志,方庆秋,张世奇,李书辉,唐世俊,俞加焕

受保护的技术使用者:浙江万里扬能源科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!