一种电机换向器的制作方法

本发明涉及换向器,具体涉及一种电机换向器。

背景技术:

1、换向器作为直流电机和交流电机的核心部件之一,是一种旋转电气开关,与电机的绕组线圈相连的装置,依靠与电机碳刷的滑动接触周期性地改变电机转子与外部电路之间的电流方向,使电机持续运转;在运转过程中因碳刷与换向片之间的摩擦和换向火花原因,使碳刷与换向片表面温度很高,换向片和绝缘基体受热变形碳刷与换向片磨蚀大,导致电机噪音大、寿命短,所以换向器质量直接决定电机质量好坏。

2、随着人们对电子产品的使用性能和使用感受要求越来越高,电机厂家对换向器性能要求也越来越严格,换向器尺寸要求越来越小,需求量也越来越多。常规小外径换向器产品多为c型结构,换向片与绝缘基体之间通过换向片上下端面相对折弯的c型内钩锚定,由于上下端面的c型内钩与绝缘基体粘合面积小,导致换向片对绝缘基体抓拔力小,电机转子在运转时换向片会相对绝缘基体有一定量的分离和移动,导致相邻换向片片间段差大,产品圆度差,换向片与碳刷之间不能很好接触,进而使得碳刷与换向片磨蚀大,从而导致电机出现噪声大、损坏等各种不良问题,影响客户使用感,容易缩短电机使用寿命。

3、为了减少换向片与绝缘基体之间的分离和移动量片间段差、减少圆度变化量,必须对换向片内钩进行优化和改进,常规解决这个问题的方法是将换向片上下端面的c型内钩改为k型内钩,k型内钩结构换向片与绝缘基体的固定方式是靠换向片上下张开的k型内钩及燕尾的侧身锚定,结合面积大,结合力更大,综合机械性能更优越;但是对于外径<φ6.6规格的铜壳加工犁刀刀齿加工k型内钩结构强度不够、也无法实现k型内钩结构的加工;同时采用k型内钩相比c型内钩需要增加接近50%的生产成本,对于项目总成本要求控制严格情况下不具备可行性。

技术实现思路

1、因此,本发明要解决的技术问题在于现有技术中的电机换向器无法在保证换向片与绝缘基体之间的结合强度的同时降低产品生产成本的缺陷,从而提供一种电机换向器。

2、为解决上述技术问题,本发明的技术方案如下:

3、一种电机换向器,包括绝缘基体和周向布置于所述绝缘基体侧壁上的多个换向片,相邻两个所述换向片之间设置有绝缘槽;每个所述换向片端部均设置有适于线圈绕组的外钩,所述换向片内侧壁设置有连接于所述绝缘基体上的c型内钩和k型内钩。

4、进一步地,所述c型内钩包括分别设置于所述换向片上下两端的第一钩片和第二钩片,所述第一钩片远离所述换向片侧壁的一端向下外倾,所述第二钩片远离所述换向片侧壁的一端向上外倾。

5、进一步地,所述k型内钩设置于所述第一钩片与所述第二钩片之间,所述k型内钩包括第一锚定片和第二锚定片,所述第一锚定片远离所述换向片侧壁的一端向上外倾,所述第二锚定片远离所述换向片侧壁的一端向下外倾。

6、进一步地,所述第一锚定片与所述第二锚定片靠近所述换向片内壁的一端为一体成型设置。

7、进一步地,所述k型内钩设置于所述c型内钩的中部位置。

8、进一步地,所述绝缘基体上开设有与所述c型内钩对应设置的安装槽、以及与所述k型内钩对应设置的连接槽。

9、进一步地,所述外钩设置于所述换向片中部,每个所述换向片内壁上均并排设置有两个所述c型内钩,每个所述c型内钩中部均连接有至少一个所述k型内钩;所述外钩位于对应换向片的两个所述c型内钩之间。

10、进一步地,所述k型内钩的体积与厚度均小于所述c型内钩的体积与厚度。

11、进一步地,所述换向片与所述k型内钩为一体成型设置。

12、进一步地,一体成型的所述换向片与所述k型内钩采用异型铜材结构加工制成。

13、本发明技术方案,具有如下优点:

14、1.本发明提供的电机换向器,换向器包括绝缘基体和周向间隔布置于绝缘基体侧壁上的多个换向片;每个换向片端部均设置有适于线圈绕组的外钩,每个换向片内侧壁设置有连接于绝缘基体上的c型内钩和k型内钩。如此设置,相比单独使用c型内钩结构的换向片,本申请在c型内钩结构基础上增加k型内钩结构,可以增加换向片内钩对绝缘基体的结合面积,提高换向片与绝缘基体之间的连接强度,提高换向片对绝缘基体抓拔力,避免电机转子在运转时换向片相对绝缘基体发生分离和移动,可以保证换向片与碳刷的良好接触,减少碳刷与换向片之间的磨蚀,可以减少电机噪音、延长其使用寿命短;相比单独使用k型内钩结构的换向片,本申请采用的c+k型结构的换向片在保证其与绝缘基体结合力的同时,还能够降低产品生产成本。

15、2.本发明提供的电机换向器,第一锚定片与第二锚定片靠近换向片内壁的一端为一体成型设置。如此设置,可以保证第一锚定片和第二锚定片之间结构强度,进而可以保证换向片与绝缘基体之间的连接稳定性。

16、3.本发明提供的电机换向器,k型内钩设置于c型内钩的中部位置。如此设置,在c型内钩内设置间隔的k型内钩,使换向片在内钩绝缘基体内壁的上中下位置上均具有连接点,增加了换向片与绝缘基体之间的连接面积,提高了换向片对绝缘基体的抓拔力,可以在电机动态旋转时保证换向片在绝缘基体上的连接强度,避免在电机动态旋转时换向片发生形变。

17、4.本发明提供的电机换向器,每个换向片内壁上均并排设置有两个间隔布置的c型内钩,每个c型内钩中部均连接有两个间隔布置的k型内钩。如此设置,进一步增加了换向片与绝缘基体之间的连接面积,提高换向片的抓拔力,进一步提高换向片与绝缘基体之间的连接强度,可以有效保证换向片优良的回转特性。

18、5.本发明提供的电机换向器,k型内钩的体积与厚度均小于c型内钩的体积与厚度。如此设置,减少了k型内钩的用料,进而可以减少产品生产成本。

19、6.本发明提供的电机换向器,换向片与k型内钩为一体成型设置。如此设置,保证了k型内钩的结构稳定性,避免k型内钩在动态运动过程中脱离换向片。

20、7.本发明提供的电机换向器,一体成型的换向片与k型内钩采用异型铜材结构加工制成。如此设置,可以通过冲压模具直接对换向片上的k型内钩打扁加工,无需采用犁钩或者劈钩工艺;同时使产品直径能够做到适应不小于φ4.5mm以上的所有规格产品;且铜材加工工艺技术门槛要求较高,需依赖精密金属成形技术,不易被模仿。

技术特征:

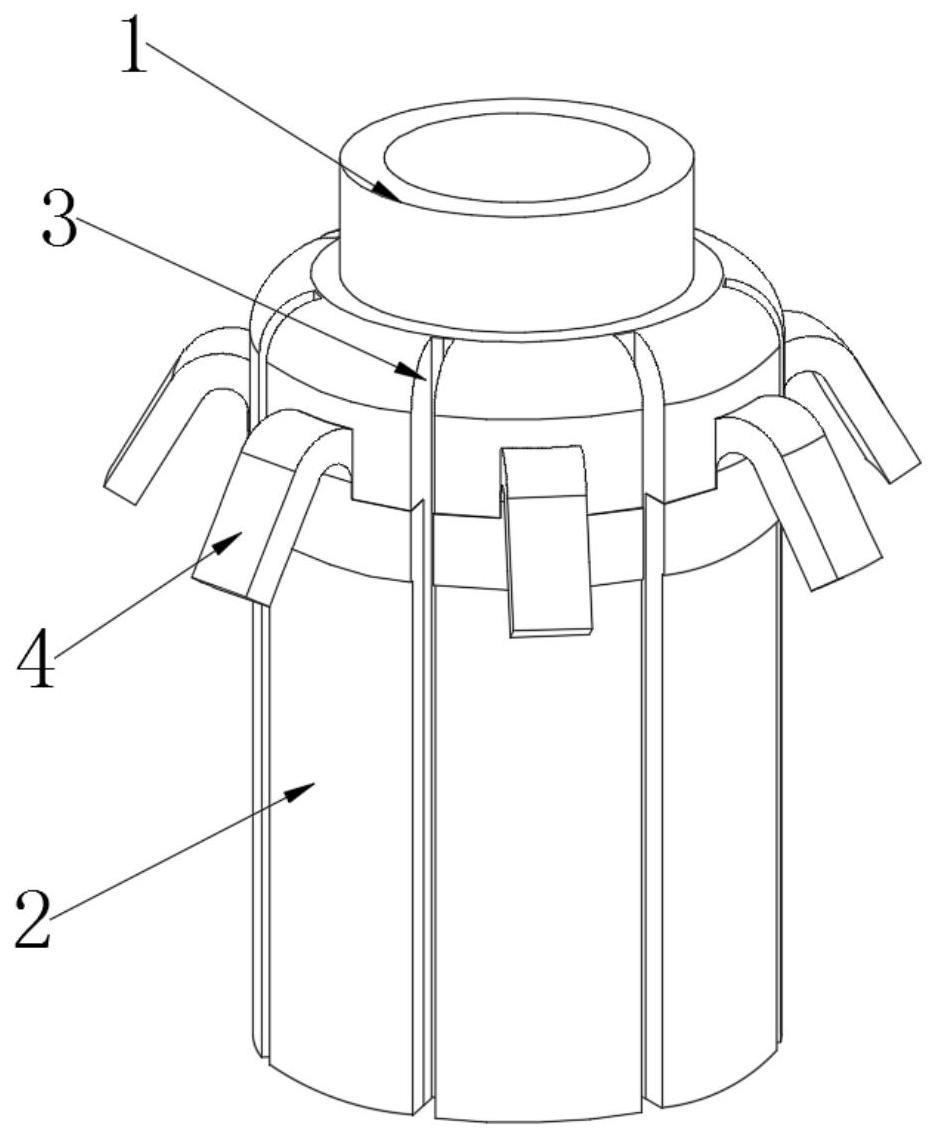

1.一种电机换向器,其特征在于,包括绝缘基体(1)和周向布置于所述绝缘基体(1)侧壁上的多个换向片(2),相邻两个所述换向片(2)之间设置有绝缘槽(3);每个所述换向片(2)端部均设置有适于线圈绕组的外钩(4),所述换向片(2)内侧壁设置有连接于所述绝缘基体(1)上的c型内钩(5)和k型内钩(9)。

2.根据权利要求1所述的电机换向器,其特征在于,所述c型内钩(5)包括分别设置于所述换向片(2)上下两端的第一钩片(6)和第二钩片(7),所述第一钩片(6)远离所述换向片(2)侧壁的一端向下外倾,所述第二钩片(7)远离所述换向片(2)侧壁的一端向上外倾。

3.根据权利要求2所述的电机换向器,其特征在于,所述k型内钩(9)设置于所述第一钩片(6)与所述第二钩片(7)之间,所述k型内钩(9)包括第一锚定片(10)和第二锚定片(11),所述第一锚定片(10)远离所述换向片(2)侧壁的一端向上外倾,所述第二锚定片(11)远离所述换向片(2)侧壁的一端向下外倾。

4.根据权利要求3所述的电机换向器,其特征在于,所述第一锚定片(10)与所述第二锚定片(11)靠近所述换向片(2)内壁的一端为一体成型设置。

5.根据权利要求1所述的电机换向器,其特征在于,所述k型内钩(9)设置于所述c型内钩(5)的中部位置。

6.根据权利要求1所述的电机换向器,其特征在于,所述绝缘基体(1)上开设有与所述c型内钩(5)对应设置的安装槽(8)、以及与所述k型内钩(9)对应设置的连接槽(12)。

7.根据权利要求1所述的电机换向器,其特征在于,所述外钩(4)设置于所述换向片(2)中部,每个所述换向片(2)内壁上均并排设置有两个所述c型内钩(5),每个所述c型内钩(5)中部均连接有至少一个所述k型内钩(9);所述外钩(4)位于对应换向片(2)的两个所述c型内钩(5)之间。

8.根据权利要求1所述的电机换向器,其特征在于,所述k型内钩(9)的体积与厚度均小于所述c型内钩(5)的体积与厚度。

9.根据权利要求1所述的电机换向器,其特征在于,所述换向片(2)与所述k型内钩(9)为一体成型设置。

10.根据权利要求9所述的电机换向器,其特征在于,一体成型的所述换向片(2)与所述k型内钩(9)采用异型铜材结构(13)加工制成。

技术总结

本发明公开了一种电机换向器,包括绝缘基体和周向间隔布置于绝缘基体侧壁上的多个换向片;换向片端部设置有适于线圈绕组的外钩,换向片内侧壁设置有连接于绝缘基体上的C型内钩和K型内钩。相比单独使用C型内钩结构的换向片,本申请在C型内钩结构基础上增加K型内钩结构,增加了换向片内钩对绝缘基体的结合面积,提高换向片与绝缘基体之间的连接强度,提高换向片对绝缘基体抓拔力,避免电机转子在运转时换向片相对绝缘基体发生分离和移动,可以保证换向片与碳刷的良好接触,减少碳刷与换向片之间的磨蚀,可以减少电机噪音、延长其使用寿命短;相比单独使用K型内钩结构的换向片,本申请在保证其与绝缘基体结合力的同时,降低了产品成本。

技术研发人员:陈雷,胡勇,康凌云,蒋芙蓉,杨会平,杜来云

受保护的技术使用者:深圳市凯中精密技术股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!