一种富Fe钐钴永磁材料的制备方法

本发明属于磁性材料制备,具体涉及的是一种富fe钐钴永磁材料的制备方法。

背景技术:

1、稀土永磁材料自20世纪60年代问世以来,以其优秀的磁性能而备受青睐,在科研、生产和应用方面都得到了迅速发展。其中作为第二代稀土永磁材料的2:17型钐钴永磁材料,因具有优异的磁性能、高的居里温度、良好的温度稳定性以及出色的抗氧化和抗腐蚀性等特点,被广泛应用于国防军工、航空航天、高精度仪表、医疗器械、微波器件、传感器、各种磁性传动装置、高端电机等众多领域。

2、随着科技的进步,为了满足各领域产品轻量化和小型化的应用需求,开发兼具高磁能积和高矫顽力的高性能2:17型smco永磁材料俨然成为了当前磁性材料发展的重要方向之一。目前,人们通过提高fe含量来提高2:17型smco磁体的剩磁 br,从而提高磁体的最大磁能积(bh)max,但随着fe含量增加,需要提高zr含量来使磁体固溶后可以形成稳定的1:7h相,从而在时效后形成完整的胞状组织结构,使磁体获得良好的磁性能。研究表明,zr含量较高的富铁smco磁体中容易存在软磁富zr相,其会降低磁体 br。同时由于2:17型烧结钐钴合金铸锭由于存在吸放氢困难等问题,因此生产上普遍采用机械破碎+球磨/气流磨的方法来制备合金粉末。由于机械破碎+球磨/气流磨制粉破碎效果较差,使许多钐钴合金粉末颗粒不能破碎为单晶,导致钐钴磁体取向度差,从而使磁体 br降低。如何降低富fe钐钴磁体中的软磁富zr相,并采用优化的破碎工艺,提高磁体 br,是人们比较关心的问题。

3、目前,专利“一种2:17型烧结钐钴永磁体的氢碎制备方法”(公告号:cn115383122b)是采用氢化反应球磨方法,并在制粉过程中加入cuf2作为催化剂,其目的是改善钐钴合金粉末破碎效果,提高磁体取向度,但没有解决钐钴磁体软磁富zr相析出导致磁性能降低的问题。

技术实现思路

1、为了克服现有技术的不足,解决富fe钐钴合金破碎效果差,软磁相多,导致磁体剩磁br降低的技术问题,本发明提供一种利用zrf4催化剂促进氢碎制粉来制备富fe钐钴磁体的方法,从而降低能耗,提高氢碎效果,改善磁体取向度,避免软磁富zr相析出,有效提高钐钴磁体的磁性能。

2、为了实现以上目的,本发明通过以下技术方案予以实现。

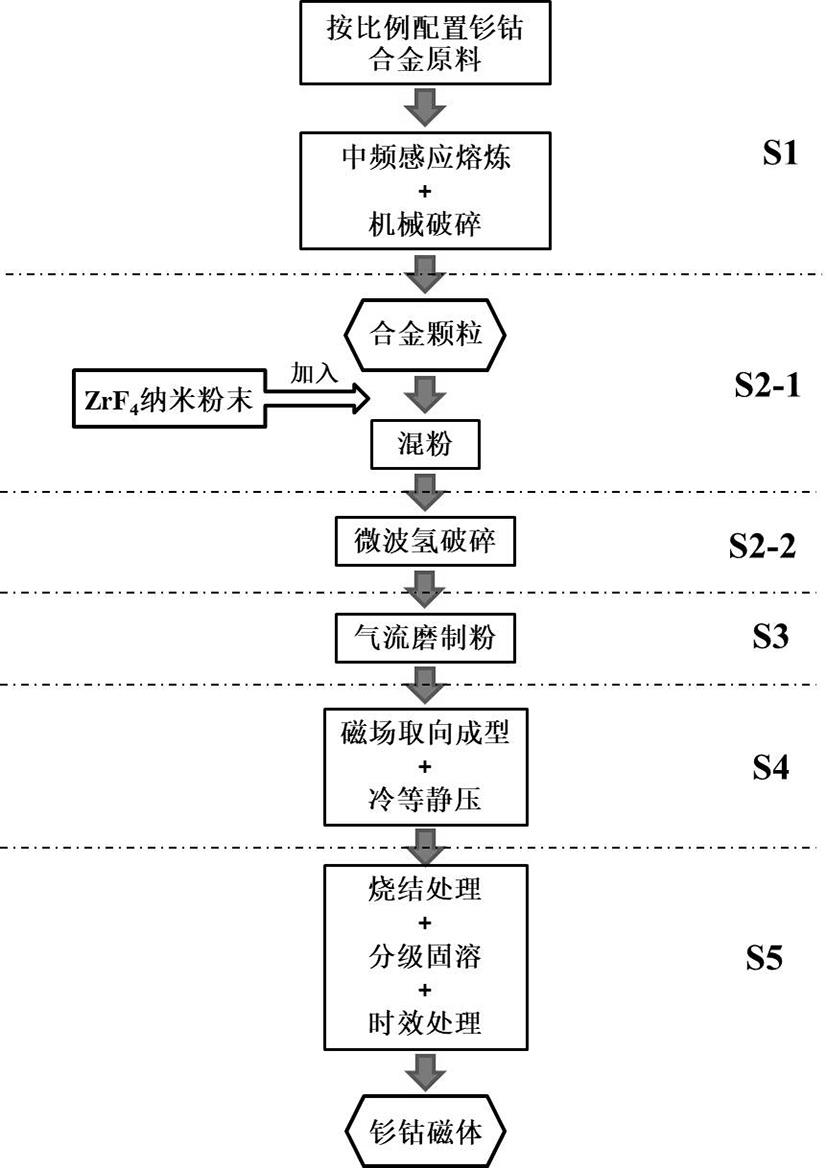

3、一种富fe钐钴永磁材料的制备方法,包括以下步骤:

4、s1、首先,按照如下质量百分比称取钐钴永磁体合金原料:(sm1-xrex):25.4~26.5%、fe:18~25%、cu:5~6%、zr:0~1.5%、余量为co;其中,0≤x≤0.4,re为pr、nd、gd、dy、tb、er、y、ho中的一种或几种;然后,将称取的钐钴永磁体合金原料在中频感应熔炼炉中熔炼制得仅含有sm2co17主相和富稀土相的合金铸锭;最后,将合金铸锭机械破碎为粒径为0.5~3mm的合金颗粒;

5、s2、将步骤s1制备的合金颗粒采用微波氢破碎法制成平均粒径为20~500μm的氢碎粉末,微波氢破碎法制粉包括以下步骤:

6、s2-1、将质量百分比为94~99%的步骤s1制备的合金颗粒与质量百分比为1~6%的zrf4纳米粉末催化剂在高纯氮气氛围中充分混合,混粉时间为1~2h;

7、s2-2、将步骤s2-1制备的混合粉末在氢碎炉中先进行活化处理,然后经过微波加热吸放氢处理,脱氢后制得氢碎粉末;

8、s3、将步骤s2制备的氢碎粉末采用气流磨制成平均粒径为3~5μm的钐钴合金粉末;

9、s4、将步骤s3制备的钐钴合金粉末在空气氛围中称重,然后在大于1.4t磁场条件下取向成型,最后再在200mpa压力下进行冷等静压压制成型,制得生坯;

10、s5、首先,将步骤s4制得的生坯进行烧结,烧结温度为1205~1220℃,烧结时间为1~2h,烧结后快速冷却至室温;

11、然后,烧结后的坯料进行分级固溶处理,分级固溶处理后快速风冷至室温;

12、最后,坯料再次升温至800~850℃,保温8~20h后控温冷却到400℃,控温冷却降温速度为0.5~1℃/min,保温1h后风冷至室温,制得富fe钐钴永磁材料。

13、进一步地,在所述步骤s1中,所述合金铸锭的厚度为8~10mm,铸锭组织中富稀土相呈网状分布在sm2co17主相中。

14、进一步地,在所述步骤s2-1中,zrf4纳米粉末的粒径为40~50nm。

15、进一步地,在所述步骤s2-2中,微波加热吸氢温度为200~300℃,吸氢氢气压力为2~3mpa,微波加热吸氢时间1h;微波加热放氢温度为400~500℃。

16、进一步地,在所述步骤s2-2中,氢碎粉末中氢含量≤1000ppm。

17、进一步地,在所述步骤s5中,烧结升温过程中在400℃保温0.5~1h,进一步脱去磁体中残余氢气。

18、进一步地,在所述步骤s5中,分级固溶处理包括以下步骤:

19、首先,坯料加热至1000~1100℃,保温0.5~1h,进行低温预固溶;

20、然后,继续加热至1150~1170℃,保温4~20h后快速风冷至室温。

21、本发明的有益效果在于:

22、1、本发明采用微波氢破碎法,将钐钴合金颗粒与催化剂zrf4粉末进行混合后氢碎。zrf4粉末的加入不仅可以加速氢分子在合金颗粒表面解离成氢原子来促进合金颗粒吸氢,还可以与钐钴合金发生氧化还原反应生成稀土氟化物来促进氢碎过程,有效缩短了氢破碎时间,从而降低能耗,提升了吸氢效率;同时,本发明在氢碎过程中采用微波加热,可以对钐钴合金颗粒的微区局域瞬时加热,微波加热停止时粉体温度急剧下降,诱发巨大的热效应,形成了“热爆-淬火”的粉末处理机理,结合催化剂的化学反应协同作用,有效促进了制粉效率,提升了破碎效果;

23、2、本发明利用微波氢破碎法,使合金可以形成sm2co17hx和smco5hy间隙化合物,引起晶格膨胀破碎,形成单晶颗粒,有利于磁体成型过程中取向,提高了磁体剩磁和磁能积;

24、3、本发明通过添加催化剂zrf4粉末,使其在氢碎过程中与钐钴合金发生氧化还原反应,生成zr单质,并且zr单质均匀分布,在之后热处理过程中采用分级固溶处理,通过低温预固溶阶段,使zr元素提前以片层状态富集,zr的析出可能成为随后时效过程中片状富zr相

25、的形核位,因此,避免生成块状富zr相,而片状富zr相可以成为其他元素扩散的通道,促进胞状组织结构的形成,提高磁体磁性能。块状富zr相为软磁相,会降低磁体剩磁,因此本发明方法有效解决了富fe钐钴磁体由于析出块状富zr相导致磁体剩磁降低的问题。

26、总之,本发明提供的制备方法易于操作控制和产业化,制备出的烧结钐钴磁体性能优异。

技术特征:

1.一种富fe钐钴永磁材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种富fe钐钴永磁材料的制备方法,其特征在于:在所述步骤s1中,所述合金铸锭的厚度为8~10mm,铸锭组织中富稀土相呈网状分布在sm2co17主相中。

3.根据权利要求1所述的一种富fe钐钴永磁材料的制备方法,其特征在于:在所述步骤s2-1中,zrf4纳米粉末的粒径为40~50nm。

4.根据权利要求1所述的一种富fe钐钴永磁材料的制备方法,其特征在于:在所述步骤s2-2中,微波加热吸氢温度为200~300℃,吸氢氢气压力为2~3mpa,微波加热吸氢时间1h;微波加热放氢温度为400~500℃。

5.根据权利要求1所述的一种富fe钐钴永磁材料的制备方法,其特征在于:在所述步骤s2-2中,氢碎粉末中氢含量≤1000ppm。

6.根据权利要求1所述的一种富fe钐钴永磁材料的制备方法,其特征在于:在所述步骤s5中,烧结升温过程中在400℃保温0.5~1h。

7.根据权利要求1所述的一种富fe钐钴永磁材料的制备方法,其特征在于:在所述步骤s5中,分级固溶处理包括以下步骤:

技术总结

本发明涉及一种富Fe钐钴永磁材料的制备方法,属于磁性材料制备技术领域,解决富Fe钐钴合金破碎效果差,软磁相多,导致磁体剩磁Br降低的技术问题。本发明包括以下步骤:S1、称取钐钴永磁体合金原料后熔炼,制得合金铸锭,然后将其机械破碎得到合金颗粒;S2、将合金颗粒与ZrF4纳米粉混合后进行微波氢破碎,制得氢碎粉末;S3、氢碎粉末经气流磨制粉得到钐钴合金粉末;S4、钐钴合金粉末经磁场取向成型、冷等静压压制成型,制得生坯;S5、生坯经烧结、分级固溶和时效处理,制得富Fe钐钴永磁材料。本发明提高了氢碎效果,改善磁体取向度,避免软磁富Zr相析出,制备出的烧结钐钴磁体磁性能优异。

技术研发人员:王帅,徐陈辰,赵科,雍辉,胡季帆

受保护的技术使用者:太原科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!