一种n型掺杂碳化硅的外延生长工艺的制作方法

本发明属于碳化硅外延生长的,具体涉及一种n型掺杂碳化硅的外延生长工艺。

背景技术:

1、4h-sic器件的制作对外延掺杂浓度有着特定的要求,针对600v~10kv的4h-sic器件设计,一般外延掺杂浓度的控制范围:n型为1×1014~2×1016cm-3,p型为2×1014~5×1016cm-3。对于4h-sic的cvd外延掺杂,氮气(n2)常被用作n型掺杂剂,而三甲基铝(tma)则常被用作p型掺杂剂,在其他生长条件不变的情况下,通过调节掺杂剂的流量可以线性的调节4h-sic外延的掺杂浓度。n和al的掺杂机制可以用竞位效应(site competition effect)来解释:每种掺杂原子占据的晶格位置与掺杂原子的半径大小存在一定的关系。碳原子的半径为硅原子的半径为氮原子的半径为铝原子的半径为所以进行掺杂外延生长时,氮原子取代sic晶格中的碳原子,铝原子取代sic晶格中的硅原子。

2、现有技术中采用氮气(n2)作为n型掺杂剂,使用氮气时,由于氮气的掺入效率低下,大量的n元素易残留在腔体环境中,进而导致在连续的外延生长过程中,外延层中的掺杂浓度易受腔体环境中n元素的背景浓度影响,实际掺杂浓度偏离目标值,掺杂浓度难以精确控制,稳定性低。

技术实现思路

1、本发明针对现有技术存在的不足,提供一种n型掺杂碳化硅的外延生长工艺。

2、为了实现以上目的,本发明的技术方案为:

3、一种n型掺杂碳化硅的外延生长工艺,包括以下步骤:

4、1)将碳化硅衬底置于反应腔室中,在氢气气氛中对衬底进行预刻蚀处理;

5、2)进行外延生长,维持反应腔室温度为1500℃~1700℃,通入碳源和硅源作为生长源气,c/si摩尔比为0.9~1.3;使用六甲基二硅氮烷作为n型掺杂源,由氢气携带六甲基二硅氮烷进入反应腔室,生长n型掺杂碳化硅外延薄膜至目标厚度;

6、3)关断碳源、硅源和掺杂源,降温后得到n型掺杂碳化硅外延片。

7、可选的,步骤1)中,将碳化硅衬底置于氢气气氛的反应腔室中,反应腔室的初始压力为800~1200mbar,初始温度为500℃~700℃;保持向反应腔室通入氢气1,氢气1流量为50~150slm,使反应腔室温度为1500℃~1700℃,反应腔室压力为50~300mbar,刻蚀时间5~20min。

8、可选的,步骤2)中,保持向反应腔室通入氢气1,氢气1流量为50~150slm,反应腔室压力为50~300mbar,在外延生长过程中保持反应腔室温度、氢气1流量和反应腔室压力恒定。

9、可选的,所述碳源的气体流量为50~200sccm。

10、可选的,所述氢气携带六甲基二硅氮烷形成的混合气体通入反应腔室的流量为20~400sccm。

11、可选的,将液态的六甲基二硅氮烷置于鼓泡器内,向鼓泡器内通入氢气2,形成六甲基二硅氮烷和氢气2的第一混合气体,第一混合气体与氢气3混合形成第二混合气体后通入反应腔室。

12、可选的,通过控制氢气2的流量、氢气3的流量以及第二混合气体通入反应腔室的流量控制六甲基二硅氮烷的通入量,以控制n型掺杂浓度。

13、可选的,所述氢气2的流量为50~200sccm,所述氢气3的流量为10~500slm。

14、可选的,步骤3)中,反应腔室降温至600~1000℃,反应腔室压力恢复至800~1200mbar后,将n型掺杂碳化硅外延片转移至惰性气体气氛中冷却至常温。

15、由上述外延生长工艺制备的n型掺杂碳化硅。

16、本发明的有益效果为:

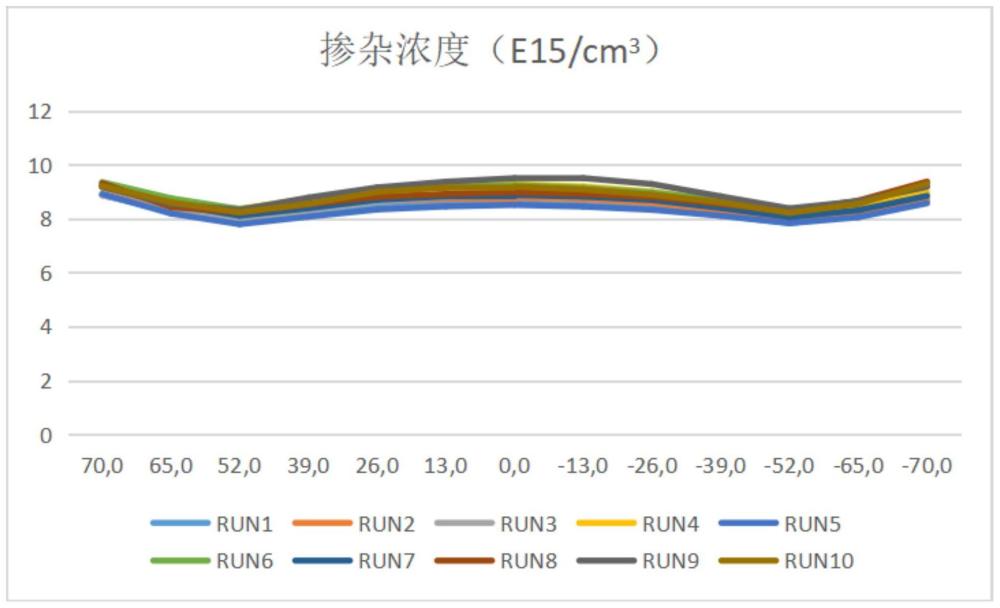

17、采用六甲基二硅氮烷作为n型碳化硅外延生长的掺杂源,可以有效地将n元素掺杂入sic晶格中,减少了在腔体环境中的残留,可有效降低碳化硅外延生长过程中掺杂浓度受背景浓度的影响,实现掺杂浓度的精确控制;在连续的外延生长过程中,提高掺杂浓度的稳定性。

技术特征:

1.一种n型掺杂碳化硅的外延生长工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的n型掺杂碳化硅的外延生长工艺,其特征在于:步骤1)中,将碳化硅衬底置于氢气气氛的反应腔室中,反应腔室的初始压力为800~1200mbar,初始温度为500℃~700℃;保持向反应腔室通入氢气1,氢气1流量为50~150slm,使反应腔室温度为1500℃~1700℃,反应腔室压力为50~300mbar,刻蚀时间5~20min。

3.根据权利要求1所述的n型掺杂碳化硅的外延生长工艺,其特征在于:步骤2)中,保持向反应腔室通入氢气1,氢气1流量为50~150slm,反应腔室压力为50~300mbar,在外延生长过程中保持反应腔室温度、氢气1流量和反应腔室压力恒定。

4.根据权利要求1所述的n型掺杂碳化硅的外延生长工艺,其特征在于:所述碳源的气体流量为50~200sccm。

5.根据权利要求1所述的n型掺杂碳化硅的外延生长工艺,其特征在于:所述氢气携带六甲基二硅氮烷形成的混合气体通入反应腔室的流量为20~400sccm。

6.根据权利要求1所述的n型掺杂碳化硅的外延生长工艺,其特征在于:将液态的六甲基二硅氮烷置于鼓泡器内,向鼓泡器内通入氢气2,形成六甲基二硅氮烷和氢气2的第一混合气体,第一混合气体与氢气3混合形成第二混合气体后通入反应腔室。

7.根据权利要求6所述的n型掺杂碳化硅的外延生长工艺,其特征在于:通过控制氢气2的流量、氢气3的流量以及第二混合气体通入反应腔室的流量控制六甲基二硅氮烷的通入量,以控制n型掺杂浓度。

8.根据权利要求6所述的n型掺杂碳化硅的外延生长工艺,其特征在于:所述氢气2的流量为50~200sccm,所述氢气3的流量为10~500slm。

9.根据权利要求1所述的n型掺杂碳化硅的外延生长工艺,其特征在于:步骤3)中,反应腔室降温至600~1000℃,反应腔室压力恢复至800~1200mbar后,将n型掺杂碳化硅外延片转移至惰性气体气氛中冷却至常温。

10.由权利要求1~9任一项所述外延生长工艺制备的n型掺杂碳化硅。

技术总结

本发明公开了一种n型掺杂碳化硅的外延生长工艺,是将碳化硅衬底置于反应腔室中,在氢气气氛中对衬底进行预刻蚀处理后,通入碳源和硅源作为生长源气,使用六甲基二硅氮烷作为n型掺杂源,由氢气携带六甲基二硅氮烷进入反应腔室,生长n型掺杂碳化硅外延片。本发明可以有效地将N元素掺杂入SiC晶格中,提高了掺杂效率,减少了N元素在腔体环境中的残留,可有效降低碳化硅外延生长过程中掺杂浓度受背景浓度的影响,实现掺杂浓度的精确控制;在连续的外延生长过程中,提高掺杂浓度的稳定性。

技术研发人员:梁瑞,刘杰,钱卫宁,冯淦,赵建辉

受保护的技术使用者:瀚天天成电子科技(厦门)股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!