一种超薄氧化硅片及其加工工艺的制作方法

本发明涉及半导体硅片生产制造,具体地说,涉及一种超薄氧化硅片及其加工工艺。

背景技术:

1、二氧化硅(sio2)薄膜由于具有良好的硬度、耐磨和抗腐蚀性等特性,在光学和光电子学等领域有着广泛的应用前景。在半导体器件中,利用其禁带宽度可变的特性,可作为非晶硅太阳能电池的薄膜光吸收层,以提高光吸收效率;在光学集成和光电集成器件方面,具有光放电、发光和光电集成等作用;在其他方面,其具有负电荷充电和存储能力,成为无机驻极体的代表性材料。

2、超薄氧化硅片制备的器件具有较好的柔韧性和较小的封装体积,并且随着其氧化膜和衬底厚度比例的变化其在光的反射、透射方面也表现出特异性能,是具有前景的多功能材料。

3、然而,现有常见的氧化硅片是运用热氧化工艺,通过常压炉管设备在高温(800℃~1150℃)条件下,通过氧气或者水蒸气的方式在硅片的表面生长而成的二氧化硅薄膜。虽然其生产工艺简便,但是该方式生产出的氧化硅片的氧化层厚度及整体厚度不便于控制,生产出的氧化硅片的质量参差不齐,氧化硅片在加工过程中引入的颗粒及金属沾污无法彻底清除,影响氧化硅片后续使用过程中的性能。鉴于此,我们提出了一种超薄氧化硅片及其加工工艺。

技术实现思路

1、本发明的目的在于提供一种超薄氧化硅片及其加工工艺,以解决上述背景技术中提出的问题。

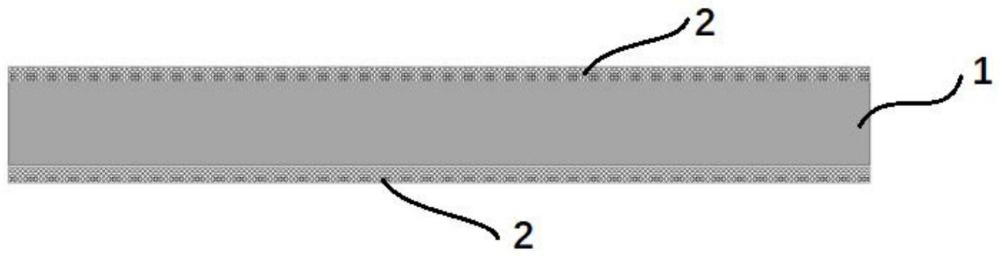

2、为实现上述技术问题的解决,本发明的目的之一在于,提供了一种超薄氧化硅片,该超薄氧化硅片由硅片经抛光、氧化加工制成,包括超薄硅片衬底和覆盖于所述超薄硅片衬底表面的表面氧化膜,所述表面氧化膜是通过高温湿法氧化方式生长的。

3、作为本技术方案的进一步改进,所述超薄氧化硅片整体的厚度为75~120±1um,其直径为150±0.2mm。

4、其有益效果是,传统硅片厚度在300~650um之间,随着其厚度的减小其使用过程中的封装体积不断变小,而其柔韧性则会变大,有利于应用于小体积的柔性器件。

5、作为本技术方案的进一步改进,所述超薄硅片衬底的厚度d1需根据所需氧化膜厚度计算结果而定;

6、设超薄氧化硅片整体的厚度为d,所需的所述表面氧化膜的厚度为d2,则d1=d-0.555d2。

7、其有益效果是,氧化硅的高温氧化为耗尽式的生长方式,由于硅的密度(2.33g/cm2)大于二氧化硅的密度(2.33g/cm2),所以,硅变成二氧化硅时,其硅原子数保持不变,所以体积会增大。因此,通过计算前后氧化膜体积变化可以精确地获得最终超薄氧化硅片的厚度。

8、作为本技术方案的进一步改进,所述超薄硅片衬底的表面为抛光面,其表面的最大厚度和最小厚度之间的差异ttv<2um,表面粗糙度ra<10nm。

9、其有益效果是,较高的表面质量可以提高超薄氧化硅片表面平整度、增大光泽度、增加光的反射率。

10、作为本技术方案的进一步改进,所述表面氧化膜的厚度为2~10±0.1um,所述表面氧化膜的面内均匀性<3%。

11、其有益效果是,表面氧化膜的厚度可以提高超薄氧化硅片的掩蔽效果、增大其在光学器件应用中的稳定性和精度,其面内膜均匀性则保证了超薄氧化硅片后续应用中性能的稳定性和均一性。

12、其中,所述表面氧化膜是通过高温湿法氧化方式生长的。

13、其有益效果是,高温氧化作为一种本征氧化方法,其制备的氧化膜具有较高的致密性,生长速率快且较少引入沾污。

14、本发明的目的之二在于,提供了一种超薄氧化硅片的加工工艺,用于加工生产如上述的超薄氧化硅片,包括如下步骤:

15、s1、衬底减薄:对预先清洗好的硅片进行减薄操作使其厚度符合超薄氧化硅片的制作需求;

16、s2、抛光:对减薄后的硅片衬底进行抛光使其表面条件达到要求,完成超薄硅片衬底的制备;

17、s3、氧化:对超薄硅片衬底的表面进行氧化加工,以形成符合需求的表面氧化膜;

18、s4、清洗:对氧化完成的超薄氧化硅片进行清洗,去除加工过程中残留的杂质。

19、作为本技术方案的进一步改进,所述步骤s1中,衬底减薄加工通过减薄机完成,减薄后硅片厚度<150um。

20、其有益效果是,通过减薄机可以高效地获得所需目标厚的硅片,且碎片率较低、表面损伤层厚度小。

21、作为本技术方案的进一步改进,所述步骤s2中,抛光过程为双面抛光,采用无蜡抛光工艺通过抛光机完成。

22、其有益效果是,该工艺可以获得表面参数较好的双面抛光片,且碎片率低。

23、作为本技术方案的进一步改进,所述步骤s3中,氧化过程为高温湿法氧化,氧化温度为1150℃,氧化时间为4~150h。

24、其有益效果是,高温湿法氧化方式中,氧化速率与氧化温度成正比,通过不同时间的氧化可获得不同厚度的表面氧化膜。

25、作为本技术方案的进一步改进,所述步骤s4中,清洗过程包括加工流程前及加工后清洗;

26、其中,硅片加工流程前及加工后均采用去离子水进行普通清洗,用于去除表面杂质;

27、其有益效果是,通过加工流程前和加工后清洗去除硅片在加工过程中引入的颗粒、金属、有机物等沾污,钝化表面;

28、硅片氧化前、氧化后均使用sc-1和dhf(0.1%)溶液进行清洗;

29、其有益效果是,高温氧化前使用sc-1清洗去除表面的颗粒,保证生长过程中表面的洁净度,通过dhf清洗去除表面自然氧化膜增加o2和h2o的渗透性,增加氧化速率;氧化后使用sc-1和hcl清洗去除氧化膜表面的颗粒及金属沾污。

30、与现有技术相比,本发明的有益效果:

31、1.该超薄氧化硅片不仅具有较小的总厚度而且具有较大的湿法氧化膜厚度,较小的厚度可以减小使用时的封装体积、增加其柔韧性、提供较大的形变,而较大的湿法氧化膜厚度又增加了其封闭特性以及在光学方面表现出的特异性能;

32、2.该超薄氧化硅片的加工工艺中,通过减薄硅片使其柔韧性变大,通过抛光可以获得表面参数较好的双面抛光片,利于提高后续氧化后成品硅片的质量,通过高温湿法氧化,可以根据需求获取不同厚度的、具有较高致密性的表面氧化膜,提高超薄氧化硅片的掩蔽效果、增大其在光学器件应用中的稳定性和精度,通过加工前后及氧化前后的全流程清洗,可以除去加工过程中引入的各类沾污,保证超薄氧化硅片的成品质量。

技术特征:

1.一种超薄氧化硅片,其特征在于:该超薄氧化硅片由硅片经抛光、氧化加工制成,包括超薄硅片衬底(1)和覆盖于所述超薄硅片衬底(1)表面的表面氧化膜(2),所述表面氧化膜(2)是通过高温湿法氧化方式生长的。

2.根据权利要求1所述的超薄氧化硅片,其特征在于:所述超薄氧化硅片整体的厚度为75~120±1um,其直径为150±0.2mm。

3.根据权利要求1所述的超薄氧化硅片,其特征在于:所述超薄硅片衬底(1)的厚度d1需根据所需氧化膜厚度计算结果而定;

4.根据权利要求1所述的超薄氧化硅片,其特征在于:所述超薄硅片衬底(1)的表面为抛光面,其表面的最大厚度和最小厚度之间的差异ttv<2um,表面粗糙度ra<10nm。

5.根据权利要求1所述的超薄氧化硅片,其特征在于:所述表面氧化膜(2)的厚度为2~10±0.1um,所述表面氧化膜(2)的面内均匀性<3%。

6.一种超薄氧化硅片的加工工艺,用于加工生产如权利要求1-5任一所述的超薄氧化硅片,其特征在于,包括如下步骤:

7.根据权利要求6所述的超薄氧化硅片的加工工艺,其特征在于:所述步骤s1中,衬底减薄加工通过减薄机完成,减薄后硅片厚度<150um。

8.根据权利要求6所述的超薄氧化硅片的加工工艺,其特征在于:所述步骤s2中,抛光过程为双面抛光,采用无蜡抛光工艺通过抛光机完成。

9.根据权利要求6所述的超薄氧化硅片的加工工艺,其特征在于:所述步骤s3中,氧化过程为高温湿法氧化,氧化温度为1150℃,氧化时间为4~150h。

10.根据权利要求6所述的超薄氧化硅片的加工工艺,其特征在于:所述步骤s4中,清洗过程包括加工流程前及加工后清洗;

技术总结

本发明涉及半导体硅片生产制造技术领域,具体地说,涉及一种超薄氧化硅片及其加工工艺。该超薄氧化硅片由硅片经抛光、氧化加工制成,包括超薄硅片衬底和覆盖于超薄硅片衬底表面的表面氧化膜。其加工工艺包括衬底减薄、抛光、氧化、清洗。该超薄氧化硅片不仅具有较小的总厚度而且具有较大的湿法氧化膜厚度,较小的厚度可以减小使用时的封装体积、增加其柔韧性、提供较大的形变,而较大的湿法氧化膜厚度又增加了其封闭特性以及在光学方面表现出的特异性能。

技术研发人员:肖世豪,张庆旭,吴雄杰,刘伟,袁逸铖,余天威,程佳毅,朱建勇,徐子洋,余水强

受保护的技术使用者:浙江海纳半导体股份有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!