一种控制光接收器件胶层厚度一致性的方法与流程

本发明涉及一种光通信器件的应用领域,尤其涉及一种控制光接收器件胶层厚度一致性的方法。

背景技术:

1、光通信行业中,高速光接收器件一般是使用玻璃透镜将光束汇聚到pd光敏面上,光通信使用的玻璃透镜一般是模压成型,实际制作出来的透镜曲面参数和设计值基本没有偏差,但是模压玻璃透镜成本较高,例如单颗模压玻璃非球面透镜价格会达到40元左右。而目前光通信行业光模块的价格在逐年下调,所以各大厂家都在寻求使用价格便宜透镜来替换玻璃透镜。其中,硅材料目前在半导体行业使用最为广泛的材料,不仅价格便宜且其材料特性在光通信使用的红外波段是透明的,材料本身折射率可以达到3.4,用于制作光通信行业的透镜非常合适,所以目前很多厂家都在使用硅透镜替换玻璃透镜,以合理降低成本。

2、但是硅透镜一般使用湿法刻蚀工艺制作,受限于制作工艺,硅透镜的曲率半径一般很难做得准确。目前硅透镜的曲率半径公差控制在5%左右,这个曲率半径偏差会导致不同透镜对应的后截距长度不一样,对于常规的接收器件光路,为了简化耦合工序一般会将硅透镜和棱镜粘接起来作为一个整体耦合,这样在硅lens曲率做不准的情况下就需要调节硅透镜和棱镜整体的胶层厚度以满足硅透镜曲率半径偏差带来的后截距变化。例如曲率半径4mm的硅透镜,5%的曲率半径公差会导致透镜后截距变化值为75μm,75μm的透镜后截距变化值对应的胶厚变化会导致两种情况:第一、透镜下方的胶厚即使压到最薄,也无法耦合到最佳位置;第二、透镜的胶厚增加75μm以便达到耦合要求,但是,即使达到耦合位置,在实际生产中也会导致产品可靠性失效。

3、针对这种问题,目前针对硅透镜的曲率公差偏大所采用的常规解决方案是制作多种厚度的垫片来满足耦合要求,但是这种方式要求供应商测试大量硅透镜的曲率半径,一方面会导致硅透镜的成本上升,另一方面,也导致了使用者需要同时准备多种不同厚度的垫片,进而在实际生产中难以避免出现混料风险,不利于备料,也不利于保证产品的一致性。

技术实现思路

1、本发明所要解决的技术问题是需要提供一种控制光接收器件胶层厚度一致性的方法,旨在通过优化光接收器件的光路设计,进而达到降低所述硅透镜的曲率半径对胶厚影响的目的,有利于降低光接收器件的生产成本,并有效地避免了引入硅透镜后由于后截距偏移而导致光接收器件胶厚不一致的弊端,提高了产品的可靠性能。

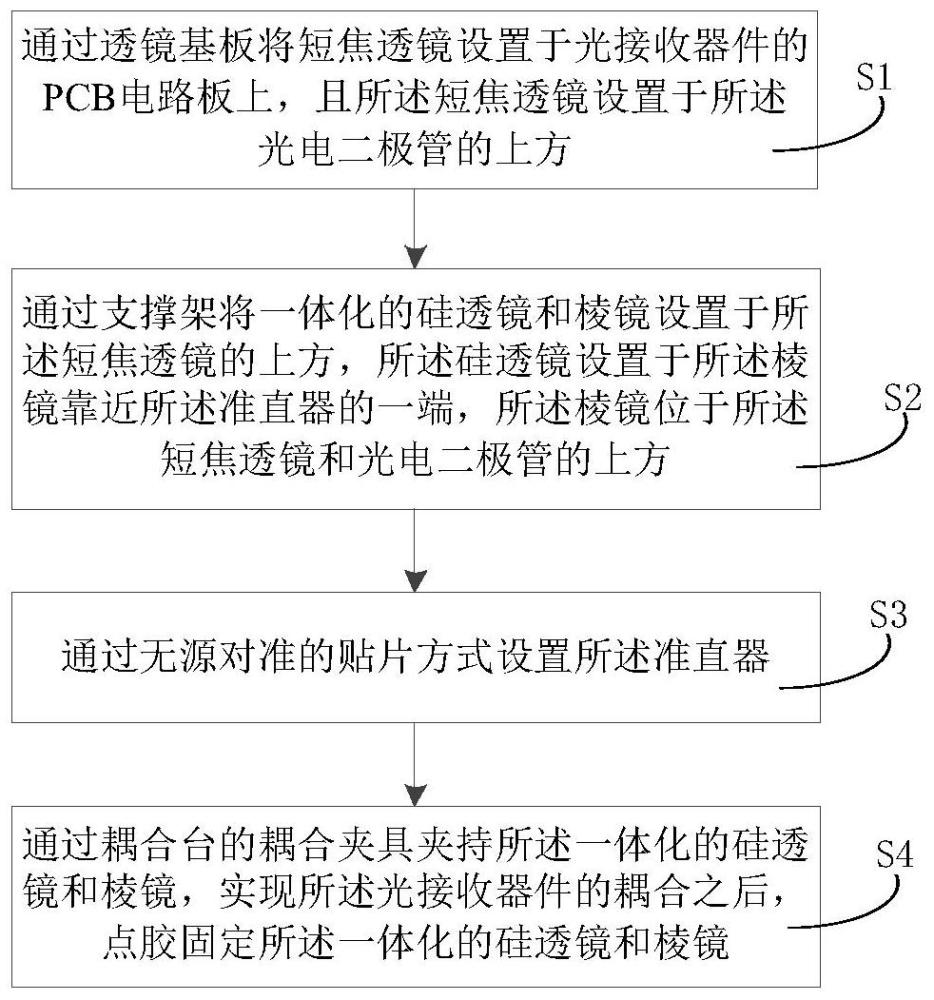

2、对此,本发明提供一种控制光接收器件胶层厚度一致性的方法,包括以下步骤:

3、步骤s1,通过透镜基板将短焦透镜设置于光接收器件的pcb电路板上,所述透镜基板设置于所述光接收器件的光电二极管靠近准直器的一端,且所述短焦透镜设置于所述光电二极管的上方;所述短焦透镜的球面顶点距离所述光电二极管的光敏面之间的距离为预设距离,所述短焦透镜的后截距为预设后截距;

4、步骤s2,通过支撑架将一体化的硅透镜和棱镜设置于所述短焦透镜的上方,所述硅透镜设置于所述棱镜靠近所述准直器的一端,所述棱镜位于所述短焦透镜和光电二极管的上方;

5、步骤s3,通过无源对准的贴片方式设置所述准直器;

6、步骤s4,通过耦合设备的耦合夹具夹持所述一体化的硅透镜和棱镜,实现对所述光接收器件的耦合之后,点胶固定所述一体化的硅透镜和棱镜。

7、本发明的进一步改进在于,所述预设距离大于硅透镜的后截距变化值,所述硅透镜的后截距变化值指的是由于所述硅透镜的曲率半径公差而导致的透镜后截距变化值。

8、本发明的进一步改进在于,所述预设距离比所述硅透镜的后截距变化值大10μm。

9、本发明的进一步改进在于,所述预设距离为85μm。

10、本发明的进一步改进在于,所述预设后截距的取值范围为0.08mm~0.13mm。

11、本发明的进一步改进在于,所述预设后截距的取值范围为0.1mm。

12、本发明的进一步改进在于,所述短焦透镜贴装在所述透镜基板上,所述透镜基板的厚度为所述光电二极管的厚度与所述预设距离之和。

13、本发明的进一步改进在于,所述支撑架为半包围式的中空支撑结构,所述支撑架的开口设置于靠近所述准直器的一侧,所述一体化的硅透镜和棱镜设置于所述支撑架的开口处。

14、本发明的进一步改进在于,所述支撑架的开口底部为容纳腔,所述容纳腔的内径大于所述开口处的顶部宽度。

15、本发明的进一步改进在于,所述光接收器件的跨阻放大器设置于所述容纳腔之中,并设置于所述光电二极管远离所述透镜基板的一侧。

16、与现有技术相比,本发明的有益效果在于:通过透镜基板将短焦透镜设置于光接收器件的pcb电路板上,所述透镜基板设置于所述光接收器件的光电二极管靠近准直器的一端,且所述短焦透镜设置于所述光电二极管的上方,以便优化光接收器件的光路设计,通过长短焦透镜组合的方式代替了传统的单透镜模式,以有效地避免引入硅透镜后后截距偏移导致光器件胶厚不一致的弊端,降低了由于单透镜曲率半径偏差而引起的后截距偏差影响,保证所述光接收器件的胶厚保持一致性,有效地提升产品的可靠性。

17、在此基础上,本发明不再需要供应商在出货前大量测试硅透镜的曲率半径分布,简化了硅透镜的生产工序和工作流程,从而可以降低透镜的成本;不再需要根据硅透镜的曲率分布数据来匹配相应厚度的垫片,以便统一按照理论设计垫片厚度进行备货,进而有效地避免了采用不同厚度垫片而带来的混料风险,有效地简化了产品的生产工艺和流程;通过短焦透镜的引入,还能够使得整个光学系统的容差增大,准直器可以通过无源对准的方式进行贴片,避免了高精度耦合设备的投入,有效地节省了项目的设备成本。

技术特征:

1.一种控制光接收器件胶层厚度一致性的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的控制光接收器件胶层厚度一致性的方法,其特征在于,所述预设距离大于硅透镜的后截距变化值,所述硅透镜的后截距变化值指的是由于所述硅透镜的曲率半径公差而导致的透镜后截距变化值。

3.根据权利要求2所述的控制光接收器件胶层厚度一致性的方法,其特征在于,所述预设距离比所述硅透镜的后截距变化值大10μm。

4.根据权利要求2所述的控制光接收器件胶层厚度一致性的方法,其特征在于,所述预设距离为85μm。

5.根据权利要求1至4任意一项所述的控制光接收器件胶层厚度一致性的方法,其特征在于,所述预设后截距的取值范围为0.08mm~0.13mm。

6.根据权利要求5所述的控制光接收器件胶层厚度一致性的方法,其特征在于,所述预设后截距的取值范围为0.1mm。

7.根据权利要求1至4任意一项所述的控制光接收器件胶层厚度一致性的方法,其特征在于,所述短焦透镜贴装在所述透镜基板上,所述透镜基板的厚度为所述光电二极管的厚度与所述预设距离之和。

8.根据权利要求1至4任意一项所述的控制光接收器件胶层厚度一致性的方法,其特征在于,所述支撑架为半包围式的中空支撑结构,所述支撑架的开口设置于靠近所述准直器的一侧,所述一体化的硅透镜和棱镜设置于所述支撑架的开口处。

9.根据权利要求8所述的控制光接收器件胶层厚度一致性的方法,其特征在于,所述支撑架的开口底部为容纳腔,所述容纳腔的内径大于所述开口处的顶部宽度。

10.根据权利要求9所述的控制光接收器件胶层厚度一致性的方法,其特征在于,所述光接收器件的跨阻放大器设置于所述容纳腔之中,并设置于所述光电二极管远离所述透镜基板的一侧。

技术总结

本发明提供一种控制光接收器件胶层厚度一致性的方法,包括:步骤S1,通过透镜基板将短焦透镜设置于光接收器件的PCB电路板上,且所述短焦透镜设置于所述光电二极管的上方;所述短焦透镜的球面顶点距离所述光电二极管的光敏面之间的距离为预设距离;步骤S2,通过支撑架将一体化的硅透镜和棱镜设置于所述短焦透镜的上方,所述棱镜位于所述短焦透镜和光电二极管的上方;步骤S3,通过无源对准的贴片方式设置所述准直器;步骤S4,实现对所述光接收器件的耦合之后,点胶固定所述一体化的硅透镜和棱镜。本发明能够有效地保证所述光接收器件的胶厚保持一致性,并有效地提升了产品的可靠性,降低生产成本,还能够进一步简化其生产工艺和流程。

技术研发人员:朱腾飞,朱宁宁,查毅

受保护的技术使用者:深圳市极致兴通科技有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!