一种极片结构及锂电池电芯的制作方法

本发明涉及升降装置,特别涉及一种伸缩装置及电子设备。

背景技术:

1、锂电技术突飞猛进,大圆柱电池容量大,能量密度高,结构一致性高,在动力领域深受市场欢迎;目前常规大圆柱电芯电极极耳经过裁切、整形后,电芯电极极耳与集流盘经激光焊接将极耳与集流盘连接一起,目前该方法仍存在以下问题:

2、目前在大圆柱电池的电芯制作工艺上,在卷芯制作过程中要对极耳进行处理,现在工艺能够对极耳进行揉平(常规工艺)以及拍平(全极耳工艺),以上工艺条件下在电芯的制作上存在一定的缺陷,由于卷芯内的极耳比较紧实,然后极耳对卷芯头部覆盖造成卷芯注液后电解液不能有效与卷芯中部的部分极片充分接触,引起电解液浸润不良,在卷芯中间区域形成长条形浸润不充分区域,长时间使用后,该区域易引起析锂的问题。

3、因而现有技术还有待改进和提高。

技术实现思路

1、鉴于上述现有技术的不足之处,本发明的目的在于提供一种极片结构及锂电池电芯,旨在解决现有技术中极耳对卷芯头部覆盖造成卷芯注液后电解液不能有效与卷芯中部的部分极片充分接触,引起电解液浸润不良,在卷芯中间区域易引起析锂的问题。

2、本发明解决技术问题所采用的技术方案如下:

3、第一方面,本发明实施例提供了一种极片结构,包括:

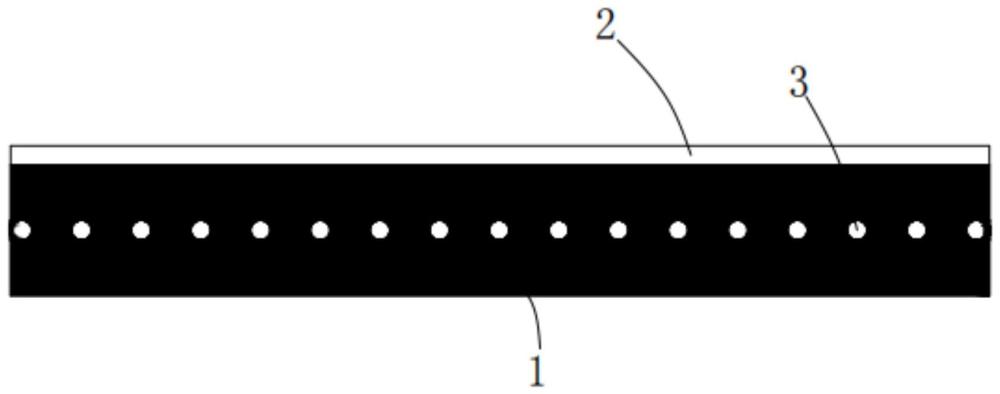

4、涂料区及空箔区,所述涂料区一侧与所述空箔区一侧相连接,沿所述涂料区长度方向,所述涂料区的中间区域设有多个通孔。

5、作为进一步的改进技术方案,沿所述涂料区长度方向,多个所述通孔成一排设置在所述涂料区的中间区域,且各相邻的所述通孔之间间距一致。

6、作为进一步的改进技术方案,各相邻的所述通孔之间的间距为20mm-200mm。

7、作为进一步的改进技术方案,所述极片结构为正极极片,且所述极片结构的长度为3000mm-25000mm,所述极片结构的宽度为60mm-2000mm,所述空箔区的宽度为5mm-15mm。

8、作为进一步的改进技术方案,所述中间区域的宽度为20mm。

9、作为进一步的改进技术方案,沿所述涂料区长度方向,多个所述通孔成多排设置在所述涂料区的中间区域,且每一排中各相邻的所述通孔之间间距一致。

10、作为进一步的改进技术方案,所述通孔的形状包括圆形、方形、长方形及椭圆形中的任一种,其中,当所述通孔为长方形或椭圆形时,所述通孔沿所述极片宽度方向开设。

11、作为进一步的改进技术方案,当所述通孔为圆形时,所述通孔的直径为1.5mm-5mm,当所述通孔为方形时,所述通孔的边长为1.5mm-5mm。

12、作为进一步的改进技术方案,当所述通孔为长方形时,所述通孔的长边为2.5mm-5mm,所述通孔的宽边为1.5mm-2mm;当所述通孔为椭圆形时,所述通孔的长轴为2.5mm-5mm,所述通孔的短轴为1.5mm-2mm。

13、第二方面,本发明实施例还提供了一种锂电池电芯,包括上述中任一项所述的极片结构。

14、与现有技术相比,本发明实施例具有以下优点:

15、本发明实施例提供了一种极片结构,包括:涂料区及空箔区,所述涂料区一侧与所述空箔区一侧相连接,沿所述涂料区长度方向,所述涂料区的中间区域设有多个通孔。在本发明中,通过沿涂料区长度方向在其中间区域开设多个通孔,从而调整极片结构,增大卷芯内部空白空间,在卷芯内部形成呼吸腔,在卷芯注液过程中,设备对卷芯进行正压、负压循环注液,该过程中呼吸腔循环往复形成高压、负压区域,电解液充分进入到卷芯内部空间,且电解液与卷芯内中部的极片充分接触,从而解决因电芯结构带来的注液后电解液浸润不充分问题,防止卷芯中间区域析锂,并提高电芯导电性能及使用寿命。

技术特征:

1.一种极片结构,其特征在于,包括:

2.根据权利要求1所述的极片结构,其特征在于,沿所述涂料区长度方向,多个所述通孔成一排设置在所述涂料区的中间区域,且各相邻的所述通孔之间间距一致。

3.根据权利要求2所述的极片结构,其特征在于,各相邻的所述通孔之间的间距为20mm-200mm。

4.根据权利要求1所述的极片结构,其特征在于,所述极片结构为正极极片,且所述极片结构的长度为3000mm-25000mm,所述极片结构的宽度为60mm-2000mm,所述空箔区的宽度为5mm-15mm。

5.根据权利要求1所述的极片结构,其特征在于,所述中间区域的宽度为20mm。

6.根据权利要求1所述的极片结构,其特征在于,沿所述涂料区长度方向,多个所述通孔成多排设置在所述涂料区的中间区域,且每一排中各相邻的所述通孔之间间距一致。

7.根据权利要求6所述的极片结构,其特征在于,所述通孔的形状包括圆形、方形、长方形及椭圆形中的任一种,其中,当所述通孔为长方形或椭圆形时,所述通孔沿所述极片宽度方向开设。

8.根据权利要求7所述的极片结构,其特征在于,当所述通孔为圆形时,所述通孔的直径为1.5mm-5mm,当所述通孔为方形时,所述通孔的边长为1.5mm-5mm。

9.根据权利要求7所述的极片结构,其特征在于,当所述通孔为长方形时,所述通孔的长边为2.5mm-5mm,所述通孔的宽边为1.5mm-2mm;当所述通孔为椭圆形时,所述通孔的长轴为2.5mm-5mm,所述通孔的短轴为1.5mm-2mm。

10.一种锂电池电芯,其特征在于,包括权利要求1-9中任一项所述的极片结构。

技术总结

本发明公开了一种极片结构及锂电池电芯,所述极片结构包括:涂料区及空箔区,所述涂料区一侧与所述空箔区一侧相连接,沿所述涂料区长度方向,所述涂料区的中间区域设有多个通孔。在本发明中,通过沿涂料区长度方向在其中间区域开设多个通孔,从而调整极片结构,增大卷芯内部空白空间,在卷芯内部形成呼吸腔,在卷芯注液过程中,设备对卷芯进行正压、负压循环注液,该过程中呼吸腔循环往复形成高压、负压区域,电解液充分进入到卷芯内部空间,且电解液与卷芯内中部的极片充分接触,从而解决因电芯结构带来的注液后电解液浸润不充分问题,防止卷芯中间区域析锂,并提高电芯导电性能及使用寿命。

技术研发人员:王文杰,秦作路,吴华斌,田冰冰,李真棠

受保护的技术使用者:广东马车动力科技有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!