基于纳米注塑的一体化电池顶盖板结构及其制作方法与流程

【】本发明涉及电池,尤其涉及一种基于纳米注塑的一体化电池顶盖板结构及其制作方法。

背景技术

0、

背景技术:

1、防爆阀是确保电池安全的重要部件,可有效地防止电池热失控时发生爆炸。它是一种纯铝材质的薄片,厚度在0.08mm-0.1mm之间。传统的新能源电池盖板防爆阀与盖板主体的连接是通过激光焊接实现。由于铝材对激光的反射率高,且材料很薄,因此防爆阀在激光焊接过程中容易出现过烧穿孔或者炸孔,导致其失去控制电池内部压力的功能。另外,由于在注塑后再增加焊接这样一个流程,必须得有专门的激光焊接流水线和专用的夹治具,加工成本较大。并且为了确保顶盖板结构中正负极柱的气密性,通常还需要使用密封圈(特别是含氟的密封圈)来密封缝隙,需要的零件较多,且又多了一道加工工序,进一步提升了加工成本。

2、鉴于此,实有必要提供一种基于纳米注塑的一体化电池顶盖板结构及其制作方法以克服上述缺陷。

技术实现思路

0、

技术实现要素:

1、本发明的目的是提供一种基于纳米注塑的一体化电池顶盖板结构及其制作方法,旨在解决现有的防爆阀加工精度不高且加工成本较高的问题,让整个电池盖板的物料和工序减少,实现绿色环保、轻量化、一体化。

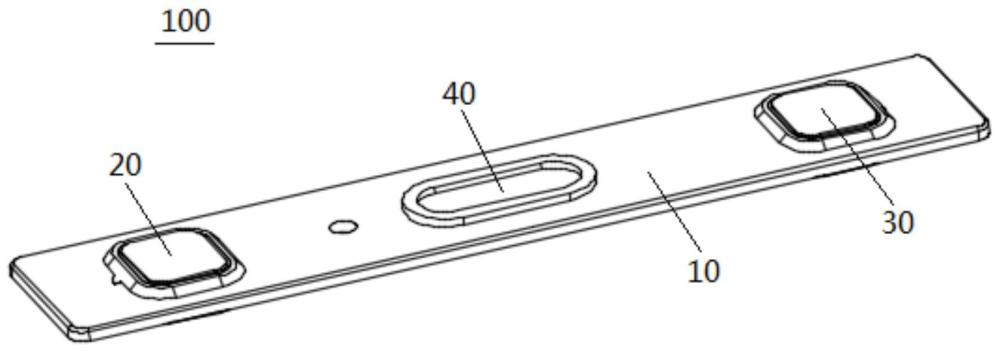

2、为了实现上述目的,本发明提供一种基于纳米注塑的一体化电池顶盖板结构,包括顶盖板、正极柱、负极柱与防爆阀;

3、所述顶盖板开设有供所述正极柱穿过的正极孔、供所述负极柱穿过的负极孔以及与所述防爆阀配合连接的防爆孔;所述正极孔处设有正极塑胶套,所述负极孔处设有负极塑胶套,所述防爆孔设有防爆塑胶套;

4、所述正极塑胶套通过纳米注塑将所述正极柱密封固定在所述正极孔,所述负极塑胶套通过纳米注塑将所述负极柱密封固定在所述负极孔,所述防爆塑胶套通过纳米注塑将所述防爆阀密封固定在所述防爆孔,从而形成一体成型结构。

5、在一个优选实施方式中,所述顶盖板、正极柱、负极柱与防爆阀的表面均通过t处理设有多个纳米孔,所述纳米孔的孔径为30nm-50nm,且纳米孔的总面积占各自表面积的比例超过70%。

6、在一个优选实施方式中,所述正极塑胶套、所述负极塑胶套与所述防爆塑胶套均为pps+gf塑胶套。

7、本发明还提供一种基于纳米注塑的一体化电池顶盖板结构的制作方法,包括:

8、步骤s10:根据预设图纸的参数要求,采用冲压或机加的方式,分别加工好顶盖板、正极柱、负极柱与防爆阀;

9、步骤s20:对顶盖板、正极柱、负极柱与防爆阀均做t处理加工;

10、步骤s30:根据预设图纸的参数要求,相应的制作纳米注塑模具,并规划好专用注塑机,确保模具及注塑机均分别与顶盖板、正极柱、负极柱与防爆阀匹配;

11、步骤s40:安装好纳米注塑模具,并将模具成型部分温度升至135℃-145℃,然后将顶盖板、正极柱与负极柱放在纳米注塑专用烤板中加热;

12、步骤s50:将加热好的顶盖板放入模具定模中,然后将防爆阀放入顶盖板的防爆孔中,利用模具传递给顶盖板的温度给防爆阀加热;

13、步骤s60:将正极柱、负极柱注塑放入模具定模中,然后闭合模具,用中高速注塑并适当保压,并适当冷却后顶出,再利用人工或者机械手取出一体化电池顶盖板。

14、在一个优选实施方式中,在所述步骤s60之后还包括:

15、将注塑好的一体化电池顶盖板放入恒温烤箱中,加热至120°恒温2h,以去除应力。

16、在一个优选实施方式中,还包括步骤:

17、每一批次进行纳米注塑时均做好测试片,定期做电镜分析,以控制t处理纳米孔孔径和密度。

18、在一个优选实施方式中,所述步骤s20包括:

19、自动检测t处理药水浓度,并根据检测结果自动加料,以确保t处理一致性。

20、本发明提供的基于纳米注塑的一体化电池顶盖板结构及其制作方法,具有以下有益效果:

21、(1)利用纳米注塑中塑胶套与铝合金的较强的结合强度和优异的防水气密性,减少了防爆阀的激光焊接这道工序,避免了因激光焊接薄片金属造成的过烧穿孔或者炸孔,可以提高顶盖板的良品率,确保防爆阀安全。同时省下了购买激光焊接生产线和夹治具的费用,简化了生产流程,降低了生产成本;

22、(2)利用防爆阀、正负极柱、顶盖板一体化纳米注塑,减少了顶盖板结构的零件数量,简化了顶盖板结构的组装,使得顶盖板结构轻量化;

23、(3)由于整个一体化电池顶盖板结构在纳米注塑优异的防水气密性作用下,无需使用含有氟材质的密封圈,实现了绿色环保。

技术特征:

1.一种基于纳米注塑的一体化电池顶盖板结构,其特征在于,包括顶盖板、正极柱、负极柱与防爆阀;

2.如权利要求1所述的基于纳米注塑的一体化电池顶盖板结构,其特征在于,所述顶盖板、正极柱、负极柱与防爆阀的表面均通过t处理设有多个纳米孔,所述纳米孔的孔径为30nm-50nm,且纳米孔的总面积占各自表面积的比例超过70%。

3.如权利要求1所述的基于纳米注塑的一体化电池顶盖板结构,其特征在于,所述正极塑胶套、所述负极塑胶套与所述防爆塑胶套均为pps+gf塑胶套。

4.一种基于纳米注塑的一体化电池顶盖板结构的制作方法,其特征在于,包括:

5.如权利要求4所述的基于纳米注塑的一体化电池顶盖板结构的制作方法,其特征在于,在所述步骤s60之后还包括:

6.如权利要求4所述的基于纳米注塑的一体化电池顶盖板结构的制作方法,其特征在于,还包括步骤:

7.如权利要求4所述的基于纳米注塑的一体化电池顶盖板结构的制作方法,其特征在于,所述步骤s20包括:

技术总结

本发明公开一种基于纳米注塑的一体化电池顶盖板结构及其制作方法,所述结构包括顶盖板、正极柱、负极柱与防爆阀;顶盖板开设有正极孔、负极孔以及与防爆孔;正极塑胶套通过纳米注塑将正极柱密封固定在正极孔,负极塑胶套通过纳米注塑将负极柱密封固定在负极孔,防爆塑胶套通过纳米注塑将防爆阀密封固定在防爆孔,从而形成一体成型结构。本发明利用纳米注塑中塑胶套与铝合金的较强的结合强度和优异的防水气密性,减少了防爆阀的激光焊接这道工序,避免了因激光焊接薄片金属造成的过烧穿孔或者炸孔,降低了生产成本;利用一体化纳米注塑,简化了结构的组装,使得顶盖板结构轻量化,并实现了绿色环保。

技术研发人员:杨宁,廖世华

受保护的技术使用者:东莞市立华塑胶制品有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!