一种浅沟槽隔离结构及其形成方法与流程

本发明涉及半导体的制作工艺领域,特别涉及一种浅沟槽隔离结构及其形成方法。

背景技术:

1、随着微电子工艺进入深亚微米阶段后,为了实现高密度、高性能的大规模集成电路,半导体器件之间的隔离工艺变得越来越重要。

2、目前,通常采用浅沟槽隔离技术(sti,shallow trench isolation)来实现有源器件的隔离。为了实现均匀无空隙(void)的浅沟槽填充,通常采用高密度等离子化气相沉积(hdp-cvd,high density plasma chemical vapor deposition)工艺或高纵横比工艺(harp,high aspect ratio process)形成氧化物层以填充浅沟槽,相较于hdp-cvd工艺,harp工艺具有更好的填充特性,因此,harp工艺形成氧化物层来填充沟槽得到了业界的广泛使用。在采用harp工艺在沟槽中填充氧化物层时,由于氧化物层在不同的衬底上生长速率不同,在沟道的侧壁与底部的生长速率也不相同,这样很容易在浅沟槽隔离结构中形成空隙(void)a(如下图1)。

技术实现思路

1、本发明的目的在于,提供一种浅沟槽隔离结构及其形成方法,可以改善在浅沟槽隔离结构中产生空隙的情况。

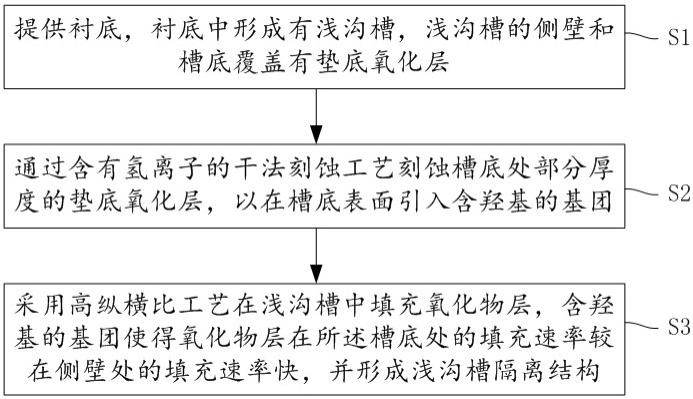

2、为了解决上述问题,本发明提供一种浅沟槽隔离结构的形成方法,包括以下步骤:包括以下步骤:

3、提供衬底,所述衬底中形成有浅沟槽,所述浅沟槽的侧壁和底壁覆盖有垫底氧化层;

4、通过含有氢离子的干法刻蚀工艺刻蚀所述底壁处部分厚度的垫底氧化层,以在所述底壁表面引入含羟基的基团;以及

5、采用高纵横比工艺在所述浅沟槽中填充氧化物层,所述含羟基的基团使得所述氧化物层在所述底壁处的填充速率较在所述侧壁处的填充速率快,并形成浅沟槽隔离结构。

6、可选的,干法刻蚀工艺采用的刻蚀气体包括h2、chf3及ch2f2。

7、可选的,干法刻蚀工艺后,所述底壁处的垫底氧化层的厚度为所述侧壁处的垫底氧化层的厚度的0.3倍~0.5倍。

8、可选的,含有氢离子的干法刻蚀工艺刻蚀所述底壁处部分厚度的垫底氧化层的方法包括:

9、在所述衬底上形成图形化的光刻胶层,图形化的所述光刻胶层暴露出所述浅沟槽的底壁,使得图形化的所述光刻胶层在所述底壁上方具有开口,且所述开口的关键尺寸小于所述浅沟槽的开口尺寸;

10、以图形化的所述光刻胶层为掩模,通过含有氢离子的干法刻蚀工艺刻蚀所述底壁处部分厚度的垫底氧化层,以在所述底壁表面引入含羟基的基团;以及

11、去除剩余所述光刻胶层。

12、进一步的,所述开口的关键尺寸为所述浅沟槽的开口尺寸的0.5倍~0.7倍。

13、可选的,提供的衬底具体包括:

14、提供衬底,在所述衬底上依次形成初始垫底氧化层、硬掩模层和图形化的初始光刻胶层;

15、以图形化的初始光刻胶层为掩膜刻蚀所述硬掩模层,并去除剩余所述初始光刻胶层;

16、以所述硬掩模层为掩膜依此刻蚀所述初始垫底氧化层和所述衬底,以在所述衬底中形成浅沟槽;以及

17、采用原位蒸汽产生工艺形成垫底氧化层,所述垫底氧化层覆盖所述浅沟槽的侧壁和底壁。

18、另一方面,本发明还提供一种浅沟槽隔离结构,包括衬底,所述衬底中形成有浅沟槽,所述浅沟槽的侧壁和底壁覆盖有垫底氧化层,所述浅沟槽中填充有氧化物层,所述氧化物层填充所述浅沟槽时,所述底壁表面具有含羟基的基团;

19、其中,所述垫底氧化层在所述浅沟槽的底壁厚度小于所述浅沟槽的侧壁厚度。

20、可选的,所述垫底氧化层在所述浅沟槽的底壁厚度是所述浅沟槽的侧壁厚度的0.3~0.5倍。

21、可选的,所述衬底上从下至上依次形成有初始垫底氧化层和硬掩模层,所述氧化物层还覆盖所述硬掩模层。

22、与现有技术相比,本发明具有以下有益效果:

23、本发明提供一种浅沟槽隔离结构及其形成方法,浅沟槽隔离结构的形成方法,包括以下步骤:提供衬底,所述衬底中形成有浅沟槽,所述浅沟槽的侧壁和底壁覆盖有垫底氧化层; 通过含有氢离子的干法刻蚀工艺刻蚀所述底壁处部分厚度的垫底氧化层,以在所述底壁表面引入含羟基的基团;以及采用高纵横比工艺在所述浅沟槽中填充氧化物层,所述含羟基的基团使得所述氧化物层在所述底壁处的填充速率较在所述侧壁处的填充速率快,并形成浅沟槽隔离结构。本发明通过含有氢离子的干法刻蚀工艺刻蚀所述底壁处部分厚度的垫底氧化层,以在所述底壁表面引入含羟基的基团,意想不到的效果是,加快底壁处氧化物层的填充速率,使得所述氧化物层在所述底壁处的填充速率较在所述侧壁处的填充速率快,这样可以避免浅沟槽提前封口,从而改善在浅沟槽隔离结构中产生空隙的情况。

技术特征:

1.一种浅沟槽隔离结构的形成方法,其特征在于,包括以下步骤:

2.如权利要求1所述的浅沟槽隔离结构的形成方法,其特征在于,干法刻蚀工艺采用的刻蚀气体包括h2、chf3及ch2f2。

3.如权利要求1所述的浅沟槽隔离结构的形成方法,其特征在于,干法刻蚀工艺后,所述底壁处的垫底氧化层的厚度为所述侧壁处的垫底氧化层的厚度的0.3倍~0.5倍。

4.如权利要求3所述的浅沟槽隔离结构的形成方法,其特征在于,含有氢离子的干法刻蚀工艺刻蚀所述底壁处部分厚度的垫底氧化层的方法包括:

5.如权利要求4所述的浅沟槽隔离结构的形成方法,其特征在于,所述开口的关键尺寸为所述浅沟槽的开口尺寸的0.5倍~0.7倍。

6.如权利要求1所述的浅沟槽隔离结构的形成方法,其特征在于,提供的衬底具体包括:

7.一种浅沟槽隔离结构,其特征在于,包括衬底,所述衬底中形成有浅沟槽,所述浅沟槽的侧壁和底壁覆盖有垫底氧化层,所述浅沟槽中填充有氧化物层,所述氧化物层填充所述浅沟槽时,所述底壁表面具有含羟基的基团;

8.如权利要求7所述的浅沟槽隔离结构,其特征在于,所述垫底氧化层在所述浅沟槽的底壁厚度是所述浅沟槽的侧壁厚度的0.3~0.5倍。

9.如权利要求7所述的浅沟槽隔离结构,其特征在于,所述衬底上从下至上依次形成有初始垫底氧化层和硬掩模层,所述氧化物层还覆盖所述硬掩模层。

技术总结

本发明提供一种浅沟槽隔离结构及其形成方法,属于半导体的制作工艺领域,浅沟槽隔离结构的形成方法包括:提供衬底,衬底中形成有浅沟槽,浅沟槽的侧壁和底壁覆盖有垫底氧化层;通过含有氢离子的干法刻蚀工艺刻蚀底壁处部分厚度的垫底氧化层,以在底壁表面引入含羟基的基团;采用高纵横比工艺在浅沟槽中填充氧化物层,含羟基的基团使得氧化物层在底壁处的填充速率较在侧壁处的填充速率快,通过含有氢离子的干法刻蚀工艺刻蚀底壁处部分厚度的垫底氧化层,以在底壁表面引入含羟基的基团,意想不到的效果是,加快底壁处氧化物层的填充速率,使得氧化物层在底壁处的填充速率较在侧壁处的填充速率快,以避免浅沟槽提前封口,从而改善产生空隙的情况。

技术研发人员:邵章朋,张伟,罗钦贤,苏圣哲

受保护的技术使用者:合肥晶合集成电路股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!