负极浆料及其制备方法、负极片及锂离子电池与流程

本发明属于锂离子电池领域,具体涉及一种负极浆料及其制备方法、负极片及锂离子电池。

背景技术:

1、目前,负极浆料中普遍搭配使用丁苯橡胶(sbr)类粘结剂和聚丙烯酸(paa)类粘结剂组合的粘结剂,该体系的优点是可得到均匀稳定的浆料,高粘附力且柔软的极片,电芯电性能得到明显提升。缺点是sbr用量太多会导致极片产生较大膨胀,paa类粘结剂用量太多会导致脆性较大,在极片碾压、分切过程中极易产生掉粉的现象。并且,负极体系的选择以及粘结剂在整个体系中的占比,影响生产成本,这是大规模生产的一个重要因素。

2、如cn 111834623 a的专利文件中公开了一种锂离子电池硅系负极浆料的匀浆方法,包括以下步骤:将纯硅系负极材料、稀释好的paa类粘结剂胶液、导电材料加入至双行星搅拌器中,高速搅拌;倒入石墨粉末,搅拌使石墨均匀润湿;加入paa类粘结剂胶液将浆料固含量调整60wt%~65wt%,搅拌浆料进行捏合;加入paa类粘结剂胶液或去离子水将浆料粘度调整至3000~9000mpa·s;加入丁苯橡胶(sbr)分散液,慢速搅拌搅拌均匀。其中,所述paa类粘结剂在负极材料中的投料占比为2%~6%。所述sbr在负极材料中的投料占比为0.5%~1.2%。本发明得到均匀稳定的浆料,高粘附力且柔软的极片,电芯电性能得到明显提升。但是该体系的浆料存在如下缺陷:(1)硅材料在嵌锂/脱锂的过程中的体积变化高,即使与碳材料复合,其体积变化依然显著,影响电池容量、缩短循环寿命;(2)负极体系中使用了导电剂粉末、碳纳米管作为导电材料,成本较高;(3)粘结剂用量在整个体系中占比高,影响电池能量密度,成本高。

技术实现思路

1、本发明的目的在于克服现有技术中的缺点,提供一种负极浆料及其制备方法、负极片及锂离子电池。

2、为实现上述目的,本发明采用的技术方案为:

3、一种锂电池负极浆料,包括负极活性材料、负极导电剂、负极粘结剂以及负极增稠剂;所述的负极活性材料为石墨材料;所述的负极导电剂为炭黑;所述的负极粘结剂为paa(聚丙烯酸)类粘结剂与sbr(丁苯橡胶)的混合物;所述的负极增稠剂为cmc(羧甲基纤维素)。

4、所述的负极导电剂在负极浆料中的质量占比为0.5%~4%。

5、所述的paa类粘结剂为paa、paa的衍生物或者paa的共聚物;所述的paa类粘结剂在负极浆料中的质量占比为0.4%~1.2%。

6、所述的sbr在负极浆料中的质量占比为0.6%~3%,优选为0.9%。

7、所述的增稠剂在负极浆料中的质量占比为0.6%~1.5%。

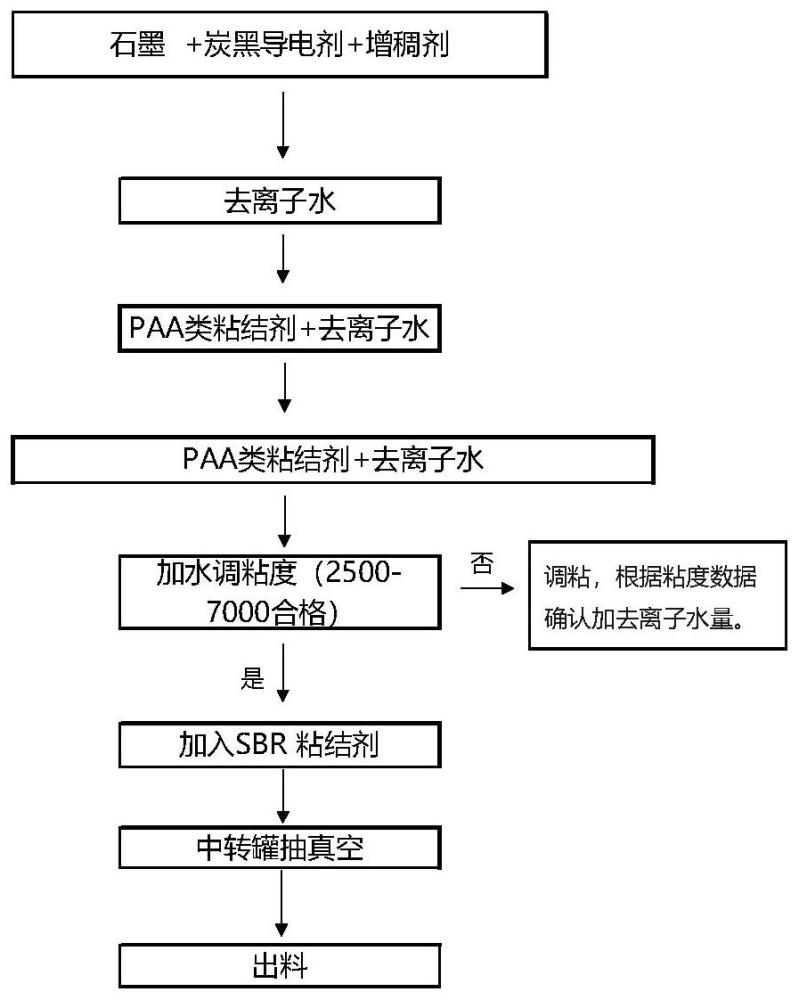

8、本发明还包括一种所述的锂电池负极浆料的制备方法,包括下述步骤:采用了干式捏合混合法工艺,将负极活性材料与导电剂先进行干混捏合,再分次添加粘结剂得到负极浆料。

9、具体包括下述步骤:1)将石墨材料、炭黑、cmc加入至双行星搅拌器中,快速搅拌;

10、2)加入去离子水,进行润湿,形成润湿粉体;

11、3)加入去离子水和总量一半质量的paa类粘结剂,进行真空捏合,形成捏合粉体;

12、4)加入剩余paa类粘结剂,再加入去离子水进行快速搅拌;

13、5)加入去离子水调试黏度,黏度达到标准后,再加入sbr粘结剂进行搅拌,转到中转罐,抽真空后,得到目标负极浆料。

14、具体的,步骤1)的搅拌速度为200~300r快速搅拌10~30min,优选为15min;

15、优选的,步骤2)的搅拌速度为25~100r慢搅30~60min,优选为45min;加入去离子水后固含量为65±5%;

16、优选的,步骤3)中加入去离子水和paa类粘结剂,15~50r慢搅2~10min,优选为5min,800~1200r快速搅拌30~60min,优选为40min,后刮料,进行真空捏合,形成捏合粉体,此时,固含量为60±5%;

17、优选的,步骤4)加去离子水800~1200r下快速搅拌40~60min,优选为60min,将固含量调至为50±5%;

18、优选的,步骤5)加去离子水调节黏度,黏度标准为2500~7000cp。

19、本发明还包括一种负极片,采用所述的锂电池负极浆料涂覆到负极集流体得到。

20、本发明还包括一种锂离子电池,包括所述的负极片。

21、与现有技术相比,本发明的有益效果是:

22、本发明提供了一种锂电池负极浆料及其制备方法,其优点在于:(1)主料使用纯石墨材料,导电剂仅使用炭黑,省去碳纳米管类导电剂的加入,节省成本;(2)降低体系中sbr和paa类粘结剂用量,通过调整粘结剂在负极浆料体系中的比例和匀浆工艺,提高浆料的稳定性,改善在涂布时出现活性材料松动和脱落现象,提高生产效率;(3)在一定程度上提高电池比容量,减少容量损失,循环寿命长,适用于大规模生产。

技术特征:

1.一种负极浆料,其特征在于,包括负极活性材料、负极导电剂、负极粘结剂以及负极增稠剂;所述的负极活性材料为石墨材料;所述的负极导电剂为炭黑;所述的负极粘结剂为paa类粘结剂与sbr的混合物;所述的负极增稠剂为cmc。

2.根据权利要求1所述的负极浆料,其特征在于,所述的负极导电剂在负极浆料中的质量占比为0.5%~4%。

3.根据权利要求1所述的负极浆料,其特征在于,所述的paa类粘结剂为paa、paa的衍生物或者paa的共聚物;所述的paa类粘结剂在负极浆料中的质量占比为0.4%~1.2%。

4.根据权利要求1所述的负极浆料,其特征在于,所述的sbr在负极浆料中的质量占比为0.6%~1.5%,优选为0.9%。

5.根据权利要求1所述的负极浆料,其特征在于,所述的增稠剂在负极浆料中的质量占比为0.5%~3%。

6.一种权利要求1-5任一项所述的负极浆料的制备方法,其特征在于,包括下述步骤:采用干式捏合混合法工艺,将负极活性材料与导电剂先进行干混捏合,再分次添加粘结剂得到负极浆料。

7.根据权利要求6所述的负极浆料的制备方法,其特征在于,具体包括下述步骤:1)将石墨材料、炭黑、cmc加入至双行星搅拌器中,快速搅拌;

8.根据权利要求6所述的负极浆料的制备方法,其特征在于,步骤1)的搅拌速度为200~300r快速搅拌10min~30min,优选为15min;

9.一种负极片,其特征在于,采用权利要求1-5任一项所述的锂电池负极浆料涂覆到负极集流体得到。

10.一种锂离子电池,其特征在于,包括权利要求9所述的负极片。

技术总结

本发明属于锂离子电池领域,具体涉及一种负极浆料及其制备方法、负极片及锂离子电池。负极浆料包括负极活性材料、负极导电剂、负极粘结剂以及负极增稠剂;所述的负极活性材料为石墨材料;所述的负极导电剂为炭黑;所述的负极粘结剂为PAA类粘结剂与SBR的混合物;所述的负极增稠剂为CMC。本发明的技术方案在一定程度上提高电池比容量,减少容量损失,循环寿命长,适用于大规模生产。

技术研发人员:陈欢,耿栋,关聪聪,张火成,申日星

受保护的技术使用者:力神(青岛)新能源有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!