燃料电池膜电极边框结构及其制备方法与流程

本发明涉及燃料电池,尤其涉及一种燃料电池膜电极边框结构及其制备方法。

背景技术:

1、质子交换膜燃料电池作为一种绿色无污染的电源装置,在交通运输、电力等领域都有广泛的应用前景。而作为质子交换膜燃料电池最小发电单元的核心组件,膜电极的组成部件较多、结构复杂,在一些异常、恶劣工况下容易产生破坏,最终造成燃料电池性能的衰减甚至失效。可见,膜电极结构的稳定性对燃料电池的性能和可靠性具有重要影响。

2、中国专利cn115411321a采用将阳极侧边框缩进1-2毫米至阳极气体扩散层内侧,阴极侧边框不缩进的结构。该结构中,催化层与边框边缘间留有质子交换膜裸露区,直接将此部分质子交换膜与碳纸进行压合,使得粘结强度过小,在使用过程中易造成开裂分层等现象。此外,阴极侧边框未缩进至碳纸下方,在碳纸/边框/裸露的质子交换膜的三者交界处所受剪切力较大,膜电极结构易发生损坏。

3、中国专利cn113675425a在质子交换膜两侧均设置有双层密封边框,包括内层密封边框和外层密封边框,内层密封边框中心镂空区面积小于外层密封边框的中心镂空区面积。阳极气体扩散层和阴极气体扩散层的边缘搭接于内层密封边框,且与外层密封边框无重叠部分。该结构虽提供厚度较小的内缩进边框结构,但双层边框边缘受到gdl直接挤压后,对质子交换膜的剪切应力仍然较集中,不利于膜电极机械稳定性。

技术实现思路

1、鉴于上述的分析,本发明实施例旨在提供一种燃料电池膜电极边框结构及其制备方法,用以解决现有技术质子交换膜与边框搭接边缘处所受应力集中而易出现机械损伤的问题。

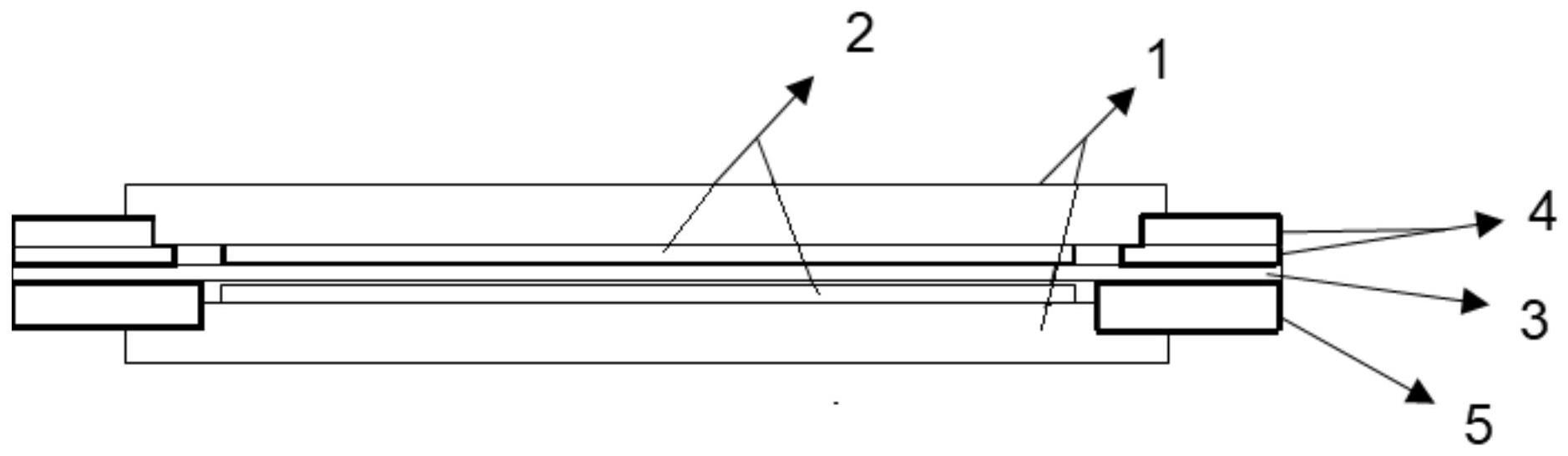

2、一方面,本发明实施例提供了一种燃料电池膜电极边框结构,包括短边双层密封边框、长边单层密封边框;其中,

3、在膜电极的ccm边缘处,短边双层密封边框、长边单层密封边框分别设于质子交换膜两侧且均局部缩进至气体扩散层下方;

4、短边双层密封边框靠近质子交换膜的内边缘、长边单层密封边框靠近质子交换膜的内边缘二者错位设置,其错位尺寸设置使得膜电极在受挤压时质子交换膜上的应力不超过设定值;

5、短边双层密封边框采用错位双层结构,包括靠近质子交换膜的内层子边框和远离质子交换膜的外层子边框,内层子边框较外层子边框向膜电极中心缩进,且内层子边框厚度小于外层子边框厚度。

6、上述技术方案的有益效果如下:通过优化膜电极边框结构,减弱膜电极边框对质子交换膜的剪切应力,从而提高了膜电极的结构稳定性。在质子交换膜两端均设有缩进至气体扩散层下方的短边双层密封边框、长边单层密封边框,短边双层密封边框、长边单层密封边框配对使用,且质子交换膜两侧的短边双层密封边框、长边单层密封边框为错位结构,可使阴阳极边框对质子交换膜的剪切点错位,分散质子交换膜的受到的剪切应力,减弱质子交换膜机械损伤。同时,短边双层密封边框同样采用错位双层结构,近质子交换膜的内层子边框可以为外层子边框提供机械支撑,增大受力面积,减弱缓冲外侧边框对质子交换膜施加的应力,达到保护质子交换膜,提高膜电极结构稳定性的作用。此外,气体扩散层中的碳纤维在裁切过程中,边缘截断面上会形成较多碳纤维毛刺可能会在装配和运行过程中发生质子交换膜刺穿而发生增加膜电极串漏风险,双侧边框缩进结构可以极大避免这类问题。

7、基于上述方法的进一步改进,短边双层密封边框靠近质子交换膜的内边缘、长边单层密封边框靠近质子交换膜的内边缘之间的错位尺寸设置小于2mm。

8、进一步,短边双层边框的内层子边框靠近膜电极中心的内边缘、外层子边框靠近膜电极中心的内边缘之间的错开长度小于2mm。

9、进一步,短边双层密封边框、长边单层密封边框的材质为pen带胶薄膜或者pps带胶薄膜;并且,

10、短边双层密封边框的厚度为12~75μm;

11、长边单层密封边框的厚度为12~75μm。

12、进一步,该燃料电池膜电极边框结构适用于质子交换膜边缘与催化层边缘之间的距离大于等于6mm的燃料电池膜电极;并且,

13、该燃料电池膜电极中,气体扩散层与短边双层密封边框的搭接区一、气体扩散层与长边单层密封边框的搭接区二的宽度均大于等于1mm,搭接区内通过压敏胶、热熔胶实现固定连接。

14、另一方面,本发明实施例提供了一种上述燃料电池膜电极边框结构的制备方法,包括如下步骤:

15、s1.制备短边双层密封边框,使得短边双层密封边框具有错位双层结构,包括靠近质子交换膜的内层子边框和远离质子交换膜的外层子边框,内层子边框较外层子边框向膜电极中心缩进,且内层子边框厚度小于外层子边框厚度;

16、s2.制备长边单层密封边框,使得短边双层密封边框靠近质子交换膜的内边缘、长边单层密封边框靠近质子交换膜的内边缘二者错位设置,其错位尺寸设置使得膜电极在受挤压时质子交换膜上的应力不超过设定值;

17、s3.将制备的短边双层密封边框、长边单层密封边框与ccm进行组装压合,使得短边双层密封边框、长边单层密封边框分别设于质子交换膜两侧且均局部缩进至气体扩散层下方。

18、进一步,该制备方法还包括如下步骤:

19、s4.识别短边双层密封边框上与对应气体扩散层连接的搭接区一;

20、s5.在该搭接区一内预涂压敏胶或热熔胶,以加强燃料电池膜电极边框结构与该侧气体扩散层的粘结强度。

21、进一步,该制备方法还包括如下步骤:

22、s6.识别长边单层密封边框上与对应气体扩散层连接的搭接区二;

23、s7.在该搭接区二内也预涂压敏胶或热熔胶,以加强燃料电池膜电极边框结构与该侧气体扩散层的粘结强度。

24、进一步,短边双层密封边框、长边单层密封边框的材质为pen带胶薄膜或者pps带胶薄膜;并且,

25、短边双层密封边框的厚度为12~75μm;

26、长边单层密封边框的厚度为12~75μm。

27、进一步,短边双层密封边框靠近质子交换膜的内边缘、长边单层密封边框靠近质子交换膜的内边缘之间的错位尺寸设置小于2mm;并且,

28、短边双层边框的内层子边框靠近膜电极中心的内边缘、外层子边框靠近膜电极中心的内边缘之间的错开长度小于2mm。

29、提供

技术实现要素:

部分是为了以简化的形式来介绍对概念的选择,它们在下文的具体实施方式中将被进一步描述。发明内容部分无意标识本发明的重要特征或必要特征,也无意限制本发明的范围。

技术特征:

1.一种燃料电池膜电极边框结构,其特征在于,包括短边双层密封边框(4)、长边单层密封边框(5);其中,

2.根据权利要求1所述的燃料电池膜电极边框结构,其特征在于,短边双层密封边框(4)靠近质子交换膜的内边缘、长边单层密封边框(5)靠近质子交换膜的内边缘之间的错位尺寸设置小于2mm。

3.根据权利要求2所述的燃料电池膜电极边框结构,其特征在于,短边双层边框的内层子边框靠近膜电极中心的内边缘、外层子边框靠近膜电极中心的内边缘之间的错开长度小于2mm。

4.根据权利要求1-3任一项所述的燃料电池膜电极边框结构,其特征在于,短边双层密封边框(4)、长边单层密封边框(5)的材质为pen带胶薄膜或者pps带胶薄膜;并且,

5.根据权利要求4所述的燃料电池膜电极边框结构,其特征在于,该燃料电池膜电极边框结构适用于质子交换膜边缘与催化层边缘之间的距离大于等于6mm的燃料电池膜电极;并且,

6.一种燃料电池膜电极边框结构的制备方法,其特征在于,包括如下步骤:

7.根据权利要求6所述的制备方法,其特征在于,还包括如下步骤:

8.根据权利要求7所述的制备方法,其特征在于,还包括如下步骤:

9.根据权利要求6-8任一项所述的制备方法,其特征在于,短边双层密封边框(4)、长边单层密封边框(5)的材质为pen带胶薄膜或者pps带胶薄膜;并且,

10.根据权利要求9所述的制备方法,其特征在于,短边双层密封边框(4)靠近质子交换膜的内边缘、长边单层密封边框(5)靠近质子交换膜的内边缘之间的错位尺寸设置小于2mm;并且,

技术总结

本发明提供了一种燃料电池膜电极边框结构及其制备方法,属于燃料电池技术领域,解决了现有技术质子交换膜与边框搭接边缘处所受应力集中而易出现机械损伤的问题。该边框结构包括短边双层密封边框、长边单层密封边框。短边双层密封边框、长边单层密封边框分别设于质子交换膜两侧且均局部缩进至气体扩散层下方。短边双层密封边框的内边缘、长边单层密封边框的内边缘二者错位设置,其错位尺寸设置使得膜电极在受挤压时质子交换膜上的应力不超过设定值。短边双层密封边框采用错位双层结构,包括靠近质子交换膜的内层子边框和远离质子交换膜的外层子边框。内层子边框较外层子边框向膜电极中心缩进,且内层子边框厚度小于外层子边框厚度。

技术研发人员:王义忠,胥巍巍,徐云飞,李飞强

受保护的技术使用者:北京亿华通科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!