一种锂离子电池浸润工艺的制作方法

本发明涉及锂离子电池生产,具体涉及一种锂离子电池浸润工艺。

背景技术:

1、电解液是锂离子电池四大关键材料之一,被称为锂离子电池的“血液”,它的作用是在电池中正负极之间传导电子,也是锂离子电池获得高压,高比能等优点的重要保证。同时电解液也是锂离子通道,从而实现可逆循环充电。锂离子电芯注液工序的目的:将一定量的电解液在一定的露点环境与时间内从电芯注液口注入电芯内部,此时部份电解液开始浸润电芯内部正负极材料跟隔膜。为了使电芯内部完全浸润,通常还会搁置一定时间,即行业所称注液后静置工序。为了提升浸润效果,厂家普遍会对注液工序进行真空注液或者高压注液方式进行,注液后进行常温或者高温搁置,让电解液比较迅速的浸润电芯电芯内部正负极材料跟隔膜。但在生产过程中,还是难以保证电芯内部正负极材料及隔膜完全浸润,因此需要注液完成后静置18-24小时,极大的影响了电池生产产能。随着能量密度提升,极片压实密度高会导致注液困难,极片中间空隙率小了,能容纳的电解液也就少了,且电解液进出困难。极片浸润困难会造成电池循环跳水,甚至极片不同位置脱嵌锂的能力不一致,造成部分区域析锂,更严重发生热失控。目前传统的锂离子浸润流程都是在高压下先一次注液,极片进行高温自然搁置,再进行预充电,最后补液化成。此方法针对以前小圆柱、小软包及小方型电池来说看不到浸润困难问题,但对现在压实密度大的方型电池来说浸润就没那么良好,一次电解液注入进去了,但是负压预充又会将电解液吸出来,浸润不好再去预充化成经常会发现正负极片正中心会有无法浸润的区域,再加上现在使用涂胶隔膜来保证极片正负极界面贴合良好,使极片的浸润难上加难。

2、目前,想要解决极片的电解液浸润问题很难用传统方法得到进一步改善,尤其是对于应用的方型卷绕层数多、圆柱直径大且压实密度大的电池,想要提升极片的浸润性能更是困难重重。

技术实现思路

1、发明的目的是为了解决现有技术的电池浸润方法所存在的上述技术问题,提供了一种步骤简单、可操作性强,能缩短电解液浸润时间、提高生产效率、降低生产能耗,改善浸润效果的软包锂离子电池的电解液浸润方法。

2、为解决上述技术问题,本发明采用如下技术方案:

3、设计一种锂离子电池浸润工艺,包括下列步骤:

4、(1)将烘烤后的电芯干燥冷却至45±5℃,并置在露点小于或等于-35℃的干燥箱中;

5、(2)将干燥后的电芯进行抽真空及置换干燥气操作;

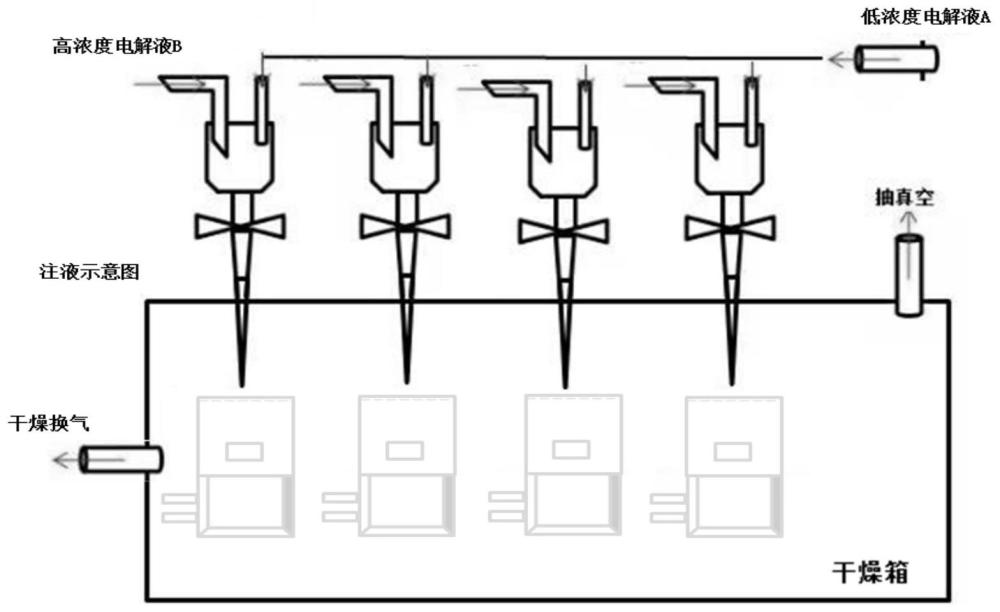

6、(3)按照电芯型号进行注液,首先向芯体注入低浓度电解液a,注液后将电芯进行正反转n1次;所述低浓度电解液a的浓度为20%~25%;

7、(4)将高浓度电解液b进行加热至50±5℃,通过管道注液入到芯体内,然后将电芯正反转n2次;所述高浓度电解液b的浓度为60%~65%;

8、(5)将电芯移动到高温干燥房,持续进行正反转0.5~1小时,完成后静置8-16小时;

9、(6)将电芯进行化成激活,完成充电。

10、在上述技术方案中,步骤(2)通过抽真空和置换干燥气,可有效抽取芯体内部的大部分气体;步骤(3)利用电芯注液后,芯体保持的高温温度,注液低浓度电解液a可以改善浸润角,同时电解液浓度低,流动速度快点,将电芯进行正反转能限制使电解液克服颗粒表面及深层空气的阻力快速通过孔腔进入到内部;步骤(4)中将高浓度电解液加热,可以在整个注液过程中,对芯体跟电解液由于正反转搅拌的热损失进行补偿,保持芯体内部的温度一致性,通过将电解液分成低浓度及高浓度分开注液,使其组分存在着浓度差,该组分将从浓度高的地方向浓度低的地方移动传递扩散,可大大提升浸润效果;步骤(5)中将注液后的芯体进行快速正反转搅拌,使芯体内部的电极液、氮气形成对流,会使整个溶液流动起来,形成了自然对流效果。

11、优选的,所述步骤(2)中的抽真空度及置换干燥气操作过程为:真空度为-40kpa~-50kpa,真空保持25~35s,放气时间4~8s。

12、优选的,所述步骤(3)中,电芯正反转次数n1为2~3次,转速为20~25rpm,每次正反转时间为10~15s。

13、优选的于,所述步骤(4)中,电芯正反转次数n2为5~8次,转速为30~35rpm,每次正反转时间为20~30s。

14、优选的,所述步骤(3)和步骤(4)中,注液过程中干燥箱内的温度保持在15~30℃,露点≤-30℃。

15、优选的,所述步骤(3)和步骤(4)中,采用海霸泵进行注液,低浓度电解液和高浓度电解液分别通过注液管道输送到海霸泵;注液过程中电芯始终处于干燥箱中。

16、优选的,所述低浓度电解液a和高浓度电解液b的注液量比例为1.3-1.9:1。

17、优选的,所述电解液由溶质、溶剂和添加剂制成,所述溶质为碳酸丙烯酯(pc)、碳酸乙烯酯(ec)、碳酸二乙酯(dec)、碳酸二甲酯(dmc)、碳酸甲乙酯(emc)中的一种或多种;所述溶剂为四氟硼酸锂(libf4)、六氟磷酸锂(lipf6)、新型锂盐双氟磺酰亚胺锂(lifsi)中的一种或多种;所述添加剂为碳酸亚乙烯酯(vc)或氟代碳酸乙烯酯(fec)或二者的混合。

18、优选的,所述步骤(5)中,电芯正反转的转速为30~35rpm。

19、优选的,所述步骤(5)中向高温干燥房内的温度保持在55-65℃。

20、本发明的有益效果在于:

21、通过将烘烤后、干燥冷却后的电芯进行抽真空及置换干燥气操作,可一次将电芯内部的气体抽到位,不需要多次进行抽真空跟置换干燥气,节省抽气换气时间;利用电芯注液后芯体保持的高温温度,注液低浓度电解液a可以改善浸润角,同时电解液浓度低,流动速度快,将电芯进行正反转能限制使电解液克服颗粒表面及深层空气的阻力快速通过孔腔进入到内部。

22、将高浓度电解液加热,可以在整个注液过程中,对芯体跟电解液由于正反转搅拌的热损失进行补偿,保持芯体内部的温度一致性;通过将电解液分成低浓度及高浓度分开注液,使其组分存在着浓度差,该组分将从浓度高的地方向浓度低的地方移动传递扩散,扩散的粒子与溶液本身之间存在着相对运动,可大大提升浸润效果;将芯体进行快速正反转搅拌,使芯体内部的电极液、氮气形成对流,会使整个溶液流动起来,形成自然对流效果,进而使得电芯的浸润效果更好。

23、使用高浓度电解液注液管道及低浓度电解液注液管道输送到海霸泵进行注液,可以同时连接多个干燥箱,实现全自动规模化,方便操作且一致性高。

24、注液后,电芯在高温干燥房进行正反转搅拌,使电芯保持恒温环境,可以提升芯体每个部位及角落的受到的温度一致性,使电解液充分浸润到每个部分,对圆柱卷芯、尤其全极耳设计结构的圆柱卷芯可以显著改善浸润效果,同时大大缩短浸润时间。

25、本发明整体工艺步骤简单、可操作性强,能够有效缩短电解液浸润时间,提高生产效率、降低生产能耗,大幅改善浸润效果。

技术特征:

1.一种锂离子电池浸润工艺,其特征在于,包括下列步骤:

2.根据权利要求1所述的锂离子电池浸润工艺,其特征在于,所述步骤(2)中的抽真空度及置换干燥气操作过程为:真空度为-40kpa~-50kpa,真空保持25~35s,放气时间4~8s。

3.根据权利要求1所述的锂离子电池浸润工艺,其特征在于,所述步骤(3)中,电芯正反转次数n1为2~3次,转速为20~25rpm,每次正反转时间为10~15s。

4.根据权利要求1所述的锂离子电池浸润工艺,其特征在于,所述步骤(4)中,电芯正反转次数n2为5~8次,转速为30~35rpm,每次正反转时间为20~30s。

5.根据权利要求1所述的锂离子电池浸润工艺,其特征在于,所述步骤(3)和步骤(4)中,注液过程中干燥箱内的温度保持在15~30℃,露点≤-30℃。

6.根据权利要求1所述的锂离子电池浸润工艺,其特征在于,所述步骤(3)和步骤(4)中,采用海霸泵进行注液,低浓度电解液和高浓度电解液分别通过注液管道输送到海霸泵;注液过程中电芯始终处于干燥箱中。

7.根据权利要求1所述的锂离子电池浸润工艺,其特征在于,所述低浓度电解液a和高浓度电解液b的注液量比例为1.3-1.9:1。

8.根据权利要求1所述的锂离子电池浸润工艺,其特征在于,所述电解液由溶质、溶剂和添加剂制成,所述溶质为碳酸丙烯酯、碳酸乙烯酯、碳酸二乙酯、碳酸二甲酯、碳酸甲乙酯中的一种或多种;所述溶剂为四氟硼酸锂、六氟磷酸锂或新型锂盐双氟磺酰亚胺锂中的一种或多种;所述添加剂为碳酸亚乙烯酯或氟代碳酸乙烯酯或二者的混合。

9.根据权利要求1所述的锂离子电池浸润工艺,其特征在于,所述步骤(5)中,电芯正反转的转速为30~35rpm。

10.根据权利要求1所述的锂离子电池浸润工艺,其特征在于,所述步骤(5)中向高温干燥房内的温度保持在55-65℃。

技术总结

本发明公开了一种锂离子电池浸润工艺,通过将烘烤后的电芯干燥冷却,再进行抽真空及置换干燥气操作,然后先注入低浓度电解液并进行正反转搅拌,再注入高浓度电解液并进行正反转搅拌,最后再将电芯移动到高温干燥房持续进行正反转动作一定时间,静置后将电芯进行化成激活,完成充电。本发明整体工艺步骤简单、可操作性强,能够有效缩短电解液浸润时间,提高生产效率、降低生产能耗,大幅改善浸润效果。

技术研发人员:高楚,王守军,宁岚,余育强

受保护的技术使用者:梅州市量能新能源科技有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!