栅线电极、电池片的制备方法、太阳能电池及用电装置与流程

本申请涉及太阳能电池,尤其涉及一种栅线电极、电池片的制备方法、太阳能电池及用电装置。

背景技术:

1、现有技术中针对太阳能电池的金属电极的制作,一般采用丝网印刷或者电镀的方式。在丝网印刷工艺中,需要使用到大量的金属浆料,此种金属浆料中一般具有银,因此制作金属电极的成本相对较高。在电镀的工艺中需要使用复杂的电化学制程,极大增加了生产成本。因此,如何能够替代丝网印刷和电镀技术进行金属电极的制作成为当前亟待解决的技术问题。

技术实现思路

1、有鉴于此,有必要提供一种栅线电极、电池片的制备方法、太阳能电池及用电装置,能够替代丝网印刷和电镀技术。

2、本申请的第一方面提供一种栅线电极的制备方法,包括以下步骤:提供电池片中间体;在电池片中间体的第一面涂覆压印胶以形成第一涂胶层;对第一涂胶层进行压印,以在第一涂胶层的表面形成第一凹槽阵列,得到压印电池片,其中第一凹槽阵列位于预设图形区域,第一凹槽阵列包括多个凹槽;对压印电池片进行蚀刻,使得凹槽内的涂胶层被蚀刻并露出电池片中间体,得到蚀刻电池片;对蚀刻电池片进行镀金属,使得位于非图形区域的第一涂胶层的表面和位于第一凹槽内的蚀刻电池片的表面均形成镀层,得到镀层电池片;对镀层电池片上的第一涂胶层进行去除,其中被去除的第一涂胶层表面附着有部分镀层;对剩余的镀层进行抗氧化处理,以得到电池片栅线电极。

3、可选地,在涂覆压印胶的步骤中,第一涂胶层的涂覆厚度范围为5~15μm,涂覆速度范围为3~20cm/s。

4、可选地,凹槽的深度范围为5~10μm,凹槽的宽度范围为1~7μm,第一凹槽阵列中的凹槽的数量范围为2000至5000。

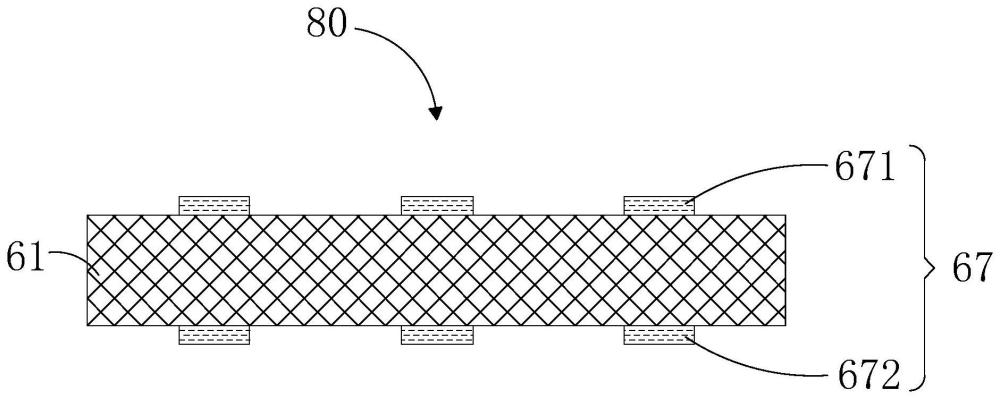

5、可选地,在得到压印电池片之前还包括:在电池片中间体的与第一面相背的第二面涂覆压印胶以形成第二涂胶层;对第二涂胶层进行压印,以在第二涂胶层的表面形成第二凹槽阵列。

6、可选地,得到压印电池片的步骤包括:将含压印胶的电池片中间体放入压印机的压印位置;控制压印机的压头下压,以在第一涂胶层的表面形成第一凹槽阵列,其中,压印机的压头下压的压力范围为3~15n;对压印后的第一涂胶层进行光固化,其中,固化光的波长范围为100~400nm,固化光的功率范围为10~200w。

7、可选地,得到蚀刻电池片的步骤包括:将压印电池片放入等离子蚀刻设备;向等离子蚀刻设备内通入第一工艺气体,使得对位于非图形区域的第一涂胶层和位于凹槽内的第一涂胶层进行等量蚀刻;其中,第一工艺气体为氧气、氯气、氟气、四氯化碳、三氟化氮、六氟化硫中的一种或多种;第一工艺气体的流量范围为10~5000sccm;等离子蚀刻设备的蚀刻功率密度范围为1~20w/cm2。

8、可选地,得到镀层电池片的步骤包括:将蚀刻电池片放入磁控溅射设备;向磁控溅射设备内通入第二工艺气体,第二工艺气体为氩气;对蚀刻电池片进行磁控溅射,其中磁控溅射所使用的靶材为:镍、铜、铬、铝中的一种或多种;磁控溅射的密度范围为1~23w/cm2。

9、本申请的第二方面提供一种电池片的制备方法,包括以下步骤:提供硅基体并对硅基体进行化学清洗制绒;对制绒后的硅基体进行硼扩散,以在硅基体的两面形成硼扩散层和含硼氧化硅层,含硼氧化硅层位于硼扩散层远离硅基体的外侧;在硅基体的正面利用激光进行局部掺杂;通过单面化学清洗,将硅基体背面的硼扩散层和含硼氧化硅层去除,并保留硅基体正面的含硼氧化硅层;通过低热氧化加压扩散在硅基体背面生成氧化硅和本征多晶硅层,同时在硅基体正面最外侧生成本征多晶硅层;通过磷扩散,在硅基体正面和背面均生成磷扩散层,以及位于磷扩散层外侧的含磷氧化硅层;通过化学清洗去除硅基体正面和背面的含磷氧化硅层;通过等离子增强化学气相沉积,在硅基体的背面生成第一氮化硅膜层;通过化学清洗,去除硅基体的正面残留的本征多晶硅层,以及步骤四中保留的含硼氧化硅层,使得步骤二生成的硅基体的正面的硼扩散层露出;通过等离子增强化学气相沉积在硅基体的正面生成第二氮化硅膜层,得到电池片中间体;在电池片中间体的第一面涂覆压印胶以形成第一涂胶层;对第一涂胶层进行压印,以在第一涂胶层的表面形成第一凹槽阵列,得到压印电池片,其中第一凹槽阵列位于预设图形区域,第一凹槽阵列包括多个凹槽;对压印电池片进行蚀刻,使得凹槽内的涂胶层被蚀刻并露出电池片中间体,并去除第一氮化硅膜层和第二氮化硅膜层,得到蚀刻电池片;对蚀刻电池片进行镀金属,使得位于非图形区域的第一涂胶层的表面和位于第一凹槽内的蚀刻电池片的表面均形成镀层,得到镀层电池片;对镀层电池片上的第一涂胶层进行去除,其中被去除的第一涂胶层表面附着有部分镀层;对剩余的镀层进行抗氧化处理,以得到电池片栅线电极,并制得电池。

10、本申请的第三方面提供一种电池片的制备方法,包括以下步骤:提供硅基体并对硅基体进行化学清洗和制绒;通过等离子增强化学气相沉积,在硅基体的正面和背面生成非晶硅和微晶硅的复合膜层;通过磁控溅射沉积在硅基体正面和背面形成透明导电氧化物膜层,得到电池片中间体;在电池片中间体的第一面涂覆压印胶以形成第一涂胶层;对第一涂胶层进行压印,以在第一涂胶层的表面形成第一凹槽阵列,得到压印电池片,其中第一凹槽阵列位于预设图形区域,第一凹槽阵列包括多个凹槽;对压印电池片进行蚀刻,使得凹槽内的涂胶层被蚀刻并露出电池片中间体,得到蚀刻电池片;对蚀刻电池片进行镀金属,使得位于非图形区域的第一涂胶层的表面和位于第一凹槽内的蚀刻电池片的表面均形成镀层,得到镀层电池片;对镀层电池片上的第一涂胶层进行去除,其中被去除的第一涂胶层表面附着有部分镀层;对剩余的镀层进行抗氧化处理,以得到电池片栅线电极,并制得电池。

11、本申请的第四方面提供一种太阳能电池,太阳能电池包括栅线电极和电池片中间体,栅线电极由上述栅线电极的制备方法制备得到;或者

12、太阳能电池包括多个电池片,电池片由上述的电池片的制备方法制备得到。

13、本申请的第五方面提供一种用电装置,用电装置包括用电装置本体及上述的太阳能电池,太阳能电池用于为用电装置本体供电。

14、本申请相比于现有技术,至少具有如下有益效果:通过压印技术在电池片中间体上的涂胶层表面形成制作栅线电极的凹槽,能够避免在栅线电极的制作过程使用丝网印刷工艺,进而降低制作栅线电极的成本。同事采用压印技术能够制作尺寸更小的栅线电极,进而能够在有限的电池片面积上制作更密集的栅线电极结构,提升电池片的效率。同时,本申请的实施例采用磁控溅射的方式能够避免使用电镀工艺,能够避免使用复杂的电化学制程,进而降低制作栅线电极的成本且该中方式更为环保。

技术特征:

1.一种栅线电极的制备方法,其特征在于,包括:

2.如权利要求1所述的栅线电极的制备方法,其特征在于,在涂覆所述压印胶的步骤中,所述第一涂胶层的涂覆厚度范围为5~15μm,涂覆速度范围为3~20cm/s。

3.如权利要求1或2所述的金属电极的制备方法,其特征在于,所述凹槽的深度范围为5~10μm,所述凹槽的宽度范围为1~7μm,所述第一凹槽阵列中的凹槽的数量范围为2000至5000。

4.如权利要求1所述的栅线电极的制备方法,其特征在于,在得到所述压印电池片之前还包括:

5.如权利要求1或4所述的金属电极的制备方法,其特征在于,得到所述压印电池片的步骤包括:

6.如权利要求1所述的栅线电极的制备方法,其特征在于,得到所述蚀刻电池片的步骤包括:

7.如权利要求1所述的栅线电极的制备方法,其特征在于,得到所述镀层电池片的步骤包括:

8.一种电池片的制备方法,其特征在于,包括:

9.一种电池片的制备方法,其特征在于,包括:

10.一种太阳能电池,其特征在于,所述太阳能电池包括栅线电极和电池片中间体,所述栅线电极由权利要求1至7中任一项所述的栅线电极的制备方法制备得到;或者

11.一种用电装置,其特征在于,所述用电装置包括用电装置本体及如权利要求10所述的太阳能电池,所述太阳能电池用于为所述用电装置本体供电。

技术总结

本申请提出一种栅线电极、电池片的制备方法、太阳能电池及用电装置,该栅线电极的制备方法包括:提供电池片中间体;在电池片中间体的第一面涂覆压印胶以形成第一涂胶层;对第一涂胶层进行压印,以在第一涂胶层的表面形成第一凹槽阵列,得到压印电池片,第一凹槽阵列位于预设图形区域,第一凹槽阵列包括多个凹槽;对压印电池片进行蚀刻,使得凹槽内的涂胶层被蚀刻并露出电池片中间体,得到蚀刻电池片;对蚀刻电池片进行镀金属得到镀层电池片;对镀层电池片上的第一涂胶层进行去除,其中被去除的第一涂胶层表面附着有部分镀层;对剩余的镀层进行抗氧化处理,以得到电池片栅线电极。

技术研发人员:林佳继,张武

受保护的技术使用者:拉普拉斯新能源科技股份有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!