电池检测模块、电池结构和电池检测系统的制作方法

本发明涉及电池检测,尤其涉及一种电池检测模块和具有该电池检测模块的电池结构以及具有该电池检测模块的电池检测系统。

背景技术:

1、锂离子电池(lib)是一个十分复杂的电化学体系,电池的原材料特性、生产工艺、使用工况等因素均会对其在运行过程中的健康状态、安全性及使用寿命等造成影响。因此,实时监测和有效识别锂离子电池的健康状态至关重要。目前主要使用外置式传感器检测技术对电池工作的环境状态进行实时监测,一般在电池包的特定区域设置诸如采集温度、压力、气体成分及烟感等信号的传感器,整合到bms电池管理系统对电池安全状态进行监管。虽然外置式传感器有设置方位灵活,易与电池包集成的优点,但也存在较严重的数据滞后性及结果复现性差等问题,往往直到电池内部已因剧烈反应导致燃烧、爆炸时,bms电池管理系统才能监测到异常信号,无法实现早期安全预警的目的,存在改进空间。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种电池检测模块,所述电池检测模块可设置于电池内部,及时并快速的对检测结果进行采集并引出,避免了数据的滞后性,可达到早期安全预警的目的。

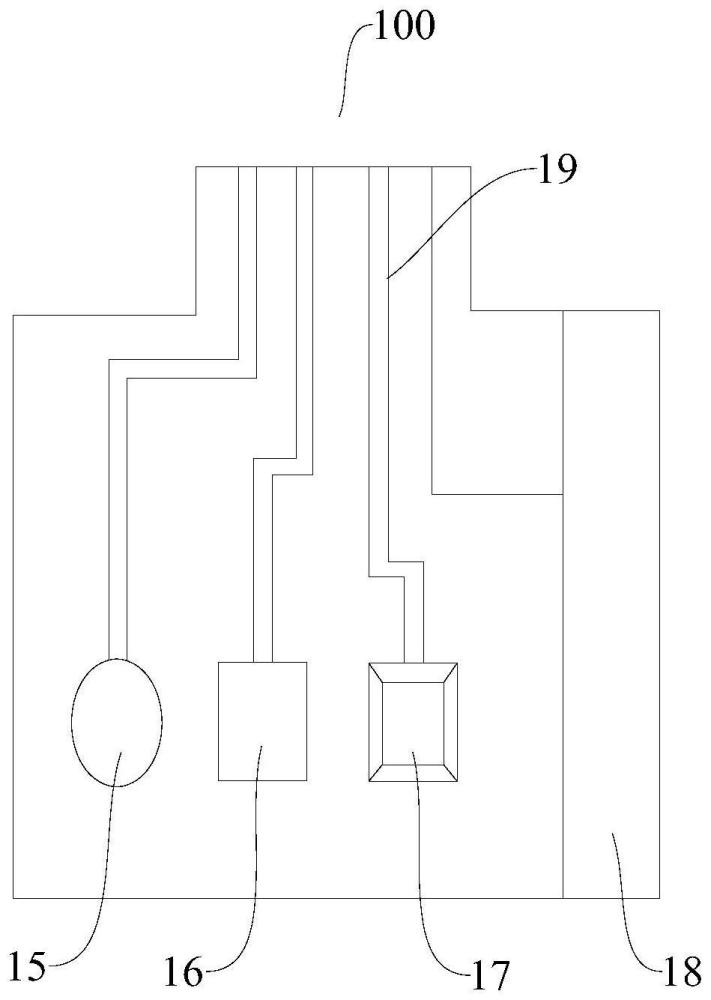

2、根据本发明实施例的电池检测模块,包括:柔性基膜、功能镀层、热熔胶膜层和封装前板膜,所述柔性基膜、所述功能镀层、所述热熔胶膜层和所述封装前板膜依次叠置封装,所述功能镀层设有间隔开分布的温度传感器、压力传感器、气体传感器、电位传感器,所述温度传感器、所述压力传感器、所述气体传感器和所述电位传感器均通过电极引出部引出。

3、根据本发明实施例的电池检测模块,通过在电池内部设置该电池检测模块,可从多维度对电池的健康状态进行检测,且可及时并快速地将检测结果通过电极引出部进行引出,避免了数据的滞后性,达到了早期安全预警的目的。

4、根据本发明一些实施例的电池检测模块,所述热熔胶膜层和所述封装前板膜在所述功能镀层背离所述柔性基膜的一侧覆盖于除所述气体传感器和所述电位传感器之外的区域。

5、根据本发明一些实施例的电池检测模块,所述功能镀层在所述电位传感器所在的区域进行激光阵列式微孔加工处理以形成多个微孔;其中,多个所述微孔的孔径为l1,相邻两个所述微孔之间的间距为l2,且满足:20um≤l1≤100um,10um≤l2≤50um。

6、根据本发明一些实施例的电池检测模块,所述热熔胶膜层与所述封装前板膜的厚度均为d1,且满足:10um≤d1≤50um。

7、根据本发明一些实施例的电池检测模块,所述温度传感器的温敏材料采用铂热电阻材料,且适于通过真空沉积或磁控溅射的方式在所述柔性基膜镀膜形成;和/或,所述压力传感器的压敏材料采用康铜或镍铬合金靶材,且适于通过掩膜板在所述柔性基膜的特定区域进行真空蒸镀或气相沉积操作生成的薄膜敏感栅形成;和/或,所述气体传感器的气敏材料采用能监测h2浓度的金属氧化物半导体型氢敏材料,且适于通过真空气相沉积或磁控溅射方式制备的h2气敏层形成。

8、根据本发明一些实施例的电池检测模块,所述电位传感器的功能材料采用锂金属,且适于通过磁控溅射或真空气相沉积的方式形成;或所述电位传感器的功能材料采用钛酸锂,且适于在nmp溶剂中参入定量的导电剂与粘结剂混浆,且利用喷墨打印、刮涂、丝网印刷的方式形成。

9、根据本发明一些实施例的电池检测模块,所述温度传感器、所述压力传感器、所述气体传感器和所述电位传感器适于通过具有镂空图案的掩膜板形成所述功能镀层。

10、本发明还提出了一种电池结构。

11、根据本发明实施例的电池结构,包括正极片、隔膜、负极片和上述任一种实施例所述的电池检测模块,所述正极片、所述隔膜和所述负极片依次叠置,所述电池检测模块夹设于所述正极片与所述隔膜之间,所述电极引出部伸至所述正极片与所述隔膜外。

12、根据本发明一些实施例的电池结构,所述正极片朝向所述隔膜的一侧涂层刮除且形成有空白贴合区,所述电池检测模块在所述功能镀层除所述电位传感器之外的区域与所述空白贴合区贴合。

13、本发明还提出了一种电池检测系统。

14、根据本发明实施例的电池检测系统,包括bms模块、mcu模块、adc模块和上述任一种实施例所述的电池检测模块,所述bms模块、所述mcu模块、所述adc模块依次电连接,所述温度传感器、所述压力传感器、所述气体传感器和所述电位传感器分别与所述adc模块电连接。

15、所述电池检测系统、所述电池结构和上述的电池测模块相对现有技术所具有的优势相同,在此不作赘述。

16、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种电池检测模块,其特征在于,包括:

2.根据权利要求1所述的电池检测模块,其特征在于,所述热熔胶膜层和所述封装前板膜在所述功能镀层背离所述柔性基膜的一侧覆盖于除所述气体传感器和所述电位传感器之外的区域。

3.根据权利要求1所述的电池检测模块,其特征在于,所述功能镀层在所述电位传感器所在的区域进行激光阵列式微孔加工处理以形成多个微孔;

4.根据权利要求1所述的电池检测模块,其特征在于,所述热熔胶膜层与所述封装前板膜的厚度均为d1,且满足:10um≤d1≤50um。

5.根据权利要求1所述的电池检测模块,其特征在于,所述温度传感器的温敏材料采用铂热电阻材料,且适于通过真空沉积或磁控溅射的方式在所述柔性基膜镀膜形成;

6.根据权利要求1所述的电池检测模块,其特征在于,所述电位传感器的功能材料采用锂金属,且适于通过磁控溅射或真空气相沉积的方式形成;

7.根据权利要求1所述的电池检测模块,其特征在于,所述温度传感器、所述压力传感器、所述气体传感器和所述电位传感器适于通过具有镂空图案的掩膜板形成所述功能镀层。

8.一种电池结构,其特征在于,包括正极片、隔膜、负极片和权利要求1-7中任一项所述的电池检测模块,所述正极片、所述隔膜和所述负极片依次叠置,所述电池检测模块夹设于所述正极片与所述隔膜之间,所述电极引出部伸至所述正极片与所述隔膜外。

9.根据权利要求8所述的电池结构,其特征在于,所述正极片朝向所述隔膜的一侧涂层刮除且形成有空白贴合区,所述电池检测模块在所述功能镀层除所述电位传感器之外的区域与所述空白贴合区贴合。

10.一种电池检测系统,其特征在于,包括bms模块、mcu模块、adc模块和权利要求1-7中任一项所述的电池检测模块,所述bms模块、所述mcu模块、所述adc模块依次电连接,所述温度传感器、所述压力传感器、所述气体传感器和所述电位传感器分别与所述adc模块电连接。

技术总结

本发明公开了一种电池检测模块、电池结构和电池检测系统,所述电池检测模块,包括:柔性基膜、功能镀层、热熔胶膜层和封装前板膜,所述柔性基膜、所述功能镀层、所述热熔胶膜层和所述封装前板膜依次叠置封装,所述功能镀层设有间隔开分布的温度传感器、压力传感器、气体传感器、电位传感器,所述温度传感器、所述压力传感器、所述气体传感器和所述电位传感器均通过电极引出部引出。本发明实施例的电池检测模块,通过在电池内部设置该电池检测模块,可从多维度对电池的健康状态进行检测,且可及时并快速地将检测结果通过电极引出部进行引出,避免了数据的滞后性,达到了早期安全预警的目的。

技术研发人员:刘磊,张永跃,耿兆杰,袁文静,黄荣

受保护的技术使用者:北京新能源汽车股份有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!