一种全铁液流电池的碳毡电极改性方法与流程

本发明属于液流电池储能,具体地说是提供了一种全铁液流电池的碳毡电极改性方法。

背景技术:

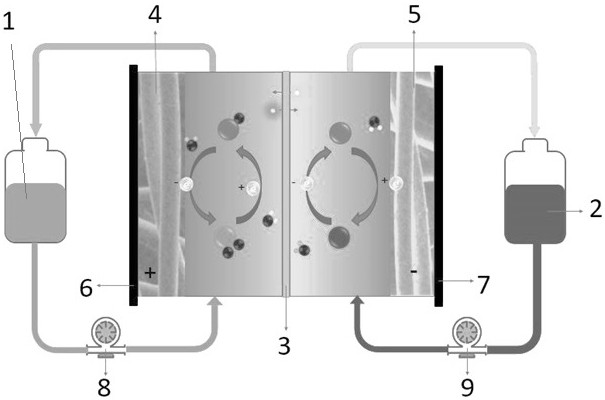

1、随着经济的大力发展,人们对于能源的消耗与日俱增,而化石能源的燃烧带来的环境问题无法避免。可再生能源如风能,太阳能的绿色能源是解决这一问题的有效途径,但风能和太阳能具有间歇性和不稳定性,其发电后直接并入电网容易对电网的稳定运行造成冲击。因此,目前亟需与可再生能源配套运行的长时储能系统,用来消化可再生能源的发电量,助力“碳达峰、碳中和”目标的实现。

2、在众多储能技术中,液流电池因其本身为水系电池,相比锂电无自燃起火风险,使用寿命长,设计灵活等特点是长时储能领域的新宠儿。全铁液流电池体系是液流电池领域中最成熟且目前已经得到商业化的电池体系,其商业化多用来与风电站和光伏发电站配套使用,可以解决二者发电不稳定以及不确定性等问题。

3、在液流电池中,电极是最重要的组件之一,其有着为正负极活性物质提供反应场所的重要作用。所以,液流电池用电极需要电极具有高电导率,高电化学活性,高孔隙率以及耐腐蚀等特点。液流电池的电极形式主要是石墨毡,石墨毡成本较低,耐腐蚀性强以及较高的导电率。但是,生产出厂的石墨毡也存在低电化学活性以及反应动力学较差的问题,这两点问题限制了液流电池的效率,使液流电池体系难以应用。

技术实现思路

1、为了解决全铁液流电池中电极电化学活性低以及反应动力学差的问题,本发明提供了一种全铁液流电池的碳毡电极改性方法。

2、为了实现上述目的,本发明所采用的技术方案如下:一种全铁液流电池的碳毡电极改性方法,其特征在于:包括如下步骤:

3、1)将碳毡放入管式炉中,在空气气氛中烧制;

4、2)配置不同浓度的fe2(so4)3甲醇溶液和二甲基咪唑甲醇溶液;

5、3)将热处理后的碳毡置入二甲基咪唑甲醇溶液,后将fe2(so4)3甲醇溶液倒入有碳毡的二甲基咪唑甲醇溶液;

6、4)将混合溶液和碳毡搅拌后取出干燥;

7、5)将干燥后的电极置入管式炉中,在氮气气氛中烧制;

8、6)取出烧制后的碳毡,先用盐酸清洗,后用去离子水清洗,清洗后干燥,即得改性后的碳毡电极。

9、其中,步骤1)具体为:将碳毡置入管式炉中,管式炉的升温速率为1~10℃/min,最高温度为400~600℃,烧制保温时间为5~7小时;

10、其中,步骤2)具体为:配置fe2(so4)3溶于甲醇溶液浓度为0.1~0.5 mol/l,配置二甲基咪唑溶于甲醇溶液浓度为0.1~0.5 mol/l;

11、其中,步骤3)具体为:将步骤1)中的碳毡浸入步骤2)中的二甲基咪唑甲醇溶液并搅拌,后将步骤2)中的fe2(so4)3甲醇溶液倒入含有碳毡的二甲基咪唑甲醇溶液;

12、其中,步骤4)具体为:将步骤3)中浸泡的碳毡搅拌4~6小时,后取出置入真空干燥箱,干燥温度为80~110 ℃,干燥时间为12~24小时。

13、其中,步骤5)具体为:将步骤4)中干燥后的碳毡取出置入管式炉中烧制,管式炉的升温速率为1~10℃/min,最高温度为600~1000℃,烧制保温时间为6~12小时。

14、其中,步骤6)具体为:将步骤5)中的电极取出后清洗,所用盐酸浓度为3~6mol/l,盐酸清洗1~5遍,去离子水清洗1~5遍,清洗后干燥温度为80~110 ℃,时间为12~24小时。

15、本发明的优点是:通过在溶液中进行浸泡搅拌以及管式炉中的烧制,可以有针对性地对现有碳毡电极亲水性和电化学活性较差的两个缺点进行改性。本方法是对电极进行浸泡后烧制的处理改善碳毡电极性能,其中可以轻松地通过改变浸泡溶液浓度、浸泡时间、烧制温度和时间来调控电极的表面形貌和反应位点,进一步控制电极的性能。通过高温烧制使改性后的电极可以有效提高全铁液流电池的电压效率。该工艺方法简单易行,可推广用于其它液流电池体系

技术特征:

1.一种全铁液流电池的碳毡电极改性方法,其特征在于:包括如下步骤:

2.根据权利要求1所述全铁液流电池的碳毡电极改性方法,其特征在于:在步骤1)中,管式炉的升温速率为1~10℃/min,烧制温度在400~600℃,烧制保温时间在5~7小时。

3.根据权利要求1所述全铁液流电池的碳毡电极改性方法,其特征在于:在步骤2)中,fe2(so4)3的甲醇溶液浓度为0.1-0.5 mol/l,二甲基咪唑的甲醇溶液浓度为0.1-0.5 mol/l。

4.根据权利要求1所述的全铁液流电池的碳毡电极改性方法,其特征在于:在步骤4)中,搅拌时间为4~6小时,干燥温度为80~110 ℃,干燥时间为12~24小时。

5.根据权利要求1所述全铁液流电池的碳毡电极改性方法,其特征在于:在步骤5)中,管式炉的升温速率为1~10℃/min,烧制温度为600~1000℃,烧制保温时间为6~12小时。

6.根据权利要求1所述全铁液流电池的碳毡电极改性方法,其特征在于:在步骤6)中,盐酸浓度为3~6mol/l;清洗过程中,盐酸清洗1~5遍,去离子水清洗1~5遍,清洗后干燥温度为80~110 ℃,干燥时间为12~24小时。

技术总结

本发明提供了一种全铁液流电池的碳毡电极改性方法,步骤如下;1)将碳毡放入管式炉中烧制;2)配置Fe<subgt;2</subgt;(SO<subgt;4</subgt;)<subgt;3</subgt;甲醇溶液和二甲基咪唑甲醇溶液;3)将热处理后的碳毡置入二甲基咪唑甲醇溶液,后将Fe<subgt;2</subgt;(SO<subgt;4</subgt;)<subgt;3</subgt;甲醇溶液倒入上述溶液;4)将混合溶液和碳毡搅拌后取出干燥;5)将干燥后的碳毡置入管式炉中,在氮气气氛中烧制;6)取出烧制后的碳毡,先用盐酸清洗,后用去离子水清洗,清洗后干燥,即得改性后的碳毡电极。本方案用于改性全铁液流电池碳毡电极,通过在溶液中进行浸泡搅拌以及管式炉中的烧制,可以改善碳毡电极的亲水性和电化学活性,有效提高全铁液流电池的电压效率。

技术研发人员:张启安,李波,刘东影,邢阳阳,孟欣,吴文琦

受保护的技术使用者:辽宁金谷炭材料股份有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!