一种高可靠特种陶瓷直插器件的封装工艺

本发明涉及封装,尤其涉及一种高可靠特种陶瓷直插器件的封装工艺。

背景技术:

1、目前航空、航天、船舶、兵器等领域大量使用了易于集成的表面贴装器件,但均是表贴类器件,直插类器件以后续检测操作方便,效率高、可靠性高等特点,为提高整机参数的可靠性提供了前提。

2、但是特种陶瓷直插器件由于腔体较深、焊盘悬空,在其封装过程中芯片焊接工艺和键合工艺是此类器件研发过程中的关键工艺难点,传统的封装工艺是使用导电银胶贴片和45°楔焊劈刀以及灌封料灌封,但传统的封装供应只能键合浅腔器件,用于特种陶瓷直插器件时,由于特种陶瓷直插器件具有腔体较深、焊盘悬空的特点,会产生漏电大、芯片与管壳烧结空洞率高、键合丝键合不牢固、可靠性低等问题。

技术实现思路

1、有鉴于此,本发明的目的是提供一种高可靠特种陶瓷直插器件的封装工艺,通过采用深腔真空烧结工艺和深腔键合工艺,使其封装的器件漏电小、烧结空洞率低、可靠性高。

2、本发明通过以下技术手段解决上述技术问题:

3、一种高可靠特种陶瓷直插器件的封装工艺,所述封装工艺是将芯片通过真空烧结工艺烧结在直插器件的导电区,再通过深腔键合工艺将键合丝的两端键合在芯片和直插器件的引出端上,最后再将管壳进行封焊,完成器件封装。

4、根据上述技术手段,通过采用深腔真空烧结工艺和深腔键合工艺,使特种陶瓷上封装的直插器件漏电小、烧结空洞率低、可靠性高。

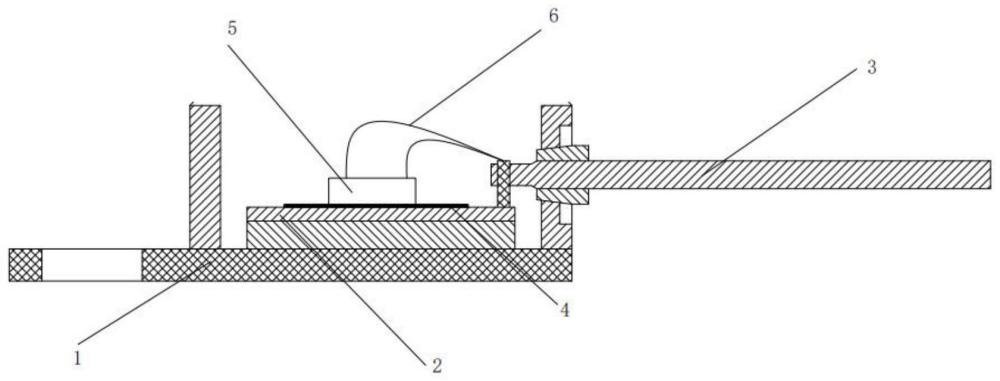

5、作为优选的,所述直插器件包括管壳,所述管壳的内部设置有导电区,所述管壳的内部四周设置为绝缘区,所述管壳的一侧设置有引出端。

6、进一步优选的,导电区和引出端均设置为可伐材料。

7、作为优选的,所述导电区和引出端上均设置有镀金层和镀镍层,所述镀金层的厚度至少为2um,所述镀镍层的厚度至少为3um。

8、进一步优选的,镀金层位于镀镍层之上,且在导电区和引出端的端面与镀镍层之间还镀有钛层,钛层的厚度为0.4um。

9、作为优选的,所述芯片的一侧设置有铝层,另一侧设置有银层,所述焊料片的成分包括铅、锡和银,铅、锡和银的比例为37:2:1。

10、进一步优选的,焊料片中铅、锡和银的比例为pb 92.5%、sn 5%、ag2.5%。

11、作为优选的,所述直插器件为二极管、三极管、mos管中的一种或多种。

12、作为优选的,所述封装工艺具体包括以下步骤:

13、s1.选材,选取器件管壳、焊料片、芯片和键合丝;

14、s2.采用深腔真空烧结工艺将芯片通过焊料片固定在管壳的导电区;

15、s3.采用深腔键合工艺将键合丝的两端键合在芯片和管壳的引出端上;

16、s4.采用平行缝焊机将管壳进行封焊,完成器件封装。

17、根据上述技术手段,通过深腔真空烧结工艺先将芯片烧结在导电区上,能够使芯片与导电区具有剪切力大、漏电小、空洞率低等特点;再通过深腔键合工艺使键合丝将芯片与引出端电连接,能够提高器件键合后拉力强度的一致性和可靠性。

18、作为优选的,所述s2步骤具体包括:

19、s21.将焊料片和芯片在管壳内的位置摆放后,再放入真空回流炉的烧结区;

20、s22.开启真空回流炉,将温度升至烧结温度,并在升温过程中,分步通入气体;

21、s23.真空回流炉内温度升至320-330℃时,保持25-35s的烧结时间,烧结后,降温至室温,再取出烧结完成的器件。

22、作为优选的,所述s22步骤中,升温过程中,间隙通入氮气,氮气的通入流速为15-16slm,在温度上升至130-180℃时,通入甲酸,甲酸的通入时间为300-400s。

23、根据上述技术手段,通过通入氮气,对真空回流炉腔体清洁,清洗完成后保持腔体内处于4mbar的真空状态;再通过通入甲酸,能够在高温下形成气态,从而与金属陶瓷管壳、焊料片和芯片等材料进行保护,避免发生高温氧化作用。

24、进一步优选的,氮气的通入流速为15.4slm;甲酸的通入时间为300s。

25、作为优选的,所述s3步骤具体包括:

26、s31.根据工艺要求选择深腔键合设备、键合丝和劈刀的型号;

27、s32.通过深腔键合设备设置第一个键合点和第二个键合点的工艺条件,第一个键合点设置在芯片键合处;第二个键合点设置在管壳内部一侧管壁的导电区上;

28、s33.利用深腔键合设备通过键合丝使第一键合点芯片、第二键合点和管壳导电区进行可靠的连接。

29、根据上述技术手段,由于目前流行的键合方式为平面键合工艺,本方案中的高可靠特种陶瓷表面贴器件为深腔立体结构,不适合平面键合工艺,因此,通过采用深腔键合工艺,实现键合丝与芯片、管壳导电区的有效连接,从而提高器件键合后的可靠性和一致性。

30、进一步优选的,键合丝为硅铝丝,直径100~500um。

31、作为优选的,所述s32步骤中,第一个键合点的工艺条件为:键合功率:195mw~210mw,键合压力:375g~415g,键合时间:300ms~330ms,形变大小95~115um;第二个键合点的工艺条件为:键合功率:205mw~220mw,键合压力:385g~425g,键合时间:300ms~330ms,形变大小:105~125um。

32、采用上述方案的本申请,具有如下有益效果:

33、1.通过采用深腔真空烧结工艺和深腔键合工艺,使特种陶瓷表面封装的直插器件漏电小、烧结空洞率低、可靠性高;

34、2.使用深腔真空回流焊烧结工艺,具有剪切力大、可靠性高、空洞率低等特点;采用深腔键合工艺,能够提高器件键合后的可靠性和一致性,使器件的工作温度范围为-55℃~150℃,实用性强;

35、3.本工艺易于实现自动化,从而能够提高生产效率。

技术特征:

1.一种高可靠特种陶瓷直插器件的封装工艺,其特征在于,所述封装工艺是将芯片通过真空烧结工艺烧结在直插器件的导电区,再通过深腔键合工艺将键合丝的两端键合在芯片和直插器件的引出端上,最后再将管壳进行封焊,完成器件封装。

2.根据权利要求1所述的封装工艺,其特征在于,所述直插器件包括管壳,所述管壳的内部设置有导电区,所述管壳的内部四周设置为绝缘区,所述管壳的一侧设置有引出端。

3.根据权利要求2所述的封装工艺,其特征在于,所述导电区和引出端上均设置有镀金层和镀镍层,所述镀金层的厚度至少为2um,所述镀镍层的厚度至少为3um。

4.根据权利要求1所述的封装工艺,其特征在于,所述芯片的一侧设置有铝层,另一侧设置有银层,所述焊料片的成分包括铅、锡和银,铅、锡和银的比例为37:2:1。

5.根据权利要求1所述的封装工艺,其特征在于,所述直插器件为二极管、三极管、mos管中的一种或多种。

6.根据权利要求1-5任一项所述的封装工艺,其特征在于,所述封装工艺具体包括以下步骤:

7.根据权利要求6所述的封装工艺,其特征在于,所述s2步骤具体包括:

8.根据权利要求7所述的封装工艺,其特征在于,所述s22步骤中,升温过程中,间隙通入氮气,氮气的通入流速为15-16slm,在温度上升至130-180℃时,通入甲酸,甲酸的通入时间为300-400s。

9.根据权利要求6所述的封装工艺,其特征在于,所述s3步骤具体包括:

10.根据权利要求9所述的封装工艺,其特征在于,所述s32步骤中,第一个键合点的工艺条件为:键合功率:195mw~210mw,键合压力:375g~415g,键合时间:300ms~330ms,形变大小95~115um;第二个键合点的工艺条件为:键合功率:205mw~220mw,键合压力:385g~425g,键合时间:300ms~330ms,形变大小:105~125um。

技术总结

本发明涉及封装技术领域,尤其涉及一种高可靠特种陶瓷直插器件的封装工艺,所述封装工艺是将芯片通过真空烧结工艺烧结在直插器件的导电区,再通过深腔键合工艺将键合丝的两端键合在芯片和直插器件的引出端上,最后再将管壳进行封焊,完成器件封装。其目的在于,通过采用深腔真空烧结工艺和深腔键合工艺,使其封装的器件漏电小、烧结空洞率低、可靠性高。

技术研发人员:杨剑群,贺强,李兴冀

受保护的技术使用者:哈尔滨工业大学重庆研究院

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!