一种永磁铁氧体湿压磁瓦的制备方法与流程

本发明涉及湿压磁瓦制备,具体为一种永磁铁氧体湿压磁瓦的制备方法。

背景技术:

1、铁氧体由于具有较高的矫顽力和化学稳定性,被广泛应用于汽车、家电、计算机等领域。永磁铁氧体湿压磁瓦常规的生产工艺为制粉、脱水、磁场成型、烧结、磨削和清洗包装。湿压磁场成型是制造高性能的各向异性铁氧体永磁材料常用成型方法,其特点是在压制成型时,通过外加磁场的作用使坯件内的铁氧体颗粒织构化。这样的坯件烧结后即成为各向异性的永磁产品。

2、目前,永磁铁氧体湿压磁瓦的生产过程中,容易产生问题工序为磁场成型工序,尤其成型时的“走水技术”,现有工艺料浆含水率高,且成型周期较长,磁瓦坯件的合格率难以稳定提升。

3、针对永磁铁氧体湿压磁瓦生产工艺中出现的以上技术问题,需要综合考虑如何降低浆料的含水量,缩短成型周期,同时提高坯件的磁场取向度,是目前亟需解决的一项重要技术问题。

技术实现思路

1、为了解决现有技术中存在的问题,本发明提供了一种永磁铁氧体湿压磁瓦的制备方法,通过降低浆料的含水量,添加表面活性剂结合浆料捏合技术,实现高浓、高磁场取向度和高效率成型目的。

2、本发明解决上述技术问题所采用的技术方案如下:

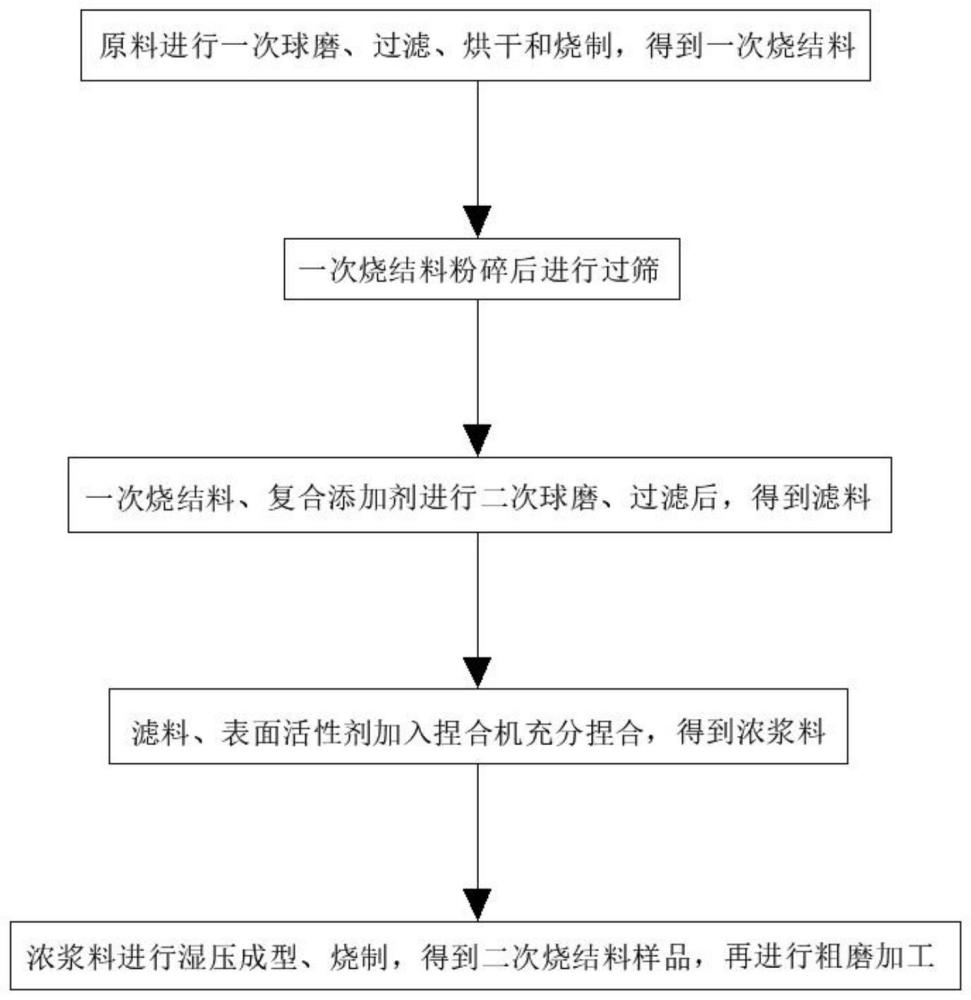

3、一种永磁铁氧体湿压磁瓦的制备方法,包括以下工艺步骤:

4、步骤一、将原料进行一次球磨得到一次浆料,然后将一次浆料进行过滤、烘干得到物料,再将物料进行烧制后冷却至室温,得到一次烧结料;

5、步骤二、将步骤一得到的一次烧结料粉碎后进行过筛;

6、步骤三、将步骤二过筛后的一次烧结料进行二次球磨,并按与原料1:(91~94)的质量比向球磨机内加入复合添加剂,二次球磨后得到二次浆料,然后将二次浆料进行过滤,得到滤料;其中,所述复合添加剂包括如下重量份的组分:三氧化二铝0.1~0.4份、碳酸钙0.3~1.4份、硼酸钙0.1~0.6份、二氧化硅0.2~0.4份;

7、步骤四、将步骤三得到的滤料加入捏合机,同时加入表面活性剂进行捏合,滤料与表面活性剂充分混合后得到浓浆料;

8、步骤五、将步骤四得到的浓浆料进行湿压成型,成型磁场850~1500ka/m,成型周期40~50s;然后将湿压成型后的样品进行烧制,得到二次烧结料样品,再将二次烧结料样品进行粗磨加工,得到永磁铁氧体磁瓦成品。

9、作为本发明进一步改进的技术方案,所述原料由三氧化二铁和碳酸锶混合而成,三氧化二铁与碳酸锶的摩尔比为(5.8~6.0):1。

10、作为本发明进一步改进的技术方案,所述由三氧化二铁和碳酸锶混合而成的原料加入球磨机中进行一次球磨处理,球磨时间为1~2h。

11、作为本发明进一步改进的技术方案,所述步骤一中,物料采用马弗炉进行烧制,于炉内1280~1330℃的温度下烧制1~3h。

12、作为本发明进一步改进的技术方案,所述步骤二中,粉碎后的一次烧结料采用60~200目的标准分样筛进行过筛。

13、作为本发明进一步改进的技术方案,所述步骤三中,二次球磨处理时间为9~15h,球磨机内料球水的质量比为1:(6~12):(1.5~2.5)。

14、作为本发明进一步改进的技术方案,所述步骤三中,二次球磨后二次浆料的平均粒度为0.7~1.0um,经过滤得到滤料的含水率保持为26~31%。

15、作为本发明进一步改进的技术方案,所述步骤三中,所述表面活性剂的加入量占滤料质量的0.2%~3.0%,且表面活性剂为聚乙烯二醇、山梨糖醇和油酸中一种或多种组分组成。

16、作为本发明进一步改进的技术方案,所述步骤四中,采用捏合机将低含水量的浓浆料与表面活性剂充分糅合,降低浓浆料的表面粘性,用以提高磁场取向度。

17、作为本发明进一步改进的技术方案,所述步骤五中,湿压成型过程中采用的成型磁场为850ka/m。

18、与现有技术相比,本发明的有益效果是:

19、1、本发明的永磁铁氧体湿压磁瓦制备过程中,影响工作效率和合格率重要一环是成型工序,而影响成型效率和合格率的关键点是压制过程中“走水”的问题;本发明的制备过程中通过降低浆料含水率至26~31%,提高磁瓦成型效率和合格率。但浆料含水率降低后,浆料流动性变差,浆料更粘稠,磁场取向度则相应变差,为了解决该技术问题,本发明在降低浆料含水率后加入分散剂,由于浆料太粘稠,分散剂不能和浆料完全混合均匀,本发明采用捏合机将低含水量的浓浆料与表面活性剂充分糅合一起,从而降低浓浆料的表面粘性,提高浓浆料的流动性,用以提高浓浆料的磁场取向度。

20、2、本发明采用低含水率的浆料使得坯件的成型周期大幅缩短,提高成型效率;此外,低含水率的浆料使得成型走水不均匀现象减少,提高坯件合格率。使用捏合机使得表面活性剂与高浓料浆充分混合,再配合高磁场强度成型,使得坯件的磁场取向度更高,更有利于磁性能提升。

技术特征:

1.一种永磁铁氧体湿压磁瓦的制备方法,其特征在于,包括以下工艺步骤:

2.根据权利要求1所述的永磁铁氧体湿压磁瓦的制备方法,其特征在于,所述原料由三氧化二铁和碳酸锶混合而成,三氧化二铁与碳酸锶的摩尔比为(5.8~6.0):1。

3.根据权利要求2所述的永磁铁氧体湿压磁瓦的制备方法,其特征在于,所述由三氧化二铁和碳酸锶混合而成的原料加入球磨机中进行一次球磨处理,球磨时间为1~2h。

4.根据权利要求1所述的永磁铁氧体湿压磁瓦的制备方法,其特征在于,所述步骤一中,物料采用马弗炉进行烧制,于炉内1280~1330℃的温度下烧制1~3h。

5.根据权利要求1所述的永磁铁氧体湿压磁瓦的制备方法,其特征在于,所述步骤二中,粉碎后的一次烧结料采用60~200目的标准分样筛进行过筛。

6.根据权利要求1所述的永磁铁氧体湿压磁瓦的制备方法,其特征在于,所述步骤三中,所述步骤三中,二次球磨处理时间为9~15h,球磨机内料球水的质量比为1:(6~12):(1.5~2.5)。

7.根据权利要求6所述的永磁铁氧体湿压磁瓦的制备方法,其特征在于,所述步骤三中,二次球磨后二次浆料的平均粒度为0.7~1.0um,经过滤得到滤料的含水率保持为26~31%。

8.根据权利要求1所述的永磁铁氧体湿压磁瓦的制备方法,其特征在于,所述步骤三中,所述表面活性剂的加入量占滤料质量的0.2%~3.0%,且表面活性剂为聚乙烯二醇、山梨糖醇和油酸中一种或多种组分组成。

9.根据权利要求1所述的永磁铁氧体湿压磁瓦的制备方法,其特征在于,所述步骤四中,采用捏合机将低含水量的浓浆料与表面活性剂充分糅合,降低浓浆料的表面粘性,用以提高磁场取向度。

10.根据权利要求1所述的永磁铁氧体湿压磁瓦的制备方法,其特征在于,所述步骤五中,湿压成型过程中采用的成型磁场为850ka/m。

技术总结

本发明公开了一种永磁铁氧体湿压磁瓦的制备方法,包括以下工艺步骤:将原料进行一次球磨得到一次浆料,然后将一次浆料进行过滤、烘干得到物料,再将物料进行烧制后冷却至室温,得到一次烧结料;再将一次烧结料粉碎后进行过筛,过筛后的一次烧结料进行二次球磨,二次球磨后得到二次浆料,过滤后得到滤料,再将滤料与表面活性剂加入捏合机充分捏合后,得到浓浆料;浓浆料进行湿压成型、烧制,得到二次烧结料样品,最后进行粗磨加工,得到永磁铁氧体磁瓦成品。本发明通过降低浆料的含水量,添加表面活性剂结合料浆捏合技术,实现高浓、高取向度和高效率成型目的。

技术研发人员:徐凯

受保护的技术使用者:安徽龙磁科技股份有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!