一种微波介质陶瓷谐振器表面金属化方法

本发明涉及陶瓷表面处理,具体为一种微波介质陶瓷谐振器表面金属化方法,金属化为双层金属化涂层。

背景技术:

1、微波介质陶瓷具有高介电常数、低频率温度系数以及高品质因数等特性,广泛应用于移动通信领域。目前微波介质陶瓷表面金属化主要采用传统丝网印刷银浆并高温烧结的工艺,但成本高、污染严重等成为该技术面临的问题。此外,膜基体系热膨胀系数匹配度低、膜基界面结合强度较差等也限制了该技术的推广应用。

2、固体粉末气相法属于一类化学气相沉积方法,是以气态化合物作为载体实现待沉积金属元素在基体表面释放、生长的涂层制备技术,具有高沉积速率且适用于复杂形状基体,应用于陶瓷金属化领域,在陶瓷表面沉积一层金属化涂层,可以显著提高陶瓷表面润湿性,降低界面残余应力。磁控溅射技术属于典型的物理气相沉积技术,是通过氩离子轰击使靶材发生溅射实现原子在基体沉积的薄膜制备技术,薄膜厚度可控、纯净度较高,适用于多种金属薄膜的沉积。

3、因此可将此方法应用于微波介质陶瓷表面,来解决现有技术中陶瓷/金属热膨胀系数匹配度差、界面孔洞及裂纹较多的问题。

技术实现思路

1、本发明为了解决微波介质陶瓷表面金属化中,陶瓷/金属热膨胀系数匹配度差、界面孔洞及裂纹较多的问题,提供了一种改进的微波介质陶瓷表面金属化的方法。

2、本发明是通过如下技术方案来实现的:一种微波介质陶瓷谐振器表面金属化方法,包括两次涂层沉积,形成双层金属化涂层;具体步骤如下:

3、第一步:将微波介质陶瓷谐振器进行预处理;

4、第二步:采用非接触式固体粉末气相沉积方法,将预处理后的微波介质陶瓷谐振器放置于模具中并一同放入瓷坩埚内,确保模具不触碰瓷坩埚内壁,在瓷坩埚与模具之间填充包埋固体粉末,确保模具被包埋固体粉末完全包裹,瓷坩埚加坩埚盖;然后将瓷坩埚置于石英管式炉中,真空氛围,在高温下进行涂层沉积,保温一段时间,炉温冷却到室温,清洗并干燥,得到表面钛金属化微波介质陶瓷;该石英管式炉先抽真空后,再采用稀有气体清洗后使用。

5、第三步:采用磁控溅射技术,将表面钛金属化的微波介质陶瓷,以一定角度倾斜放置于带有旋转基片台的磁控溅射仪中,用馈电孔作为支撑,在磁控溅射仪中设置金属银靶材;采用直流恒流溅射电源,首先达到本底真空氛围,然后通入氩气,维持一定溅射气压,维持溅射电流,溅射一层银涂层,得到微波介质陶瓷谐振器表面双层金属化涂层,即微波介质陶瓷谐振器表面钛/银双层金属化涂层。

6、本发明所采用金属化方法具体过程:微波介质陶瓷基体试样放置于模具之中,然后将模具放置于瓷坩埚内,填入固体包埋粉末,确保模具周围被粉末完全包裹,瓷坩埚加盖;然后将瓷坩埚放置于石英管式炉中,加热保温进行气相沉积,最终得到微波介质陶瓷表面钛金属化涂层;再将制得的钛金属化微波介质陶瓷置于磁控溅射仪中的旋转基片台上,进行溅射镀银。

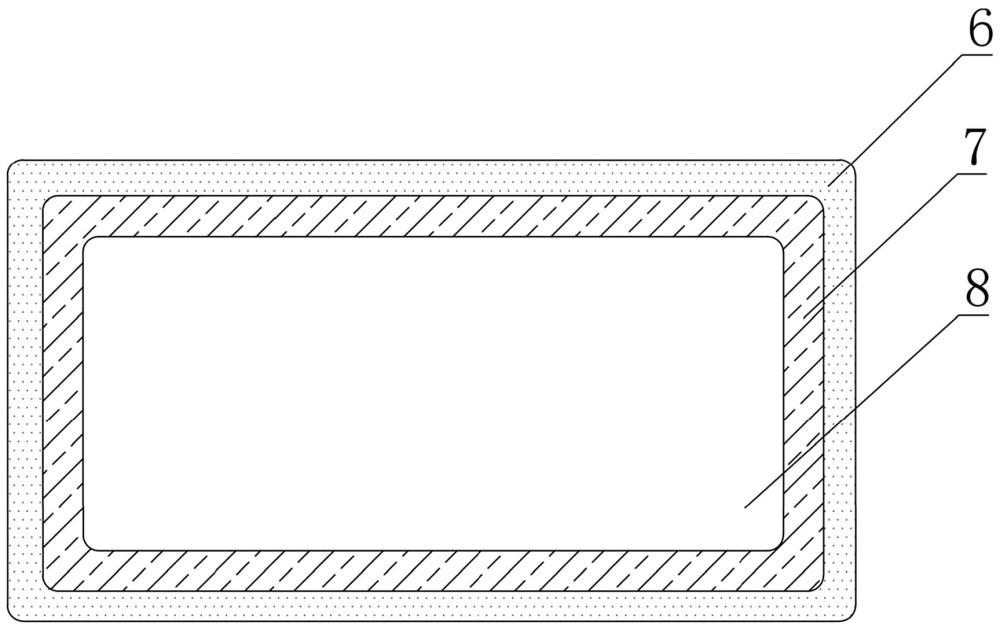

7、进一步的,所述微波介质陶瓷谐振器的双层金属化涂层为:内层为钛过渡层,外层为银焊接导电层。

8、进一步的,第一步中,微波介质陶瓷谐振器预处理具体过程为:分别采用100#,400#,800#,1000#,1500#,2000#,3000#碳化硅粉末对微波介质陶瓷谐振器表面进行打磨,再依次采用丙酮、去离子水进行超声清洗,烘干备用。

9、优选的,第二步中,非接触式固体粉末气相沉积方法所采用的模具为中空的周侧开孔的圆柱体模具,所述模具上加坩埚盖,所述模具使微波介质陶瓷谐振器与包埋固体粉末隔离开来。进一步的,模具、瓷坩埚与坩埚盖的材质均为氧化铝陶瓷。

10、优选的,所述包埋固体粉末为海绵钛与碘单质的混合物,而且所述混合物采用行星式球磨机进行充分研磨、混合。

11、优选的,第二步中,涂层沉积温度为1000 °c~1100 °c;保温时间为20~30分钟。

12、优选的,第三步中的溅射气压维持约0.5 pa;磁控溅射功率为10~30 w/cm2。

13、与现有技术相比本发明具有以下有益效果:本发明所提供的一种微波介质陶瓷谐振器表面金属化方法,通过固体粉末气相法以及磁控溅射技术在微波介质陶瓷谐振器表面制备钛/银双层涂层,实现谐振器表面金属化。通过特制模具实现待沉积表面与包埋固体粉末分离,避免基体表面钛原子浓度过高导致晶粒粗大;本发明的优势在于维持了钛晶粒在氧化铝陶瓷基体表面的形核速率与生长速率之间的平衡,实现了涂层晶粒细化,抑制了膜基界面孔洞及裂纹的产生;相比现有丝网印刷烧银金属化方法,本发明通过磁控溅射银涂层,实现了微波介质陶瓷谐振器表面的高润湿性以及导电性。本发明可以实现微波介质陶瓷谐振器表面金属化涂层的快速制备,其积极效果是操作简便、节约能源,所得双层涂层致密、组织成分均匀,膜基结合良好,基体与双层涂层之间热膨胀系数匹配度高,残余应力小。

技术特征:

1.一种微波介质陶瓷谐振器表面金属化方法,其特征在于:包括两次涂层沉积,形成双层金属化涂层;具体步骤如下:

2.根据权利要求1所述的一种微波介质陶瓷表面金属化的方法,其特征在于:所述微波介质陶瓷谐振器的双层金属化涂层为:内层为钛过渡层,外层为银焊接导电层。

3.根据权利要求1所述的一种微波介质陶瓷表面金属化的方法,其特征在于:第一步中,微波介质陶瓷谐振器预处理具体过程为:分别采用100#,400#,800#,1000#,1500#,2000#,3000#碳化硅粉末对微波介质陶瓷谐振器表面进行打磨,再依次采用丙酮、去离子水进行超声清洗,烘干备用。

4.根据权利要求1所述的一种微波介质陶瓷表面金属化的方法,其特征在于:第二步中,非接触式固体粉末气相沉积方法所采用的模具为中空的周侧开孔的圆柱体模具,所述模具上加坩埚盖,所述模具使微波介质陶瓷谐振器与包埋固体粉末隔离开来。

5.根据权利要求4所述的一种微波介质陶瓷表面金属化的方法,其特征在于:第二步中的模具、瓷坩埚与坩埚盖的材质均为氧化铝陶瓷。

6.根据权利要求1所述的一种微波介质陶瓷表面金属化的方法,其特征在于:所述包埋固体粉末为海绵钛与碘单质的混合物,而且所述混合物采用行星式球磨机进行充分研磨、混合;海绵钛与碘单质的质量比为1:1~4:1。

7.根据权利要求1所述的一种微波介质陶瓷表面金属化的方法,其特征在于:第二步中,涂层沉积温度为1000 °c~1100 °c,升温速率10 °c/min。

8.根据权利要求1所述的一种微波介质陶瓷表面金属化的方法,其特征在于:第二步中,保温时间为20~30分钟,待冷却时降温速率10 °c/min,。

9.根据权利要求1所述的一种微波介质陶瓷表面金属化的方法,其特征在于:第三步中的本底真空为5×10-3 pa,溅射气压维持0.5 pa。

10.根据权利要求1所述的一种微波介质陶瓷表面金属化的方法,其特征在于:第三步中的磁控溅射功率为10~30 w/cm2。

技术总结

本发明公开了一种微波介质陶瓷谐振器表面金属化方法,涉及陶瓷表面处理技术领域。包括两步涂层沉积,内层为钛过渡层,外层为银焊接导电层。第一步采用非接触式固体粉末气相沉积制备微波介质陶瓷表面钛金属化涂层,能够有效抑制待沉积表面钛原子浓度过高引起的晶粒粗大;第二步通过磁控溅射技术在第一步制得的钛金属化陶瓷表面溅射一层银涂层,实现金属化陶瓷表面的高润湿性。通过两步制备方法,内层钛涂层作为过渡层实现热膨胀系数的过度,外层银涂层作为焊接导电层实现微波介质陶瓷谐振器的封装。本发明操作简便、节约能源,所得双层涂层致密、组织成分均匀,膜基结合良好,基体与双层涂层之间热膨胀系数匹配度高,残余应力小。

技术研发人员:邢学刚,刘二强,王永胜,树学峰,吴玉程

受保护的技术使用者:太原科技大学

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!