一种半导体工艺方法及装置与流程

本申请属于半导体集成电路制造,特别是涉及一种半导体工艺方法及装置。

背景技术:

1、在半导体制造中,rie(reaction ion etching,反应离子刻蚀)工艺的原理主要是通过解离气体后得到等离子体,使等离子体对晶圆进行物理轰击和化学反应,达到刻蚀目的。

2、反应离子刻蚀工艺的刻蚀腔体一般会使用到石英件(二氧化硅)作为cover ring(盖环)、insulatorring(绝缘环)、shieldring(遮挡环)等部件。由于石英件暴露于刻蚀腔体的plasma(等离子体)环境中,石英件表面会被刻蚀而导致表面粗糙度发生变化。

3、按照刻蚀腔体对polymer(副产物)的处理办法分类,腔体一般分为depositionmode(沉积模式)腔体及clean mode(清洁模式)腔体,无论选择某种方式,对石英件的粗糙度都会有严格的要求。

4、当石英件的粗糙度不满足腔体要求时,都会导致腔体内晶圆造成颗粒污染缺陷。目前解决办法一般为对石英件定义一个较短的使用时间长度,到达此时间长度时对刻蚀腔体进行保养,更换石英件或将石英件送外喷砂或酸腐蚀处理,以适应不同模式的刻蚀腔体对石英件的粗糙度需求。这种做法不能有效避免产品缺陷,对产品的质量影响很大,而且会增加维护成本,机台利用率也会降低。

5、因此,亟待一种可以满足不同模式的刻蚀腔体对石英件的粗糙度需求同时避免频繁的维护要求的工艺方法。

6、应该注意,上面对技术背景的介绍只是为了方便对本申请的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的,不能仅仅因为这些方案在本申请的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现思路

1、鉴于以上现有技术的缺点,本申请的目的在于提供一种半导体工艺方法及装置,用于解决现有技术中反应离子刻蚀工艺中不同模式的副产物处理工艺对石英件的粗糙度需求不同且维护效能低的问题。

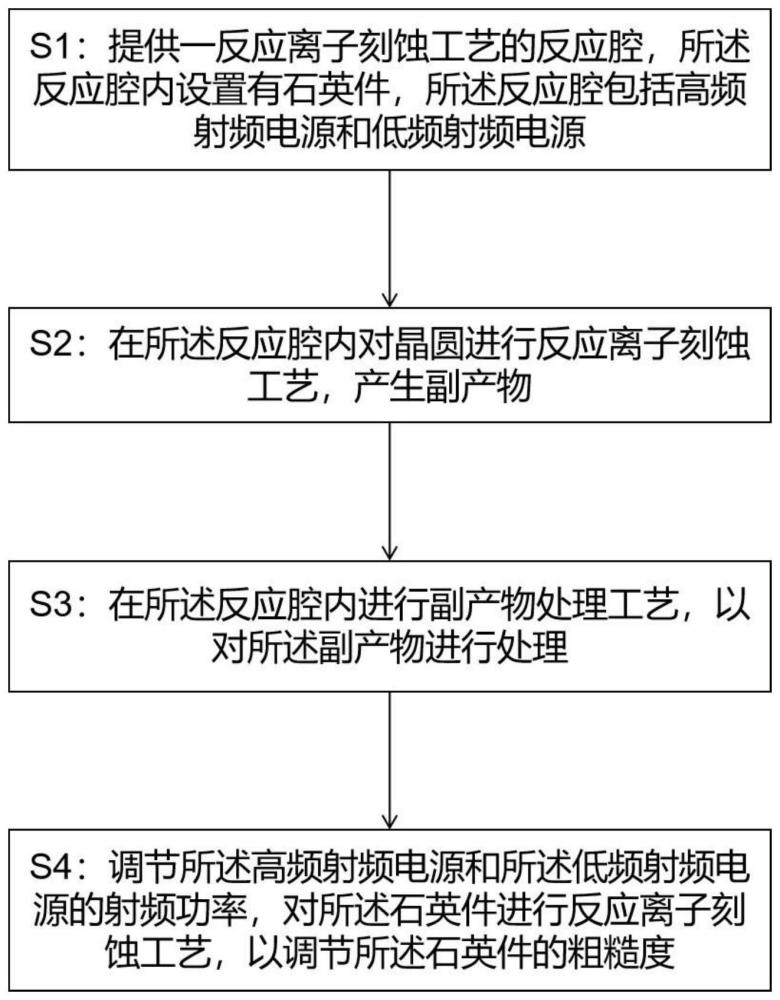

2、为实现上述目的,本申请提供一种半导体工艺方法,所述半导体工艺方法包括:

3、提供一反应离子刻蚀工艺的反应腔,所述反应腔内设置有石英件,所述反应腔包括高频射频电源和低频射频电源;

4、调节所述高频射频电源和所述低频射频电源的射频功率,对所述石英件进行反应离子刻蚀工艺,以调节所述石英件的粗糙度。

5、可选地,所述半导体工艺还包括以下步骤:

6、在所述反应腔内对晶圆进行反应离子刻蚀工艺,产生副产物;

7、在所述反应腔内进行副产物处理工艺,以对所述副产物进行处理。

8、可选地,所述反应腔采用清洁方法进行所述副产物处理工艺,通过化学反应和物理轰击使所述副产物气体化后被排出所述反应腔时,对所述石英件进行反应离子刻蚀工艺的方法为:调节所述高频射频电源的射频功率为100w-3000w,调节所述低频射频电源的射频功率为0w-50w,以降低所述石英件的粗糙度。

9、可选地,对所述石英件进行反应离子刻蚀工艺时,使用包含氟元素和碳元素的反应气体进行解离后得到等离子体对所述石英件进行化学刻蚀,并通入氧气。

10、可选地,对所述石英件进行反应离子刻蚀工艺时通入的氧气在通入所述反应腔的气体中占比为0-30%。

11、可选地,所述反应腔采用沉积方法进行所述副产物处理工艺,通过化学反应使所述副产物沉积在所述石英件上并进行定时清除时,对所述石英件进行反应离子刻蚀工艺的方法为:调节所述高频射频电源的射频功率为0w-1000w,调节所述低频射频电源的射频功率为100w-2000w,以提高所述石英件的粗糙度。

12、可选地,对所述石英件进行反应离子刻蚀工艺时,使用轰击气体解离为等离子体后对所述石英件进行物理轰击,并通入包括氟元素和氧气的气体与物理轰击后的产物进行化学反应以形成气体后挥发排出;或通入包括碳元素、氟元素和氧气的气体与物理轰击后的产物进行化学反应以形成气体后挥发排出。

13、可选地,采用包含氩气、氪气或氙气中的一个或一个以上的任意组合的轰击气体对所述石英件进行物理轰击。

14、可选地,所述反应腔内设置有静电吸附盘,所述静电吸附盘用于放置晶圆;对所述石英件进行反应离子刻蚀工艺时,于所述静电吸附盘上放置挡片晶圆。

15、本申请还提供一种半导体工艺装置,所述半导体工艺装置中包括用于反应离子刻蚀的反应腔,所述反应腔内包括石英件,所述半导体工艺装置采用上述任意一种所述的半导体工艺方法调节所述石英件的粗糙度。

16、如上,本申请的半导体工艺方法及装置,具有以下有益效果:

17、本申请通过设置反应离子刻蚀石英件的射频电源频率和功率,适应不同副产物处理方法的石英件粗糙度需求,减少晶圆表面颗粒物,提高产品良率,延长维护周期和石英件的使用寿命,提高生产效能;

18、本申请降低石英件粗糙度时,反应气体中通入氧气提高石英件的刻蚀速率;

19、本申请提高石英件粗糙度时,使用含碳、氟元素气体和氧气,减少轰击石英件后产生的粉末污染;

20、本申请通过反应离子刻蚀石英件时使用挡片晶圆,保护静电吸附盘不受损伤。

技术特征:

1.一种半导体工艺方法,其特征在于,所述半导体工艺方法包括:

2.根据权利要求1所述的半导体工艺方法,其特征在于,所述半导体工艺还包括以下步骤:

3.根据权利要求2所述的半导体工艺方法,其特征在于,所述反应腔采用清洁方法进行所述副产物处理工艺,通过化学反应和物理轰击使所述副产物气体化后被排出所述反应腔时,对所述石英件进行反应离子刻蚀工艺的方法为:调节所述高频射频电源的射频功率为100w-3000w,调节所述低频射频电源的射频功率为0w-50w,以降低所述石英件的粗糙度。

4.根据权利要求3所述的半导体工艺方法,其特征在于,对所述石英件进行反应离子刻蚀工艺时,使用包含氟元素和碳元素的反应气体进行解离后得到等离子体对所述石英件进行化学刻蚀,并通入氧气。

5.根据权利要求4所述的半导体工艺方法,其特征在于,对所述石英件进行反应离子刻蚀工艺时通入的氧气在通入所述反应腔的气体中占比为0-30%。

6.根据权利要求2所述的半导体工艺方法,其特征在于,所述反应腔采用沉积方法进行所述副产物处理工艺,通过化学反应使所述副产物沉积在所述石英件上并进行定时清除时,对所述石英件进行反应离子刻蚀工艺的方法为:调节所述高频射频电源的射频功率为0w-1000w,调节所述低频射频电源的射频功率为100w-2000w,以提高所述石英件的粗糙度。

7.根据权利要求6所述的半导体工艺方法,其特征在于,对所述石英件进行反应离子刻蚀工艺时,使用轰击气体解离为等离子体后对所述石英件进行物理轰击,并通入包括氟元素和氧气的气体与物理轰击后的产物进行化学反应以形成气体后挥发排出;或通入包括碳元素、氟元素和氧气的气体与物理轰击后的产物进行化学反应以形成气体后挥发排出。

8.根据权利要求7所述的半导体工艺方法,其特征在于,采用包含氩气、氪气或氙气中的一个或一个以上的任意组合的轰击气体对所述石英件进行物理轰击。

9.根据权利要求1所述的半导体工艺方法,其特征在于,所述反应腔内设置有静电吸附盘,所述静电吸附盘用于放置晶圆;对所述石英件进行反应离子刻蚀工艺时,于所述静电吸附盘上放置挡片晶圆。

10.一种半导体工艺装置,其特征在于,所述半导体工艺装置中包括用于反应离子刻蚀的反应腔,所述反应腔内包括石英件,所述半导体工艺装置采用权利要求1-9中任意一项所述的半导体工艺方法调节所述石英件的粗糙度。

技术总结

本申请提供一种半导体工艺方法及装置,方法包括:提供包括石英件、高频射频电源和低频射频电源的反应离子刻蚀工艺反应腔;调节高频射频电源和低频射频电源的频率和功率,反应离子刻蚀石英件以调节石英件粗糙度。本申请通过设置反应离子刻蚀石英件的射频电源频率和功率,适应不同副产物处理方法的石英件粗糙度需求,减少晶圆表面颗粒物,提高产品良率,延长维护周期和石英件的使用寿命,提高生产效能;同时降低石英件粗糙度时,反应气体中通入氧气提高石英件的刻蚀速率;另外,提高石英件粗糙度时,使用含碳、氟元素气体和氧气,减少轰击石英件后产生的粉末污染;最后,通过反应离子刻蚀石英件时使用挡片晶圆,保护静电吸附盘不受损伤。

技术研发人员:张学权,王立志

受保护的技术使用者:杭州富芯半导体有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!