一种铟添加的高性能高耐腐蚀镧铈稀土磁体及其制备方法与流程

本发明属于稀土磁体,涉及一种铟添加的高性能高耐腐蚀镧铈稀土磁体及其制备方法。

背景技术:

1、传统的稀土永磁的结晶组成主要是由主相和富稀土相组成,富稀土相有两个重大作用:1、少量富稀土相均匀分布在主相边界,起到去交换耦合的作用,实现磁硬化,达到磁体的高矫顽力的作用。2、富稀土相在高温烧结时融化,起到液相助烧的作用,保证稀土磁体的致密化。理想的内部组织是每一个主相的边界都均匀的包裹着富稀土相,但因为镨钕等稀土的熔点较高(1000℃左右),在500℃左右的回火温度下,很难形成完整的覆盖主相的边界相。通常添加的铝、铜、锆、钛、铌、钴等辅助金属的熔点也普遍在1000℃以上,这就导致富稀土相很难在回火过程中形成流动性较好的液态,无法均匀分布在主相的边缘。而添加了镧铈稀土的钕铁硼磁体因为镧铈含量的增加其富稀土相会聚集在某些晶界处,而且镧铈活性高于钕等稀土元素,容易吸氧,严重影响了永磁体的磁性能和防腐蚀性能。

2、针对传统的稀土永磁富稀土相尤其是镧铈稀土磁体富钕相不能在回火过程中形成均匀的富稀土相的问题,迫切需要引进新的元素,能降低富稀土相的熔点、提高富稀土相的流动性和抗氧化性能,从而达到提高磁体性能的目的。

技术实现思路

1、本发明的目的是针对现有技术存在的上述问题,提出了一种可提高磁体矫顽力且降低失重率的铟添加的高性能高耐腐蚀镧铈稀土磁体的制备方法。

2、本发明的目的可通过下列技术方案来实现:

3、一种铟添加的高性能高耐腐蚀镧铈稀土磁体的制备方法,所述制备方法包括:

4、(1)配料,按质量分数计,原料包括如下组分:5~9wt%pr、15~30wt%nd、0.5~5.5wt%la、1.1~6.2wt%ce、0~2wt%dy、0~0.7wt%cu、0.1~1wt%in、0~0.8wt%zn、0.1~0.9wt%al、0.3~1.6wt%co、0.7~1.6wt%b,余量为fe;

5、(2)将配比好的原料经过打磨后放入真空速凝炉内熔炼,然后经浇铸、5~20℃快速冷凝得到铟镧铈钕铁硼合金片;

6、(3)将合金片进行氢破得粗粉,粗粉在氮气保护的气流磨机内继续破碎得细粉;

7、(4)细粉中添加1.2~5mg/kg的抗氧化剂后搅拌均匀,然后模压、真空封装、等静压后得毛坯磁体;

8、(5)将毛坯磁体依次进行真空烧结、回火热处理,得铟添加的高性能高耐腐蚀镧铈稀土磁体。

9、作为优选,所述(1)中0.2wt%≤in≤0.6wt%。

10、作为优选,所述(1)中0.2wt%≤in+zn≤0.95wt%。

11、进一步优选,所述in含量≥zn含量。

12、作为优选,所述(1)中in的来源包括但不限于铟粉、铟片、铟锭、高铟合金、铟锌合金。

13、铟熔点低(156.61℃),从常温到熔点之间,铟与空气中的氧作用缓慢,在高温下液态铟流动性极好,而且添加的铟基本不会与主相形成化合物,基本出现在磁体富稀土相中,这对富稀土相的流动性起了很大的作用。本发明中铟粉末、铟锌合金的添加对磁体磁性能及防腐蚀效果较佳;但是当铟添加量低于0.1%时,磁体的性能和防腐蚀效果没有明显的提升,铟添加量大于1%时,磁性能会出现明显的下降。

14、并且在铟锌合金中,铟含量≥50%,若低于该含量,会铟的效果无法充分发挥,导致磁体性能下降。

15、作为优选,所述(1)中25.5wt%≤pr+nd≤29.5wt%。

16、进一步优选,pr、nd的质量比为25:75。

17、作为优选,所述(2)中熔炼温度为1400~1600℃,熔炼浇铸时铜辊转速为1.0~8.0m/s。

18、进一步优选,所述(2)中熔炼温度为1470~1510℃,熔炼浇铸时铜辊转速为1.0~2.0m/s。

19、铜辊转速过快导致甩片的冷却时间不足,结晶不理想,影响后续毛坯的磁性能。

20、作为优选,所述(2)中合金片的厚度为0.25~0.35mm。

21、作为优选,所述(3)中细粉的smd平均粒径为2.5~3.5μm。

22、进一步优选,所述(3)中细粉的smd平均粒径为2.8~3.1μm。

23、作为优选,所述(3)中氢破中氢气压力为0.01~1mpa,时间为1~5h。

24、作为优选,所述(4)中模压压力为6~13mpa。

25、作为优选,所述(4)中等静压压力为185~205mpa。

26、作为优选,所述(4)中毛坯磁体密度为3.9~4.0g/cm3。

27、作为优选,所述(5)中烧结温度为900~1600℃,时间为1~2h。

28、作为优选,所述(5)中烧结温度为1055~1100℃;时间为3~7h。

29、作为优选,所述(5)中回火温度为510~780℃,时间为1~20h。

30、进一步优选,所述(5)中回火温度为560~590℃,时间为3~7h。

31、作为优选,所述(5)中铟添加的高性能高耐腐蚀镧铈稀土磁体密度为7.5~7.55g/cm3。

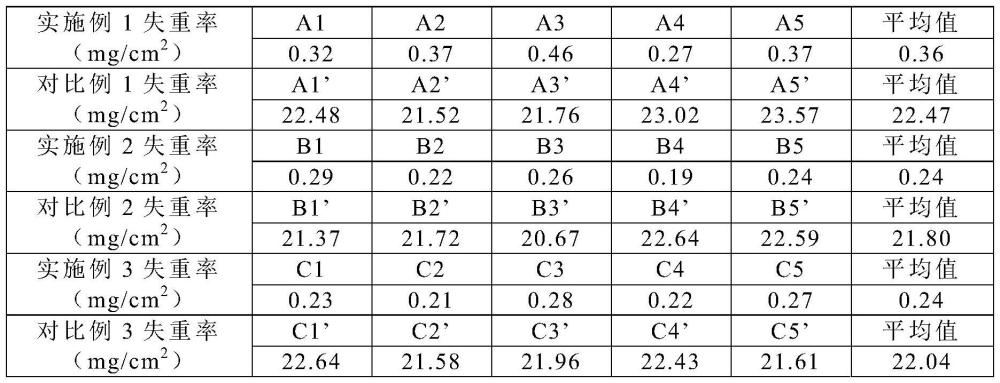

32、作为优选,铟添加的高性能高耐腐蚀镧铈稀土磁体的失重率<1mg/cm2。

33、进一步优选,铟添加的高性能高耐腐蚀镧铈稀土磁体的失重率<0.5mg/cm2。

34、一种铟添加的高性能高耐腐蚀镧铈稀土磁体,其化学分子式为(prxnd1-x)alabcecdydcueinfzngalhcoibjfe1-a-b-c-d-e-f-g-h-i-j;

35、其中0<x<1,20<a≤39,0.5≤b≤5.5,1.1≤c≤6.2,0≤d≤2,0≤e≤0.7,0.1≤f≤1,0≤g≤0.8,0≤h≤0.8,0.1≤i≤1.2,0.7≤j≤1.6。

36、作为优选,x:(1-x)=25:75。

37、作为优选,f>g。

38、与现有技术相比,本发明具有以下有益效果:

39、1、本发明在镧铈钕铁硼磁体中添加铟和/或含铟合金有效改善磁体磁性能,在提高矫顽力的同时,不影响磁积能及剩磁;

40、2、本发明在镧铈钕铁硼磁体中添加铟和/或含铟合金可提高磁体的防腐蚀性,有效降低磁体失重率;

41、3、本发明在铟添加的高性能高耐腐蚀镧铈稀土磁体的制备方法中,在细粉中加入1.2~5mg/kg的抗氧化剂,有利于减少镧铈稀土永磁与氧的反应,抗氧剂过多会导致出现粉料粘黏,不利于成型,不加入抗氧剂会镧铈稀土粉料易与氧气反应形成氧化物,影响磁体性能。

技术特征:

1.一种铟添加的高性能高耐腐蚀镧铈稀土磁体的制备方法,其特征在于,

2.根据权利要求1所述的制备方法,其特征在于,所述(1)中0.2wt%≤in≤0.6wt%。

3.根据权利要求1所述的制备方法,其特征在于,所述(1)中0.2wt%≤in+zn≤0.95wt%。

4.根据权利要求1所述的制备方法,其特征在于,所述(1)中in含量≥zn含量。

5.根据权利要求1所述的制备方法,其特征在于,所述(2)中熔炼温度为1400~1600℃,熔炼浇铸时铜辊转速为1.0~8.0m/s。

6.根据权利要求1所述的制备方法,其特征在于,所述(2)中合金片的厚度为0.25~0.35mm;所述细粉的smd平均粒径为2.5~3.5μm。

7.根据权利要求1所述的制备方法,其特征在于,所述(5)中烧结温度为900~1600℃,时间为1~2h。

8.根据权利要求1所述的制备方法,其特征在于,所述(5)中回火温度为510~780℃,时间为1~20h。

9.根据权利要求1所述的制备方法,其特征在于,所述(5)中铟添加的高性能高耐腐蚀镧铈稀土磁体的失重率<1mg/cm2。

10.一种如权利要求1所述的铟添加的高性能高耐腐蚀镧铈稀土磁体,其特征在于,所述铟添加的高性能高耐腐蚀镧铈稀土磁体的化学分子式为(prxnd1-x)alabcecdydcueinfzngalhcoibjfe1-a-b-c-d-e-f-g-h-i-j;

技术总结

本发明涉及一种铟添加的高性能高耐腐蚀镧铈稀土磁体及其制备方法,属于稀土磁体技术领域。本发明公开了一种铟添加的高性能高耐腐蚀镧铈稀土磁体的制备方法,包括:(1)配料,按质量分数计,原料包括如下组分:5~9wt%Pr、15~30wt%Nd、0.5~5.5wt%La、1.1~6.2wt%Ce、0~2wt%Dy、0~0.7wt%Cu、0.1~1wt%In、0~0.8wt%Zn、0.1~0.9wt%Al、0.3~1.6wt%Co、0.7~1.6wt%B,余量为Fe;(2)将配比好的原料经过打磨后放入真空速凝炉内熔炼,然后经浇铸、快速冷凝得到合金片;(3)氢破得粗粉,继续破碎得细粉;(4)细粉中添加抗氧化剂后模压、真空封装、等静压后得毛坯磁体;(5)将毛坯磁体依次进行真空烧结、回火热处理,得铟添加的高性能高耐腐蚀镧铈稀土磁体。本发明在镧铈钕铁硼磁体中添加铟可有效改善磁体磁性能并降低磁体失重率。

技术研发人员:范逢春,赵红良,沈存峰,郑锡文,石龙焰

受保护的技术使用者:宁波同创强磁材料有限公司

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!