一种无车削公端子冲压成型工艺的制作方法

本发明涉及冲压加工,特别是涉及一种无车削公端子冲压成型工艺。

背景技术:

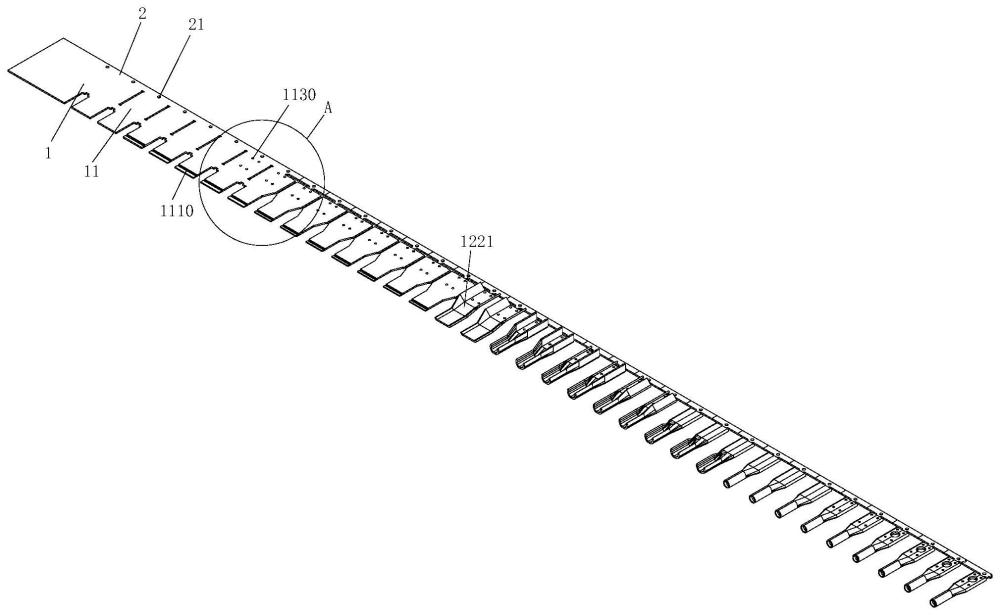

1、图1所示是一种新能源储能公端子,为电力传输领域不可或缺的一种零件,公端子包括管状压线部分01、扁形电连接部分02以及将以上两部分连接到一起的连接部分03,目前公端子的加工方法大都是使采用铜材质的棒材,先车削加工管状压线部分01,再使用多个单工序模依次冲压冲出产品电连接部分02和连接部分03,耗材大,制作成本比较高,此工艺生产周期长,生产成本高,产品品质难保证。

2、此外管状压线部分01内壁还设置有一圈用于抓胶的环形凹槽,普通机加工难以加工该环形凹槽,加工难度大。

3、基于以上缺陷和不足,有必要对现有的技术予以改进,设计出一种无车削公端子冲压成型工艺。

技术实现思路

1、本发明主要解决的技术问题是提供一种无车削公端子冲压成型工艺,取代了现有产品车削加工,利用冲压连续模,连续生产,周期短,提高产品品质,提升生产效率,耗材少,降低制作成本。

2、为解决上述技术问题,本发明采用的一个技术方案是:提供一种无车削公端子冲压成型工艺,该种无车削公端子冲压成型工艺包括以下步骤:

3、s1、冲孔定位:以料带的首端和一侧作为定位,在料带的一侧冲切出定位孔,加工单元范围在设计中包括加工区以及位于所述加工区一侧的连接部,所述定位孔位于所述连接部;

4、s2、粗切:以所述定位孔为基准,在所述加工区的中部和边缘切出产品展开状态的主要轮廓,形成预成型部,所述预成型部包括依次连接的第一预成型部、第二预成型部和第三预成型部;

5、s3、打薄、开槽:以所述定位孔为基准,对所述第一预成型部进行打薄,使第一预成型部厚度满足管状压线部分的管材厚度,不同尺寸产品,管状压线部分料厚不同,与此同时,沿着平行于料带输送方向在所述第一预成型部上表面冲凹槽;

6、s4、冲铆接孔:以所述定位孔为基准,在所述第三预成型部的中间区域冲铆接孔,方便后续连接部分折边铆接,铆接凸包导入铆接孔,保证该折边部分紧密叠加到一起;

7、s5、精切:以所述定位孔为基准,在所述预成型部切出产品展开状态精确轮廓,形成成型部,所述成型部包括依次连接的第一成型部、第二成型部和第三成型部;

8、s6、粗倒角:以所述定位孔为基准,在所述第一成型部外侧背面进行倒角;

9、s7、z型折弯:以所述定位孔为基准,对所述第二成型部进行仿形的z型折弯,形成z型连接部;

10、s8、折弯:以所述定位孔为基准,沿着垂直于料带输送方向,对所述第三成型部和第二成型部两侧进行朝上折弯,由水平状态折弯成朝上的竖直状态,形成竖直折弯部;

11、s9、二分之一包圆:以所述定位孔为基准,沿着垂直于料带输送方向,对所述第一成型部两侧进行二分之一包圆,形成半包圆部;

12、s10、侧推成型:以所述定位孔为基准,压住所述第三成型部,沿着平行于料带输送方向,对左侧所述竖直折弯部进行侧推成型,压住左侧推成型面,对右侧所述竖直折弯部进行侧推成型,左右侧推成型面对称,若左右两侧同步侧推成型,成型中部会变形,分两步侧推成型,一次能够先压住第三成型部,从内部仿形支撑,单次侧推压力小,产品变形量小;

13、s11、拍平:以所述定位孔为基准,对左右侧推成型面进行拍平,形成上下叠放到一起的电连接预成型部;

14、s12、包圆:以所述定位孔为基准,压住所述电连接预成型部,对两侧所述半包圆部进行包圆并进行整形,形成管状压线预成型部;

15、s13、头部倒角:以所述定位孔为基准,包圆后步骤s6中粗倒角步骤的倒角部分卷圆形成一圈圆形倒角,对管状压线预成型部头部外侧的圆形倒角部分再次进行倒角,形成倒角部分,倒角精度高,在卷圆前先进行粗倒角,能够去毛刺,如果前序未设置粗倒角步骤,直接在该步骤进行头部倒角,会产生毛刺,管状压线部分和连接部成型;

16、s14、铆合:以所述定位孔为基准,对所述电连接预成型部进行铆压,冲铆压凸包,铆压点落至步骤s4中的铆接孔;

17、s15、冲孔:以所述定位孔为基准,在所述电连接预成型部中部进行冲孔,形成电连接孔,扁形电连接部分成型;

18、s16、落料,以所述定位孔为基准,将成型产品从所述连接部上切下。

19、优选的是,所述料带采用t2铜。

20、优选的是,所述s3中打薄步骤分三步采用打薄冲头对所述第一预成型部进行打薄,控制每次冲压里以及料带变形量,所述打薄冲头底部设有与凹槽外形移至的凸起,s3中开槽步骤同样分三步,料带打薄与开槽同步进行,成型效率高,若先开槽,后打薄,打薄产生的料带变形量容易挤压到凹槽内,若先打薄后开槽,由于料带以及被多次冲压打薄,在同一位置再冲压开槽,对该区域料带冲击力叠加,料带破损。

21、优选的是,所述s5中精切步骤在所述第一预成型部边缘切出管状压线部分展开状态的主要轮廓,形成第一成型部,在所述第二预成型部两侧切出连接部分展开状态的主要轮廓,形成第二成型部,在所述第三预成型部处切出电连接部分展开状态的主要轮廓,形成第三成型部,精切步骤分多个工步裁切。

22、优选的是,所述s8中折弯步骤分为45°折弯与90°折弯两个工步。

23、优选的是,所述s9中二分之一包圆步骤分两步进行60°折弯和1/2包圆;所述s12中包圆步骤分两步进行抽芯包圆和包圆整形,采用外经与管状压线部分内径一致的内抽芯以及内径与管状压线部分外经一致的包圆压块,分多次包圆,能够保证管状压线部分各处薄厚一致。

24、优选的是,所述s13中头部倒角后还设置有包圆整形步骤。

25、优选的是,所述s8中折弯步骤和s9中二分之一包圆步骤分别位于料带前后两侧,步骤s8和步骤s9能够同步进行。

26、与现有技术相比,本发明的有益效果是:

27、料带进入连续模具后经折弯、叠边、包圆、铆合等冲压工艺逐步成型,最后切除废料吹出产品;

28、取代了现有产品车削加工,利用冲压连续模,连续生产,周期短,提高产品品质,提升生产效率,耗材少,降低制作成本。

技术特征:

1.一种无车削公端子冲压成型工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种无车削公端子冲压成型工艺,其特征在于:所述料带采用t2铜。

3.根据权利要求1所述的一种无车削公端子冲压成型工艺,其特征在于:所述s3中打薄步骤分三步采用打薄冲头对所述第一预成型部(111)进行打薄,控制每次冲压里以及料带变形量,所述打薄冲头底部设有与凹槽外形移至的凸起,s3中开槽步骤同样分三步,料带打薄与开槽同步进行。

4.根据权利要求1所述的一种无车削公端子冲压成型工艺,其特征在于:所述s5中精切步骤在所述第一预成型部(111)边缘切出管状压线部分(01)展开状态的主要轮廓,形成第一成型部(121),在所述第二预成型部(112)两侧切出连接部分(03)展开状态的主要轮廓,形成第二成型部(122),在所述第三预成型部(113)处切出电连接部分(02)展开状态的主要轮廓,形成第三成型部(123),精切步骤分多个工步裁切。

5.根据权利要求1所述的一种无车削公端子冲压成型工艺,其特征在于:所述s8中折弯步骤分为45°折弯与90°折弯两个工步。

6.根据权利要求1所述的一种无车削公端子冲压成型工艺,其特征在于:所述s9中二分之一包圆步骤分两步进行60°折弯和1/2包圆;所述s12中包圆步骤分两步进行抽芯包圆和包圆整形,采用外经与管状压线部分(01)内径一致的内抽芯以及内径与管状压线部分(01)外经一致的包圆压块。

7.根据权利要求1所述的一种无车削公端子冲压成型工艺,其特征在于:所述s13中头部倒角后还设置有包圆整形步骤。

8.根据权利要求1所述的一种无车削公端子冲压成型工艺,其特征在于:所述s8中折弯步骤和s9中二分之一包圆步骤分别位于料带前后两侧,步骤s8和步骤s9能够同步进行。

技术总结

本发明公开了一种无车削公端子冲压成型工艺,包括冲孔定位、粗切、打薄、开槽、冲铆接孔、精切、粗倒角、Z型折弯、折弯、二分之一包圆、侧推成型、拍平、包圆、头部倒角、铆合、冲孔、落料,电连接部分叠边分五步成型,45°折弯→90°折弯→左侧推成型→右侧推成型→拍平→整形,叠边与包圆向上或向下成型动作需保持一致,有利于产品叠边后扣合,管状压线部分包圆分六步成型,60°折弯→1/2包圆→抽芯包圆→包圆整形→头部倒角→包圆整形。通过上述方式,本发明取代了现有产品车削加工,利用冲压连续模,连续生产,周期短,提高产品品质,提升生产效率,耗材少,降低制作成本。

技术研发人员:袁叙松,韩安,杨文华,吴霞萍

受保护的技术使用者:江苏艾锐博精密金属科技有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!