一种热磁脱扣器的制作方法

本技术涉及低压电器,尤其是涉及一种热磁脱扣器。

背景技术:

1、塑壳式断路器具有过载长延时、短路瞬动的保护功能,还可以与漏电器、测量、电动操作机构等模块单元配合使用。在低压配电系统中,常用它做终端开关或支路开关,取代了过去常用的熔断器和闸刀开关。

2、塑壳断路器是低压配电系统中重要的保护装置,在低压配电系统中它起到接通、分断正常工作电流,塑壳断路器内都是要设置电子式或热磁式的脱扣系统,使塑壳断路器具有对交流电网线路及用电设备提供短路保护、过载保护、欠电压保护等。目前断路器的脱扣器主要分为热磁式脱扣器和电磁式脱扣器。热磁式脱扣器是由热脱扣部件和磁脱扣部件组成;电磁式脱扣器是在热磁式脱扣器的基础上减少了热脱扣部件。

3、塑壳断路器的热磁式脱扣器由双金属片、发热元件、静铁芯、动衔铁、牵引杆组成。当通过电流大于额定电流且小于一定预设电流标准范围时,双金属片受热弯曲,并推动牵引杆,实现跳扣分闸;当用电线路短路时,电流会瞬间变大,达到标准范围内,产生磁场,吸引动衔铁动作以推动牵引杆,实现跳扣分闸。这些热元件、双金属片、导电板通过多次电焊加工拼链而成,并且热脱扣系统与动触头之间通过螺丝紧固实现连接。

4、现有的热磁脱扣器(如图7)会安置在几字形的联结板上,折弯后的联结板在前后方向上会占用较大的空间,当使用较厚的联结板时折弯难度较大;同时热磁脱扣器通过铆钉铆接在联结板上,对铆接工艺的要求较高,铆接时支架发生形变或夹具固定不到位,都会使双金属片的位置会发生偏差,因此热磁脱扣器的延时脱扣时间就会存在一定的差异。

技术实现思路

1、本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种小型化、降低联结板的加工难度和加工成本、装配方式更简易的热磁脱扣器。

2、本实用新型的目的可以通过以下技术方案来实现:

3、一种热磁脱扣器,包括基座、联结板a、联结板b、磁轭、衔铁、双金属元件以及断路器底座,所述基座固定于断路器底座上,联结板a、联结板b与双金属元件均固定于基座上,磁轭插接于基座,衔铁轴接于基座;

4、所述基座上设有上下贯通的矩形腔体a和朝前设置的矩形腔体b,所述腔体a)的前壁开有细长槽a,后壁上设有前后贯通的槽b;

5、所述联结板a和联结板b均为l型折弯板件,联结板a和联结板b从基座下部插入所述腔体a内,所述联结板a一侧贴合于双金属元件中的双金属片,另一侧贴合于联结板b,联结板a和联结板b之间通过螺钉连接,通过使用两块l型联结板贴合的紧固方式,在横向方向上缩减了一定空间,使脱扣器更为小型化,同时降低了联结板的加工难度和加工成本;

6、所述磁轭为u型折弯板件,所述基座上设有u形槽,磁轭通过u形槽插入基座中;

7、所述衔铁包括铁片、轴a和轴b,轴a和轴b上分别套有弹性件,弹性件一端顶在铁片上,另一端顶在u形槽的外壁;

8、所述双金属元件包括双金属片,锥端螺钉以及螺母,双金属元件紧贴基座的前壁,锥端螺钉安装于双金属片顶端的螺纹孔上并通过螺母拧紧固定,通过螺钉将联结板和双金属片固定在一起,对比现有技术中使用金属支架铆接双金属片,装配方式更为直接简易,部件的一致性更好。

9、进一步地,所述腔体a前壁上设置有上下排布的嵌件螺母a,所述腔体a底部设置有左右排布的嵌件螺母b。

10、进一步地,所述u型槽上壁和下壁上分别开有孔a和孔b,孔a和孔b大小一致并贯通设置,所述联结板a竖直面上设置有上下排布的孔c,水平面上设置有左右排布的孔d,所述联结板b竖直面上设置有上下排布的孔e,所述磁轭水平面上设置有左右排布的孔f。

11、进一步地,所述孔f和基座孔a和孔b的位置相对应。

12、进一步地,所述联结板a的前端焊有软连接,联结板b的后端为断路器的出线端,联结板a和联结板b构成断路器主回路的一部分。

13、进一步地,所述轴a和轴b长度不同,轴a长于轴b,轴的头部设有直径小于轴主体的细轴端,细轴端插入铁片孔中并在另一侧铆平,轴a和轴b与铁片呈垂直关系。

14、进一步地,所述轴a和轴b依次穿过孔b、孔f和孔a,实现衔铁与基座之间的装配。

15、进一步地,所述双金属元件通过槽a插入基座,所述双金属片上部窄下部宽,下部设置有纵向分布的孔g。

16、进一步地,所述孔g与孔c、孔e以及嵌件螺母a对齐,螺钉穿过槽b紧贴联结板b,通过孔g与孔c以及孔e将双金属元件、联结板a和联结板b固定在基座上。

17、进一步地,所述弹性件外径小于联结板a上的孔d,弹性件穿过孔d并套设于衔铁的轴a和轴b外部,实现衔铁和联结板a的连接。

18、与现有技术相比,本实用新型具有以下优点:

19、(1)本实用新型使用两块l型联结板贴合的紧固结构,对比现有技术中使用的几字型联结板,第一在横向方向上缩减了一定空间,使脱扣器更为小型化;第二降低了联结板的加工难度和加工成本。

20、(2)本实用新型通过螺钉将联结板和双金属片固定在一起,对比现有技术中使用金属支架铆接双金属片,装配方式更为直接简易,部件的一致性更好。

21、(3)本实用新型采用了上下直动的磁脱扣方式,对比现有技术中旋转的磁脱扣方式,运动配合和弹性件跟容易调节控制,装配方式更为简易。

技术特征:

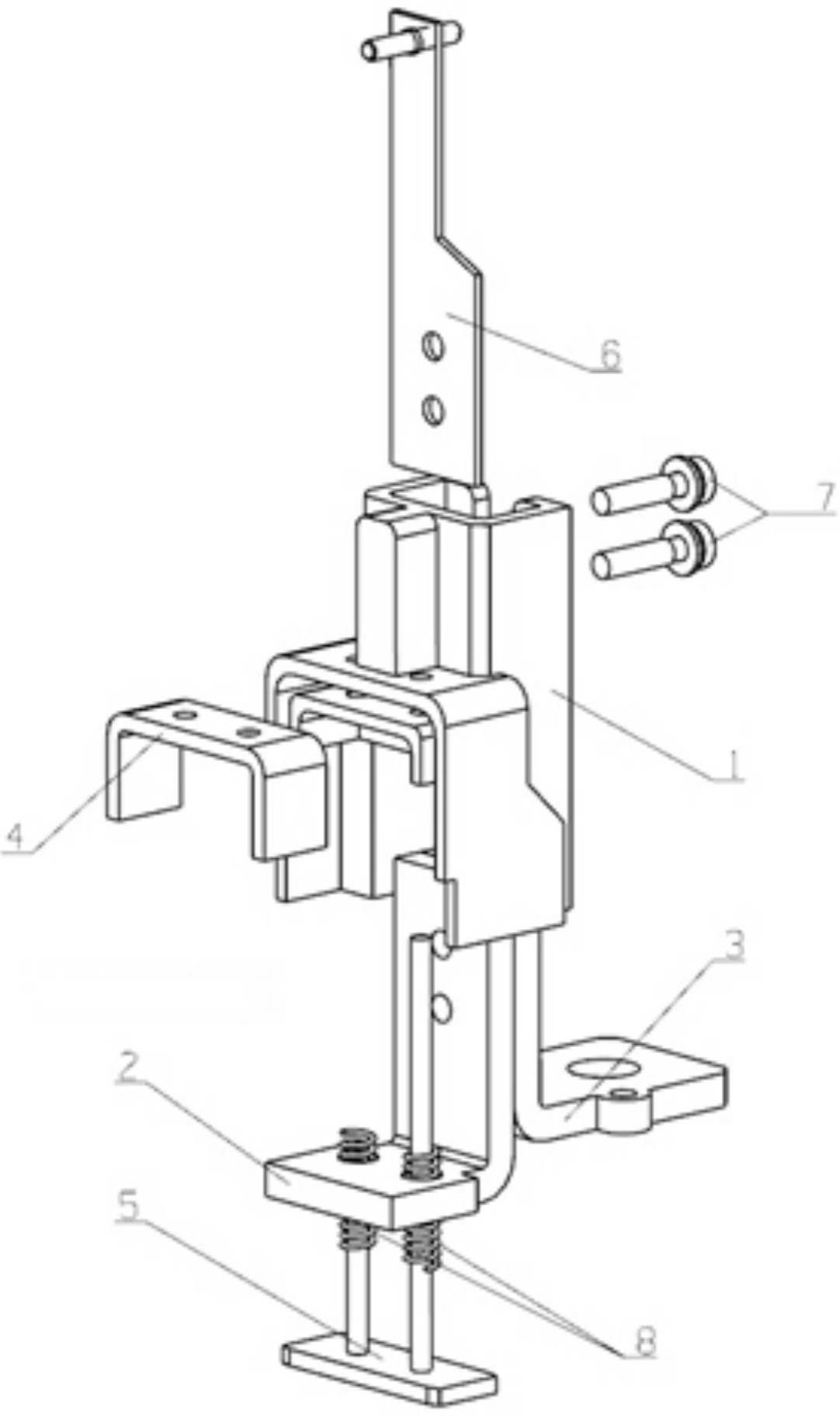

1.一种热磁脱扣器,其特征在于,包括基座(1)、联结板a(2)、联结板b(3)、磁轭(4)、衔铁(5)、双金属元件(6)以及断路器底座(9),所述基座(1)固定于断路器底座(9)上,联结板a(2)、联结板b(3)与双金属元件(6)均固定于基座(1)上,磁轭(4)插接于基座(1),衔铁(5)轴接于基座(1);

2.根据权利要求1所述的一种热磁脱扣器,其特征在于,所述腔体a(11)前壁上设置有上下排布的嵌件螺母a(113),所述腔体a(11)底部设置有左右排布的嵌件螺母b(114)。

3.根据权利要求1所述的一种热磁脱扣器,其特征在于,所述u形槽(121)上壁和下壁上分别开有孔a(122)和孔b(123),孔a(122)和孔b(123)大小一致并贯通设置,所述联结板a(2)竖直面上设置有上下排布的孔c(21),水平面上设置有左右排布的孔d(22),所述联结板b(3)竖直面上设置有上下排布的孔e(31),所述磁轭(4)水平面上设置有左右排布的孔f(41)。

4.根据权利要求3所述的一种热磁脱扣器,其特征在于,所述孔f(41)和基座孔a(122)和孔b(123)的位置相对应。

5.根据权利要求3所述的一种热磁脱扣器,其特征在于,所述联结板a(2)的前端焊有软连接,联结板b(3)的后端为断路器的出线端,联结板a(2)和联结板b(3)构成断路器主回路的一部分。

6.根据权利要求1所述的一种热磁脱扣器,其特征在于,所述轴a(51)和轴b(52)长度不同,轴a(51)长于轴b(52),轴的头部设有直径小于轴主体的细轴端,细轴端插入铁片(53)孔中并在另一侧铆平,轴a(51)和轴b(52)与铁片(53)呈垂直关系。

7.根据权利要求6所述的一种热磁脱扣器,其特征在于,所述轴a(51)和轴b(52)依次穿过孔b(123)、孔f(41)和孔a(122),实现衔铁(5)与基座(1)之间的装配。

8.根据权利要求1所述的一种热磁脱扣器,其特征在于,所述双金属元件(6)通过槽a(111)插入基座(1),所述双金属片(61)上部窄下部宽,下部设置有纵向分布的孔g(611)。

9.根据权利要求8所述的一种热磁脱扣器,其特征在于,所述孔g(611)与孔c(21)、孔e(31)以及嵌件螺母a(113)对齐,螺钉(7)穿过槽b(112)紧贴联结板b(3),通过孔g(611)与孔c(21)以及孔e(31)将双金属元件(6)、联结板a(2)和联结板b(3)固定在基座(1)上。

10.根据权利要求1所述的一种热磁脱扣器,其特征在于,所述弹性件(8)外径小于联结板a(2)上的孔d(22),弹性件(8)穿过孔d(22)并套设于衔铁(5)的轴a(51)和轴b(52)外部,实现衔铁(5)和联结板a(2)的连接。

技术总结

本技术涉及一种热磁脱扣器,包括基座、联结板A、联结板B、磁轭、衔铁、双金属元件以及断路器底座,联结板A和联结板B均为L型折弯板件,联结板A一侧贴合于双金属元件中的双金属片,另一侧贴合于联结板B,联结板A和联结板B之间通过螺钉连接;磁轭插入基座中;衔铁包括铁片、轴A和轴B,双金属元件包括双金属片,锥端螺钉以及螺母。本技术通过两块L型联结板贴合的紧固结构,在横向方向上缩减了一定空间,使脱扣器更为小型化,同时降低了联结板的加工难度和加工成本。

技术研发人员:刘俭,赵瑞峰,叶晓丽

受保护的技术使用者:上海电器股份有限公司人民电器厂

技术研发日:20230131

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!