一种挤圆柱端子连续模具的制作方法

本技术涉及模具加工,具体为一种挤圆柱端子连续模具。

背景技术:

1、随着现代社会对汽车的要求越来越高,汽车的智能化也随之提高,这就对汽车的电路连接质量提出了更高的要求。连接端子作为汽车重要组成部分之一,相当于汽车的传输神经节点,因此连接端子除了要满足汽车基本性能要求外,对本身的质量要求也极高。

2、连接端子包括很多种,其中有用于线束端部的,也有用于汽车元器件端部的,其目的均是用于和电线束进行连接。通过接线端子的使用,便于线束之间或者线束与元器件的连接,以确保电路功能运行的稳定。因此,连接端子的市场需要量较大,对其本身的质量要求也越来越高。圆柱型接线端子做为其中的一种,其特点是自身具有圆柱状的接线结构,现有的圆柱端子加工时,往往选择在端子局部进行卷圆的方式进行加工,这种加工方式导致其所能加工的圆柱外径尺寸都略大,当加工的圆柱外径较小时,工件形变问题严重,圆柱外部结构不够圆滑。且圆柱部分结构容易出现偏移。参见图1,图中a所指位置为产品的圆柱位置,该位置在加工时难以形成圆柱结构,容易出现形变。图中b所指位置为工件配置有圆柱结构的局部结构,该结构在加工过程中,容易出现整体偏移,参见图2和图3,图中箭头方向分别指出b标识处可能出现的偏移问题。因为该零件本身体积较小,而精度要求很高,目前的模具并不能满足对此类圆柱端子加工的精度和效率需求。

技术实现思路

1、针对现有技术的不足之一,本实用新型提供了一种挤圆柱端子连续模具,解决回折铆接圆管夹线端子的加工问题。

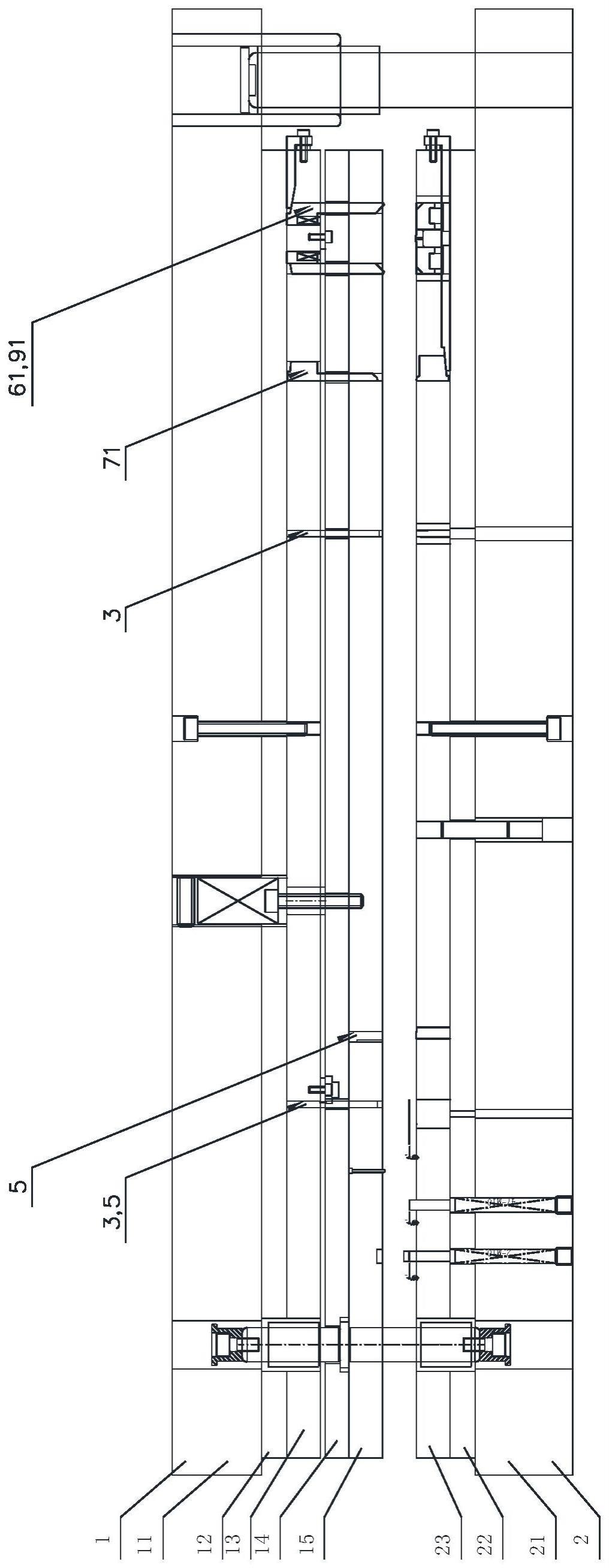

2、为实现上述目的,本实用新型提供如下技术方案:一种挤圆柱端子连续模具,包括上模及下模,上模和下模之间设置用于传送料带的传送系统,上模和下模之间设置若干工站,所述工站包括,

3、预切工站组,包括两个配置有剪切刀口的预切工站,两个预切工站分别对工件对应的产品圆柱处两侧进行剪切;

4、压薄工站组,包括两个压薄工站,分别对所述圆柱处的两侧进行压薄;

5、预成型工站组,包括若干预成型工站,对圆柱处上下两侧进行冲压加工;

6、成型工站组,包括精切工站和成型工站,分别对圆柱处进行剪切,和冲压成型;

7、整形工站组,包括若干整形工站,对圆柱结构的柱体和端部进行整形;

8、调整工站组,包括若干调整工站,对圆柱结构的整体位置进行调整。

9、优选为,所述压薄工站组的第一压薄工站对工件朝向上模的方向进行压薄,第二压薄工站对工件朝向下模的方向进行压薄。

10、优选为,所述预成型工站组包括,

11、第一预成型工站,上模设置带有圆弧状凹槽的冲头,以圆弧的半径为a,凹槽侧壁的最底端至凹槽内部顶端的距离为l,第一预成型工站满足l小于或等于a;

12、第二预成型工站,上模设置带有圆弧状凹槽的冲头,第二预成型工站满足,a<l≤2a;

13、第三预成型工站,上模设置带有圆弧状凹槽的冲头,下模设置带有相同圆弧状凹槽的支撑结构,上模和下模的凹槽成对称状。

14、优选为,还包括端头工站组,用于对圆柱结构处的球形端头进行加工,包括,

15、第一端头工站,位于压薄工站组和第一预成型工站之间;其上模设置带有弧形凹口的冲头,凹口朝向圆柱结构端部;

16、第二端头工站,位于第三预成型工站和精切工站之间,其上模和下模分别设置有凹槽,凹槽呈半圆柱状,且端部呈球状凹面。

17、优选为,所述第一预成型工站、第二预成型工站、第三预成型工站及第二端头工站,其对应位置上模和下模的凹槽结构两侧外壁均为倾斜面,上模凹槽的外壁倾斜面朝斜向上方向倾斜,下模凹槽的外壁倾斜面朝斜向下方向倾斜。

18、优选为,所述精切工站设置有对应工件圆柱处的刀口,刀口的形状为环绕产品对应的圆柱结构设置;

19、所述成型工站,上模和下模相贴后形成圆柱状凹槽,且凹槽端部为球面,上模和下模分别为圆柱状凹槽结构的一半;上模凹槽处的下端面和下模凹槽处的上端面均为平面。

20、优选为,所述整形工站组包括,

21、第一整形工站,包括两个在水平位置相对设置的滑块,两个滑块相对的一面分别对应产品的圆柱结构设置半圆柱状凹槽,所述滑块与下模滑动连接,上模对应滑块设置顶杆;

22、第二整形工站,在上模的冲头和下模的支撑结构处分别开设半圆柱状凹槽;

23、第三整形工站,包括一个活动块,活动块上对应圆柱结构的端部开设球面凹槽;活动块与下模滑动连接,上模对应活动块设置推杆。

24、优选为,所述第三整形工站还包括设置在上模和下模之间的两个夹持块,两个夹持块靠近时,中部形成对应圆柱结构的夹持腔。

25、优选为,所述调整工站组包括,

26、调平工站,上模和下模对应设置调整零件,通过调整零件撞击工件,对工件进行水平方向的调平;

27、调偏工站,通过上模对工件侧部进行推挤,调整工件的横向偏移。

28、与现有技术相比,具备以下有益效果:本方案对连接端子的圆柱结构采用了挤圆的加工方式,与卷圆不同,本组件的加工方式可以加工直径更小的圆柱体,且圆柱部分为实心柱体,使用中不容易扭曲变形。本方案经过多次预成型冲压后,再经过精切和成型工站进行加工,可以避免加工出来的圆柱结构出现椭圆化的问题,在保证了加工效率的情况下,产品质量也得到保证。

技术特征:

1.一种挤圆柱端子连续模具,包括上模(1)及下模(2),上模(1)和下模(2)之间设置用于传送料带的传送系统,上模(1)和下模(2)之间设置若干工站,其特征在于,所述工站包括,

2.如权利要求1所述的挤圆柱端子连续模具,其特征在于,所述压薄工站组(4)的第一压薄工站对工件朝向上模的方向进行压薄,第二压薄工站对工件朝向下模的方向进行压薄。

3.如权利要求1所述的挤圆柱端子连续模具,其特征在于,所述预成型工站组(5)包括,

4.如权利要求3所述的挤圆柱端子连续模具,其特征在于,还包括端头工站组(9),用于对圆柱结构处的球形端头进行加工,包括,

5.如权利要求4所述的挤圆柱端子连续模具,其特征在于,所述第一预成型工站(51)、第二预成型工站(52)、第三预成型工站(53)及第二端头工站(92),其对应位置上模(1)和下模(2)的凹槽结构两侧外壁均为倾斜面,上模(1)凹槽的外壁倾斜面朝斜向上方向倾斜,下模(2)凹槽的外壁倾斜面朝斜向下方向倾斜。

6.如权利要求1所述的挤圆柱端子连续模具,其特征在于,所述精切工站设置有对应工件圆柱处的刀口,刀口的形状为环绕产品对应的圆柱结构设置;

7.如权利要求1所述的挤圆柱端子连续模具,其特征在于,所述整形工站组(7)包括,

8.如权利要求7所述的挤圆柱端子连续模具,其特征在于,所述第三整形工站(72)还包括设置在上模(1)和下模(2)之间的两个夹持块,两个夹持块靠近时,中部形成对应圆柱结构的夹持腔。

9.如权利要求1-8任一所述的挤圆柱端子连续模具,其特征在于,所述调整工站组(8)包括,

技术总结

本技术公开一种挤圆柱端子连续模具,涉及模具加工技术领域,技术方案为,包括上模及下模,上模和下模之间设置用于传送料带的传送系统,上模和下模之间设置若干工站,工站包括,预切工站组,包括两个配置有剪切刀口的预切工站;压薄工站组,包括两个压薄工站;预成型工站组,包括若干预成型工站;成型工站组,包括精切工站和成型工站;整形工站组,包括若干整形工站;调整工站组,包括若干调整工站。本技术的有益效果是,本方案对连接端子的圆柱结构采用了挤圆的加工方式,与卷圆不同,本组件的加工方式可以加工直径更小的圆柱体,且圆柱部分为实心柱体,使用中不容易扭曲变形。

技术研发人员:王建杭

受保护的技术使用者:青岛钜祥精密模具有限公司

技术研发日:20230413

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!