压刀机构和双压刀联动机构的制作方法

本技术属于电池生产设备,具体的为一种压刀机构和双压刀联动机构。

背景技术:

1、随着电池生产技术的发展,叠片工艺得到较快发展。在电芯叠片生产过程中,叠片台上已经叠片的各层极片及隔膜之间均处于较为蓬松的状态,若不对其进行限制,则会导致各层极片之间错位,降低电芯叠片精度。因此,现有技术中,一般采用压刀机构将已经叠片的各层极片及隔膜压紧固定。压刀机构包括压刀和驱动压刀动作的压刀驱动机构。在叠片过程中,压刀具有进刀、下压、退刀和上提等动作过程,现有技术中一般采用多个伺服电机或多个气缸等动力元件组合使用来驱动。多个动力元件的组合使用虽然在一定程度上能够满足使用要求,但无疑会增加结构的复杂程度以及控制难度,导致压刀机构的体积较大,成本较高。

技术实现思路

1、有鉴于此,本实用新型的目的在于提供一种压刀机构和双压刀联动机构,采用单一动力源实现压刀动作过程,具有结构简单可靠的优点。

2、为达到上述目的,本实用新型提供如下技术方案:

3、本实用新型首先提出了一种压刀机构,包括压刀、压刀移动机构和压刀驱动机构;

4、所述压刀移动机构包括支撑板、内侧板、外侧板和动轴,所述内侧板位于所述支撑板与所述外侧板之间;所述支撑板上设有第一轨道,所述内侧板与所述第一轨道滑动配合,所述内侧板上设有第二轨道,所述外侧板与所述第二轨道滑动配合;所述第一轨道和第二轨道之间相互垂直,所述压刀安装在所述外侧板上;

5、所述支撑板上设有用于约束所述压刀移动轨迹的压刀轨道;所述压刀轨道包括相互平行的进刀平直段和退刀平直段,所述进刀平直段位于所述退刀平直段的上方,所述进刀平直段与所述退刀平直段的两端之间分别设有下压倾斜段和上提倾斜段;

6、所述动轴的内端与所述压刀轨道滑动配合;所述内侧板上设有用于所述动轴穿过的镂空孔,所述外侧板与所述动轴转动配合;

7、所述外侧板与所述内侧板之间设有双铰连杆,所述双铰连杆分别与所述外侧板和内侧板铰接连接;所述第一轨道与所述进刀平直段平行,所述压刀驱动机构用于驱动所述内侧板沿着所述第一轨道移动。

8、进一步,所述压刀移动机构还包括定轴,所述定轴安装在所述支撑板上,所述定轴上设有与其转动配合的导向板,所述导向板上设有用于辅助所述动轴转向的约束轨道,所述动轴的外端与所述约束轨道滑动配合。

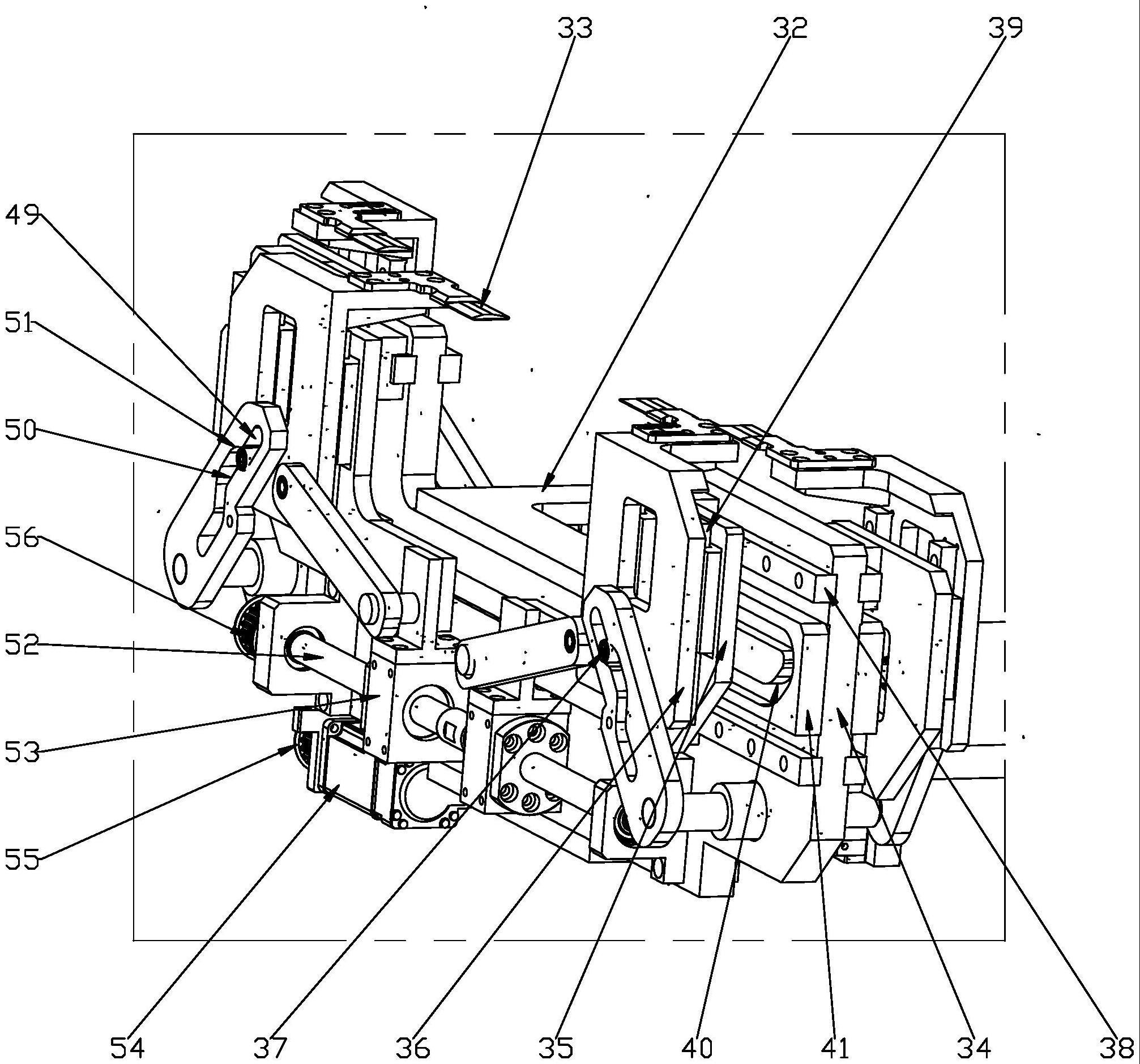

9、进一步,所述约束轨道包括第一约束段和第二约束段,所述第一约束段和第二约束段之间设有换向过渡段,且当所述动轴的内端位于所述退刀平直段与下压倾斜段之间以及所述动轴的内端位于所述进刀平直段与上提倾斜段之间时,所述动轴的外端位于所述换向过渡段内。

10、进一步,所述支撑板上安装有轨道板,所述压刀轨道设置在所述轨道板上。

11、进一步,所述下压倾斜段的下端位于其上端朝向进刀方向的一侧,所述上提倾斜段的下端位于其上端朝向进刀方向的一侧。

12、进一步,所述压刀驱动机构包括与所述第一轨道平行的螺纹丝杆和与所述螺纹丝杆配合的驱动螺母,所述驱动螺母与所述内侧板之间固定连接。

13、本实用新型还提出了一种双压刀联动机构,包括两个如上所述的压刀机构,两个所述压刀机构位于叠片座同一端的同一侧,且两个所述压刀机构的所述支撑板相对固定设置或设为一体;两个所述压刀机构的压刀驱动机构分别驱动两个所述内侧板沿着对应的所述第一轨道朝向相反的方向同步移动,且当其中一根所述动轴的内端位于所述退刀平直段与下压倾斜段之间时,另一根所述动轴的内端位于所述进刀平直段与上提倾斜段之间。

14、进一步,所述压刀驱动机构包括与所述第一轨道平行的螺纹丝杆和与所述螺纹丝杆配合的驱动螺母,所述驱动螺母与所述内侧板之间固定连接;当两个所述压刀机构的螺纹丝杆的螺纹旋向相同时,两根所述螺纹丝杆的旋转方向相反;或,当两个所述压刀机构的螺纹丝杆的螺纹旋向相反时,两根所述螺纹丝杆的旋转方向相同。

15、本实用新型还提出了一种双压刀联动机构,包括两个如上所述的压刀机构,两个所述压刀机构分别对称设置在叠片座同一端的两侧;两个所述压刀机构的压刀驱动机构分别驱动两个所述内侧板沿着对应的所述第一轨道朝向相反的方向同步移动,以驱动两个所述压刀机构的所述压刀同步做进刀或退刀运动。

16、进一步,所述压刀驱动机构包括与所述第一轨道平行的螺纹丝杆和与所述螺纹丝杆配合的驱动螺母,所述驱动螺母与所述内侧板之间固定连接;当两个所述压刀机构的螺纹丝杆的螺纹旋向相同时,两根所述螺纹丝杆的旋转方向相反;或,当两个所述压刀机构的螺纹丝杆的螺纹旋向相反时,两根所述螺纹丝杆的旋转方向相同。

17、进一步,两个所述压刀机构的螺纹丝杆设为一体并构成双联螺杆,所述双联螺杆上设有两个螺纹段,两个所述螺纹段的螺纹旋向相反,两个所述压刀机构的所述驱动螺母分别与两段螺纹段配合。

18、本实用新型的有益效果在于:

19、本实用新型的压刀机构的原理如下:当驱动内侧板沿着第一轨道移动时,在内侧板和外侧板之间设有的双铰连杆的作用下,外侧板相对于内侧板沿着第二轨道移动,同时外侧板的移动还受到动轴的约束,动轴的移动受到压刀轨道的约束;如此,即可使外侧板相对于支撑板做沿着压刀轨道的运动;通过在压刀轨道上设置进刀平直段、退刀平直段、下压倾斜段和上提倾斜段,动轴沿着压刀轨道做回转运动;当动轴位于进刀平直段,安装在外侧板上的压刀朝向叠片座移动(即进刀运动);当动轴位于下压倾斜段时,压刀朝向叠片座向下移动(即下压运动);当动轴位于退刀平直段时,压刀朝远离叠片座的方向移动(即退刀运动);当动轴位于上提倾斜段时,压刀向上移动(即提刀运动);如此,仅需要一个动力源驱动内侧板沿着第二轨道移动,即可驱动压刀实现进刀、下压、退刀和上提等动作过程,能够有效简化结构并提高设备可靠性。

技术特征:

1.一种压刀机构,其特征在于:包括压刀、压刀移动机构和压刀驱动机构;

2.根据权利要求1所述的压刀机构,其特征在于:所述压刀移动机构还包括定轴,所述定轴安装在所述支撑板上,所述定轴上设有与其转动配合的导向板,所述导向板上设有用于辅助所述动轴转向的约束轨道,所述动轴的外端与所述约束轨道滑动配合。

3.根据权利要求2所述的压刀机构,其特征在于:所述约束轨道包括第一约束段和第二约束段,所述第一约束段和第二约束段之间设有换向过渡段,且当所述动轴的内端位于所述退刀平直段与下压倾斜段之间以及所述动轴的内端位于所述进刀平直段与上提倾斜段之间时,所述动轴的外端位于所述换向过渡段内。

4.根据权利要求1所述的压刀机构,其特征在于:所述支撑板上安装有轨道板,所述压刀轨道设置在所述轨道板上。

5.根据权利要求1所述的压刀机构,其特征在于:所述下压倾斜段的下端位于其上端朝向进刀方向的一侧,所述上提倾斜段的下端位于其上端朝向进刀方向的一侧。

6.根据权利要求1所述的压刀机构,其特征在于:所述压刀驱动机构包括与所述第一轨道平行的螺纹丝杆和与所述螺纹丝杆配合的驱动螺母,所述驱动螺母与所述内侧板之间固定连接。

7.一种双压刀联动机构,其特征在于:包括两个如权利要求1-6任一项所述的压刀机构,两个所述压刀机构位于叠片座同一端的同一侧,且两个所述压刀机构的所述支撑板相对固定设置或设为一体;两个所述压刀机构的压刀驱动机构分别驱动两个所述内侧板沿着对应的所述第一轨道朝向相反的方向同步移动,且当其中一根所述动轴的内端位于所述退刀平直段与下压倾斜段之间时,另一根所述动轴的内端位于所述进刀平直段与上提倾斜段之间。

8.根据权利要求7所述的双压刀联动机构,其特征在于:所述压刀驱动机构包括与所述第一轨道平行的螺纹丝杆和与所述螺纹丝杆配合的驱动螺母,所述驱动螺母与所述内侧板之间固定连接;当两个所述压刀机构的螺纹丝杆的螺纹旋向相同时,两根所述螺纹丝杆的旋转方向相反;或,当两个所述压刀机构的螺纹丝杆的螺纹旋向相反时,两根所述螺纹丝杆的旋转方向相同。

9.一种双压刀联动机构,其特征在于:包括两个如权利要求1-6任一项所述的压刀机构,两个所述压刀机构分别对称设置在叠片座同一端的两侧;两个所述压刀机构的压刀驱动机构分别驱动两个所述内侧板沿着对应的所述第一轨道朝向相反的方向同步移动,以驱动两个所述压刀机构的所述压刀同步做进刀或退刀运动。

10.根据权利要求9所述的双压刀联动机构,其特征在于:所述压刀驱动机构包括与所述第一轨道平行的螺纹丝杆和与所述螺纹丝杆配合的驱动螺母,所述驱动螺母与所述内侧板之间固定连接;当两个所述压刀机构的螺纹丝杆的螺纹旋向相同时,两根所述螺纹丝杆的旋转方向相反;或,当两个所述压刀机构的螺纹丝杆的螺纹旋向相反时,两根所述螺纹丝杆的旋转方向相同。

11.根据权利要求10所述的双压刀联动机构,其特征在于:两个所述压刀机构的螺纹丝杆设为一体并构成双联螺杆,所述双联螺杆上设有两个螺纹段,两个所述螺纹段的螺纹旋向相反,两个所述压刀机构的所述驱动螺母分别与两段螺纹段配合。

技术总结

本技术公开了一种压刀机构,包括压刀、压刀移动机构和压刀驱动机构;所述压刀移动机构包括支撑板、内侧板、外侧板和动轴,内侧板位于所述支撑板与所述外侧板之间;支撑板上设有第一轨道,内侧板与所述第一轨道滑动配合,内侧板上设有第二轨道,所述外侧板与所述第二轨道滑动配合;第一轨道和第二轨道之间相互垂直,压刀安装在所述外侧板上;支撑板上设有用于约束所述压刀移动轨迹的压刀轨道;动轴的内端与所述压刀轨道滑动配合;所述外侧板与所述动轴转动配合;双铰连杆分别与所述外侧板和内侧板铰接连接;所述第一轨道与所述进刀平直段平行,所述压刀驱动机构用于驱动所述内侧板沿着所述第一轨道移动。本技术还公开了一种双压刀联动机构。

技术研发人员:郑恒兵,辛民昌,元金石

受保护的技术使用者:新越智能装备有限公司

技术研发日:20230508

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!