巴片焊接定位组件及具有其的电池模组的制作方法

本技术属于电池,尤其涉及一种巴片焊接定位组件及具有其的电池模组。

背景技术:

1、在电池领域中,为了提高续航能力,往往会通过将不同数量的电池通过串并联连接起来形成电池模组,以提供相应的电压或电流供负载端使用。目前在电池模组中,大多通过焊接的方式将巴片(也可称为汇流排)和电池极柱进行固定连接,从而使多个电池组成串并联关系。

2、为了保证巴片和电池极柱在焊接时相互之间不发生偏位,现有技术中,申请号为202223026041.7的中国实用新型专利提供了一种汇流排结构及电池模组,其在供汇流排安装的安装槽内设置与汇流排相抵持的支撑部,可使汇流排与极柱的表面紧密贴合,提高两者的焊接可靠性;此外,在汇流排上设置定位孔,并在单体电芯的极柱上设置于定位孔配合的定位柱,使得汇流排能通过定位柱保持与极柱的焊接位置的准确性,避免偏位现象,进一步提高了焊接可靠性。但当定位柱与汇流排进行焊接连接时,至少存在以下技术问题:

3、1、定位柱与汇流排焊接时需要保证较高的精度,否则可能会影响电池的性能和循环寿命;

4、2、定位柱与定位孔之间间隙配合,这使得当在汇流排表面与定位柱焊接时,可能会导致焊接点不紧密,造成焊点强度变低,影响汇流排和极柱之间的连接稳定可靠性。

5、基于以上所述,现亟需一种巴片焊接定位组件及具有其的电池模组,来解决现有技术中存在的技术问题。

技术实现思路

1、本实用新型的一个目的在于提供一种巴片焊接定位组件,在保证巴片和电芯的极柱之间焊接位置准确性和焊接可靠性的同时,提高两者焊接后的连接强度,并相对降低焊接过程中所需的精度和难度。

2、为达此目的,本实用新型采用以下技术方案:

3、巴片焊接定位组件,包括:

4、焊接定位板,其设有安装通孔和第一支撑台,所述第一支撑台固设于所述安装通孔内,且所述第一支撑台上设置有定位柱;

5、巴片组件,其限位放置于所述安装通孔内并抵接于所述第一支撑台,所述巴片组件经所述安装通孔与电芯的极柱贴合连接,所述巴片组件上开设有焊接孔和定位孔,焊接设备能经所述焊接孔将所述巴片组件与所述极柱焊接连接,所述定位孔与所述定位柱间隙配合设置。

6、可选地,所述巴片组件包括连接的巴片和极柱盖,所述巴片抵接于所述第一支撑台,所述极柱盖以平铺的姿态夹设于所述极柱和所述巴片之间;

7、所述焊接孔包括对应设置的第一孔位和第二孔位,所述第一孔位开设于所述巴片上,所述第二孔位开设于所述极柱盖上,所述焊接设备能依次伸入所述第一孔位和所述第二孔位后,将所述极柱盖和所述极柱焊接连接。

8、可选地,所述巴片组件还包括连接于所述巴片的电压信息采集杆,所述电压信息采集杆、所述巴片和所述极柱盖经过压铸一体成型。

9、可选地,所述焊接定位板上还开设有限位卡槽,所述限位卡槽连通于所述安装通孔,所述电压信息采集杆和所述限位卡槽的水平横截面均呈l形,所述电压信息采集杆嵌设于所述限位卡槽内。

10、可选地,沿所述焊接定位板的长度方向,所述巴片焊接定位组件还包括位于所述焊接定位板端部的采样线束转接排和采集端压板,所述采样线束转接排上开设有插槽,所述插槽的两端开口,所述插槽的开口对应设置于所述限位卡槽;

11、所述电压信息采集杆包括水平且相互垂直设置的第一杆部和第二杆部,所述第一杆部的两端分别固连于所述巴片和所述第二杆部,所述第二杆部沿所述焊接定位板的长度方向延伸设置,并经一个所述开口伸入所述插槽内,采样线束端子经另一个所述开口伸入所述插槽内,并与所述第二杆部相连接;

12、所述采集端压板压接于所述采样线束转接排,以固定所述采样线束端子和所述第二杆部。

13、可选地,所述焊接定位板的端部还固设有第二支撑台,所述第二支撑台用于支撑所述采样线束转接排,并使所述插槽和所述限位卡槽在水平面上平齐。

14、可选地,所述第二支撑台上开设有第一限位螺纹孔,所述第二杆部上开设有第二限位螺纹孔,所述采样线束端子上开设有第三限位螺纹孔,所述采样线束转接排上开设有与第一限位螺纹孔相对应的第一通孔,所述采集端压板上开设有分别与所述第一限位螺纹孔、所述第二限位螺纹孔和所述第三限位螺纹孔相对应的第二通孔、第三通孔和第四通孔,螺纹连接紧固件依次通过所述第二通孔和所述第一通孔后螺纹连接于所述第一限位螺纹孔,通过所述第三通孔后螺纹连接于所述第二限位螺纹孔,并通过所述第四通孔后螺纹连接于所述第三限位螺纹孔;

15、所述第二支撑台与所述焊接定位板一体制造成型。

16、可选地,沿所述焊接定位板的长度方向,所述焊接定位板上串联布设有多个所述巴片组件,且每相邻两个所述电压采集杆的所述第一杆部和所述第二杆部的长度不相同,以使每个所述电压信息采集杆的所述第二杆部均能朝靠近所述采集端压板的方向延伸并连接于对应的所述采样线束端子,且被所述采集端压板压接固定。

17、可选地,所述焊接定位板上还开设有避位孔,所述避位孔对应设置于所述电芯的泄压口处。

18、本实用新型的另一个目的在于提供一种电池模组,提高了电池模组的安全性和使用性能,并有效提高该电池模组的生产效率。

19、为达此目的,本实用新型采用以下技术方案:

20、电池模组,包括模组本体、端板和打包带,所述模组本体包括多个沿设定方向排布设置的电芯,沿所述电芯排布设置的方向,所述端板位于所述模组本体的两端,所述打包带捆紧绑扎于所述模组本体和所述端板,所述电池模组还包括上述的巴片焊接定位组件,所述巴片焊接定位组件位于所述模组本体上具有极柱的一侧。

21、与现有技术相比,本实用新型的有益效果是:

22、本实用新型所提供的巴片焊接定位组件中,通过在焊接定位板的安装通孔内设置第一支撑台,使得巴片组件能够被第一支撑台所支撑,保证巴片组件能够与电芯的极柱表面保持贴合连接,从而有利于提高巴片组件和极柱之间的焊接可靠性。通过在第一支撑台上设置有定位柱,定位柱与巴片组件上的定位孔间隙配合,从而可实现对巴片组件的快速准确定位,并防止巴片组件与极柱之间产生移位,确保巴片组件和极柱之间焊接位置的准确性;此外,与现有技术中将定位柱设置在极柱上相比,可以消除巴片组件与极柱之间的焊接空隙,使得两者之间的焊接强度得到提高,并降低了焊接过程中所需的精度和难度。

23、本实用新型所提供的电池模组中,通过在电池模组中设置上述的巴片焊接定位组件,使得巴片组件通过焊接定位板上的第一支撑台和第一支撑台上的定位柱稳定地贴合连接于电芯的极柱,保证巴片组件和极柱焊接的可靠性和准确性;而且,该电池模组能够消除在极柱上设置定位柱,不仅避免定位柱与巴片组件焊接时两者之间的间隙对焊接质量的影响,还在一定程度上降低了所要求的的焊接精度和难度,从而有效地提高了电池模组的安全性能和生产效率。

技术特征:

1.巴片焊接定位组件,其特征在于,包括:

2.根据权利要求1所述的巴片焊接定位组件,其特征在于,所述巴片组件(2)包括连接的巴片(21)和极柱盖(22),所述巴片(21)抵接于所述第一支撑台(12),所述极柱盖(22)以平铺的姿态夹设于所述极柱(110)和所述巴片(21)之间;

3.根据权利要求2所述的巴片焊接定位组件,其特征在于,所述巴片组件(2)还包括连接于所述巴片(21)的电压信息采集杆(23),所述电压信息采集杆(23)、所述巴片(21)和所述极柱盖(22)经过压铸一体成型。

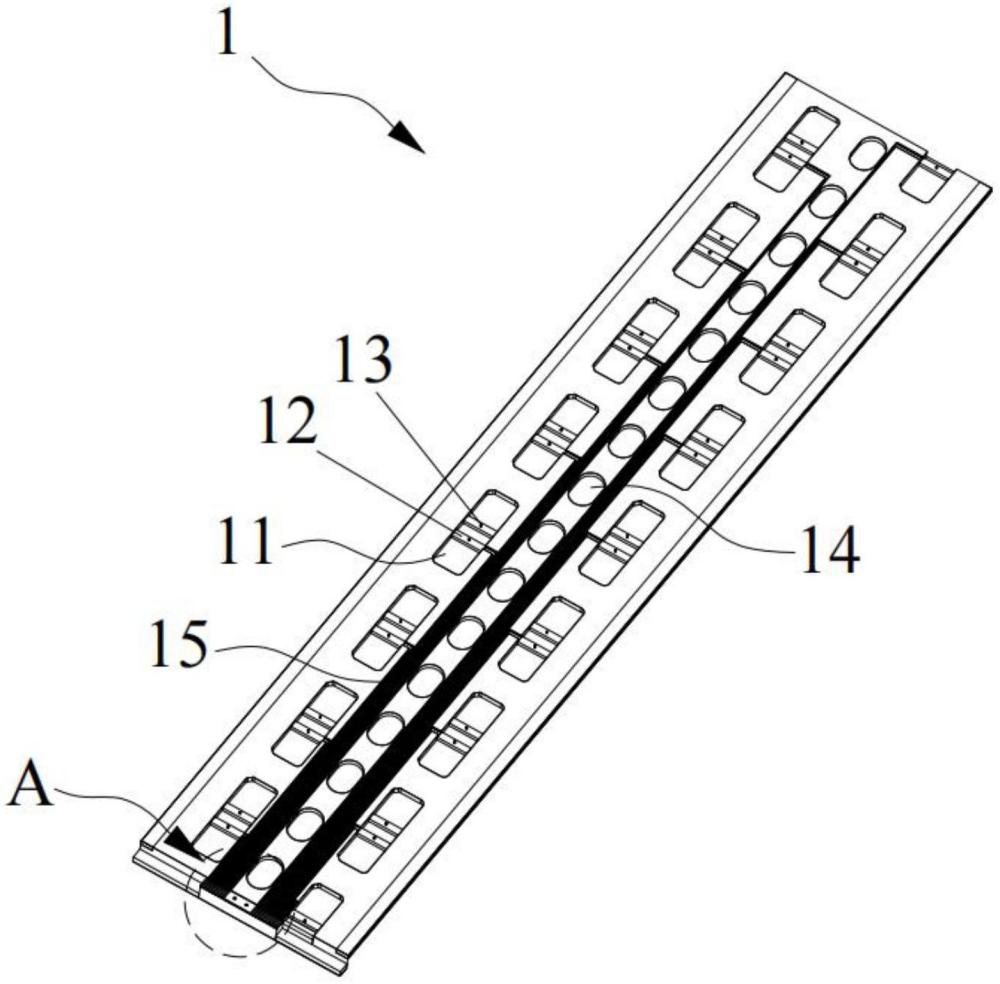

4.根据权利要求3所述的巴片焊接定位组件,其特征在于,所述焊接定位板(1)上还开设有限位卡槽(15),所述限位卡槽(15)连通于所述安装通孔(11),所述电压信息采集杆(23)和所述限位卡槽(15)的水平横截面均呈l形,所述电压信息采集杆(23)嵌设于所述限位卡槽(15)内。

5.根据权利要求4所述的巴片焊接定位组件,其特征在于,沿所述焊接定位板(1)的长度方向,所述巴片焊接定位组件还包括位于所述焊接定位板(1)端部的采样线束转接排(3)和采集端压板(4),所述采样线束转接排(3)上开设有插槽(31),所述插槽(31)的两端开口,所述插槽(31)的开口对应设置于所述限位卡槽(15);

6.根据权利要求5所述的巴片焊接定位组件,其特征在于,所述焊接定位板(1)的端部还固设有第二支撑台(5),所述第二支撑台(5)用于支撑所述采样线束转接排(3),并使所述插槽(31)和所述限位卡槽(15)在水平面上平齐。

7.根据权利要求6所述的巴片焊接定位组件,其特征在于,所述第二支撑台(5)上开设有第一限位螺纹孔,所述第二杆部(232)上开设有第二限位螺纹孔(2321),所述采样线束端子(200)上开设有第三限位螺纹孔(210),所述采样线束转接排(3)上开设有与第一限位螺纹孔相对应的第一通孔(32),所述采集端压板(4)上开设有分别与所述第一限位螺纹孔、所述第二限位螺纹孔(2321)和所述第三限位螺纹孔(210)相对应的第二通孔(41)、第三通孔(42)和第四通孔(43),螺纹连接紧固件依次通过所述第二通孔(41)和所述第一通孔(32)后螺纹连接于所述第一限位螺纹孔,通过所述第三通孔(42)后螺纹连接于所述第二限位螺纹孔(2321),并通过所述第四通孔(43)后螺纹连接于所述第三限位螺纹孔(210);

8.根据权利要求6所述的巴片焊接定位组件,其特征在于,沿所述焊接定位板(1)的长度方向,所述焊接定位板(1)上串联布设有多个所述巴片组件(2),且每相邻两个所述电压采集杆的所述第一杆部(231)和所述第二杆部(232)的长度不相同,以使每个所述电压信息采集杆(23)的所述第二杆部(232)均能朝靠近所述采集端压板(4)的方向延伸并连接于对应的所述采样线束端子(200),且被所述采集端压板(4)压接固定。

9.根据权利要求1~8任一项所述的巴片焊接定位组件,其特征在于,所述焊接定位板(1)上还开设有避位孔(14),所述避位孔(14)对应设置于所述电芯(100)的泄压口(120)处。

10.电池模组,包括模组本体、端板(300)和打包带(400),所述模组本体包括多个沿设定方向排布设置的电芯(100),沿所述电芯(100)排布设置的方向,所述端板(300)位于所述模组本体的两端,所述打包带(400)捆紧绑扎于所述模组本体和所述端板(300),其特征在于,所述电池模组还包括权利要求1~9任一项所述的巴片焊接定位组件,所述巴片焊接定位组件位于所述模组本体上具有极柱(110)的一侧。

技术总结

本技术公开了一种巴片焊接定位组件。其包括焊接定位板和巴片组件,焊接定位板设有安装通孔和第一支撑台,第一支撑台上设有定位柱;巴片组件限位放置与于安装通孔内并抵接于第一支撑台,通过其支撑使巴片组件能与极柱表面保持贴合,可提高巴片组件和极柱之间的焊接可靠性;焊接设备能经巴片组件上的焊接孔将巴片组件与极柱焊接连接,定位孔与定位柱间隙配合,可防止巴片组件与极柱之间产生移位,确保巴片组件和极柱之间焊接位置的准确性。此外,与将定位柱设置在极柱上相比,可消除巴片组件与极柱间的焊接空隙,使两者间的焊接强度提高,并降低了焊接过程中所需的精度和难度,还提高了使用该巴片焊接定位组件的电池模组的安全性和生产效率。

技术研发人员:康效玉

受保护的技术使用者:兰钧新能源科技有限公司

技术研发日:20230526

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!