电子元器件全自动套管成型编带一体机的制作方法

本技术涉及自动化设备的,更具体地说,是涉及一种电子元器件全自动套管成型编带一体机。

背景技术:

1、在现有的电子元件(如轴向电阻,保险电阻,色码电感,二极管等)生产线中,需要将套管套上电子元件,对电子元件的引脚折弯成不同形状,以及将电子元件贴上料带编带,然而,目前市面上的电子元件自动化生产设备并不具备上述功能,因而有必要发明一种集电子元件套管、折脚成型以及编带功能为一体的电子元器件全自动套管成型编带一体机。

技术实现思路

1、本实用新型的目的在于克服现有技术中的上述缺陷,提供一种集电子元件套管、折脚成型以及编带功能为一体的电子元器件全自动套管成型编带一体机。

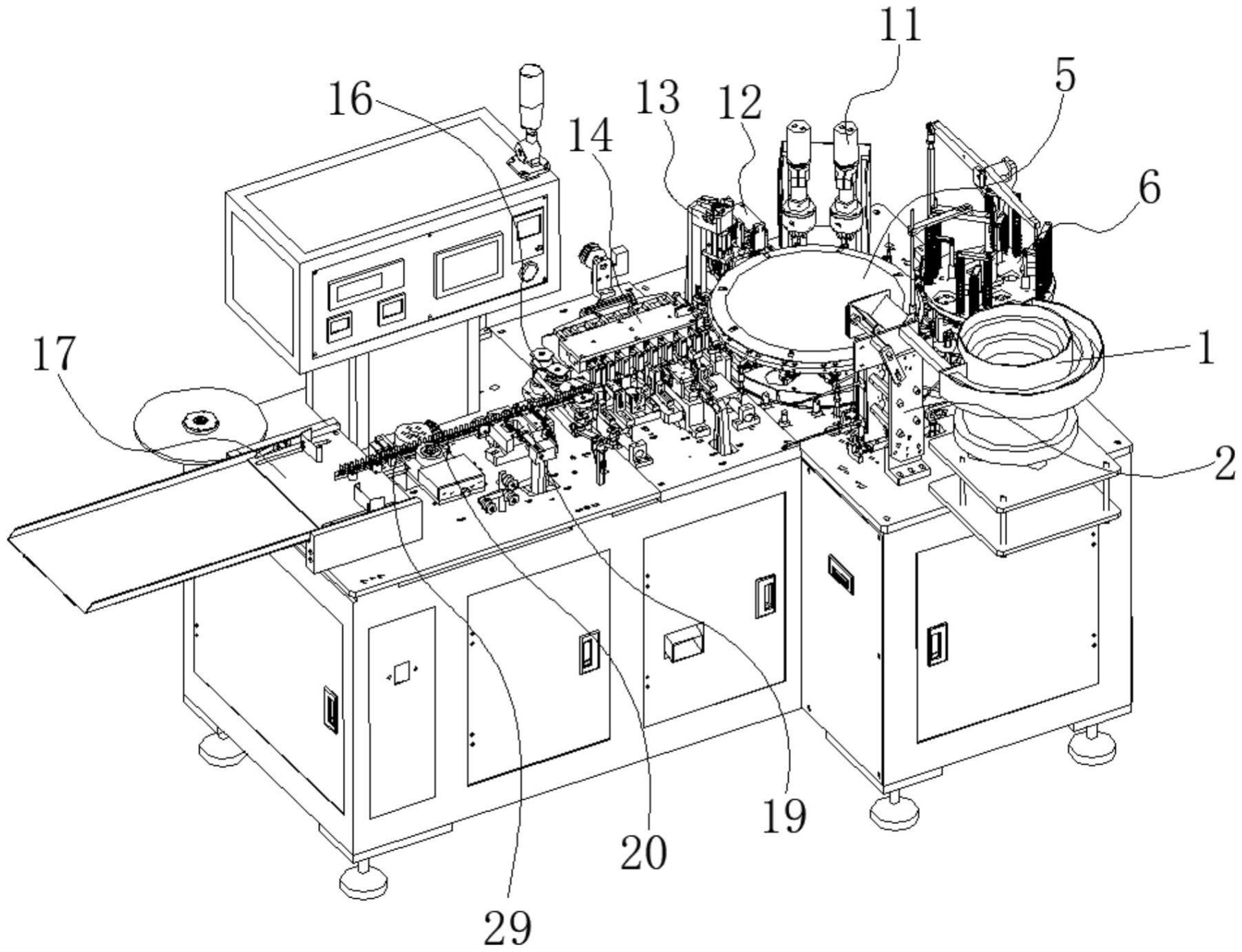

2、为实现上述目的,本实用新型提供了一种电子元器件全自动套管成型编带一体机,包括用于元件供料的元件供料机构、用于元件输出缓冲的排料缓冲机构、用于将元件逐一移送至翻转上料机构一侧的错位分料机构、用于夹取元件并将元件移送至转盘式工位转换机构的上料工位的翻转上料机构、用于夹住元件并带动元件进行工位转换的转盘式工位转换机构、用于将套管套上元件上的套管装套机构、用于安装套管料卷的套管料卷安装架、用于拉动套管前进以使得套管套上套管装套机构的套管针上的套管上料机构、用于将套管切断的切断机构、用于下压套管使得套管完全套上元件的套管下压机构、用于向工件吹热风使得套管熔缩在工件上的吹热风机构、用于将工件的上部引脚往下折弯的引脚预折弯机构、用于带动工件转动预设角度的换向机构、用于将元件依次夹取到元件引脚整形切脚机构的各个工位的工位转移上夹机构、用于元件的引脚切割和折弯成型的元件引脚整形切脚机构和用于将元件的引脚贴合在纸带与胶带之间的元件贴带机构,所述翻转上料机构、套管装套机构、套管下压机构、吹热风机构、引脚预折弯机构、换向机构和元件引脚整形切脚机构沿着转盘式工位转换机构的送料方向依次布置于转盘式工位转换机构侧边,所述错位分料机构位于翻转上料机构的上料工位,所述排料缓冲机构位于错位分料机构上方,所述元件供料机构位于排料缓冲机构侧边并且元件供料机构的出料部位位于排料缓冲机构的上端入料部位上方一侧,所述套管上料机构位于套管装套机构的上料工位下方,所述切断机构位于套管装套机构的上料工位一侧,所述套管料卷安装架位于套管上料机构的下方一侧,所述工位转移上夹机构位于元件引脚整形切脚机构上方,所述元件贴带机构位于元件引脚整形切脚机构的出料侧。

3、与现有技术相比,本实用新型的有益效果在于:

4、本实用新型的结构简单、新颖,设计合理,设置有用于元件供料的元件供料机构、用于元件输出缓冲的排料缓冲机构、用于将元件逐一移送至翻转上料机构一侧的错位分料机构、用于夹取元件并将元件移送至转盘式工位转换机构的上料工位的翻转上料机构、用于夹住元件并带动元件进行工位转换的转盘式工位转换机构、用于将套管套上元件上的套管装套机构、用于安装套管料卷的套管料卷安装架、用于拉动套管前进以使得套管套上套管装套机构的套管针上的套管上料机构、用于将套管切断的切断机构、用于下压套管使得套管完全套上元件的套管下压机构、用于向工件吹热风使得套管熔缩在工件上的吹热风机构、用于将工件的上部引脚往下折弯的引脚预折弯机构、用于带动工件转动预设角度的换向机构、用于将元件依次夹取到元件引脚整形切脚机构的各个工位的工位转移上夹机构、用于元件的引脚切割和折弯成型的元件引脚整形切脚机构和用于将元件的引脚贴合在纸带与胶带之间的元件贴带机构,可实现电子元件的自动化供料、上料、送料、套管、折脚以及编带作业,本实用新型的自动化程度高、替代了人手操作,大大提高了生产效率,可满足企业的规模化生产需求。

技术特征:

1.一种电子元器件全自动套管成型编带一体机,其特征在于:包括用于元件供料的元件供料机构(1)、用于元件输出缓冲的排料缓冲机构(2)、用于将元件逐一移送至翻转上料机构(4)一侧的错位分料机构(3)、用于夹取元件并将元件移送至转盘式工位转换机构(5)的上料工位的翻转上料机构(4)、用于夹住元件并带动元件进行工位转换的转盘式工位转换机构(5)、用于将套管套上元件上的套管装套机构(6)、用于安装套管料卷的套管料卷安装架(7)、用于拉动套管前进以使得套管套上套管装套机构(6)的套管针(631)上的套管上料机构(8)、用于将套管切断的切断机构(9)、用于下压套管使得套管完全套上元件的套管下压机构(10)、用于向工件吹热风使得套管熔缩在工件上的吹热风机构(11)、用于将工件的上部引脚往下折弯的引脚预折弯机构(12)、用于带动工件转动预设角度的换向机构(13)、用于将元件依次夹取到元件引脚整形切脚机构(15)的各个工位的工位转移上夹机构(14)、用于元件的引脚切割和折弯成型的元件引脚整形切脚机构(15)和用于将元件的引脚贴合在纸带与胶带之间的元件贴带机构(16),所述翻转上料机构(4)、套管装套机构(6)、套管下压机构(10)、吹热风机构(11)、引脚预折弯机构(12)、换向机构(13)和元件引脚整形切脚机构(15)沿着转盘式工位转换机构(5)的送料方向依次布置于转盘式工位转换机构(5)侧边,所述错位分料机构(3)位于翻转上料机构(4)的上料工位,所述排料缓冲机构(2)位于错位分料机构(3)上方,所述元件供料机构(1)位于排料缓冲机构(2)侧边并且元件供料机构(1)的出料部位位于排料缓冲机构(2)的上端入料部位上方一侧,所述套管上料机构(8)位于套管装套机构(6)的上料工位下方,所述切断机构(9)位于套管装套机构(6)的上料工位一侧,所述套管料卷安装架(7)位于套管上料机构(8)的下方一侧,所述工位转移上夹机构(14)位于元件引脚整形切脚机构(15)上方,所述元件贴带机构(16)位于元件引脚整形切脚机构(15)的出料侧。

2.根据权利要求1所述的电子元器件全自动套管成型编带一体机,其特征在于:所述排料缓冲机构(2)包括接料漏斗(21)、第一料槽板(22)、第二料槽板(23)和排料缓冲支架(24),所述第一料槽板(22)设有两块并分别纵向安装在排料缓冲支架(24)上,所述第一料槽板(22)沿着x轴方向间隔布置,所述第二料槽板(23)设有两块并分别纵向安装在排料缓冲支架(24)上,所述第二料槽板(23)沿着x轴方向间隔布置并分别位于各自对应的第一料槽板(22)的y轴方向一侧,所述第一料槽板(22)和第二料槽板(23)之间留有供元件的两端引脚穿过的元件落料导槽(25),所述接料漏斗(21)安装在排料缓冲支架(24)上端并位于第一料槽板(22)和第二料槽板(23)上方,并且接料漏斗(21)的下端出料部位对接元件落料导槽(25)的上端入料部位。

3.根据权利要求2所述的电子元器件全自动套管成型编带一体机,其特征在于:所述接料漏斗(21)包括第一导板(211)、第二导板(212)、第三导板(213)和两块侧边板(214),所述侧边板(214)沿着x轴方向间隔布置并与y轴相平行,所述第一导板(211)、第二导板(212)和第三导板(213)穿设于两块侧边板(214)之间并与侧边板(214)相垂直,所述第一导板(211)和第二导板(212)均倾斜布置并呈v型摆布,所述第一导板(211)与第二导板(212)的下端之间设有供元件通过的下落出口,所述第三导板(213)位于第一导板(211)下方并位于下落出口一侧,所述侧边板(214)的内侧设有第四导板(215),所述第四导板(215)位于第二导板(212)下方,所述第四导板(215)与第三导板(213)之间形成供元件下落通过下落通道。

4.根据权利要求1所述的电子元器件全自动套管成型编带一体机,其特征在于:所述转盘式工位转换机构(5)包括第一转盘(51)、工位转换夹(52)、凸轮分割器(53)和凸轮分割器驱动装置,所述第一转盘(51)与凸轮分割器(53)的输出部位相连接,所述凸轮分割器驱动装置与凸轮分割器(53)传动连接,所述工位转换夹(52)设有若干个并均匀布置于第一转盘(51)边缘;

5.根据权利要求1所述的电子元器件全自动套管成型编带一体机,其特征在于:所述套管装套机构(6)包括第二转盘(61)、第二转盘旋转驱动装置和若干个装套装置(63),所述第二转盘旋转驱动装置与第二转盘(61)传动连接以带动其旋转,所述装套装置(63)均匀布置于第二转盘(61)的边缘,每个装套装置(63)均包括套管针(631)、套管针升降驱动装置、脱料板(633)、脱料板升降驱动装置和脱料板升降导柱(635),所述脱料板(633)位于第二转盘(61)下方,所述套管针(631)纵向且可升降地穿设于第二转盘(61)上,所述套管针(631)的下端可升降地穿设于脱料板(633)的中部,所述脱料板升降导柱(635)设有两根并纵向且可升降地穿设于第二转盘(61)上,所述脱料板升降导柱(635)分别位于套管针(631)两侧,所述脱料板升降导柱(635)的下端分别与脱料板(633)的两端相连接,所述套管针升降驱动装置能够带动位于套管上料工位的装套装置(63)的套管针(631)上下升降,所述脱料板升降驱动装置能够带动位于套管装套工位的装套装置(63)的脱料板(633)相对于套管针(631)上下升降。

6.根据权利要求5所述的电子元器件全自动套管成型编带一体机,其特征在于:所述套管针升降驱动装置包括套管针复位弹簧(6321)、第一弹簧抵块(6322)、套管针升降抵杆(6323)、第一下压抵头(6324)和第一下压抵头升降驱动装置(6325),所述第一弹簧抵块(6322)安装在套管针(631)上端,所述套管针复位弹簧(6321)套设于套管针(631)外部且位于第一弹簧抵块(6322)与第二转盘(61)之间,所述套管针升降抵杆(6323)安装在套管针(631)上端并位于第一弹簧抵块(6322)上方,所述第一下压抵头(6324)位于处于套管上料工位的装套装置(63)的套管针升降抵杆(6323)上方,所述第一下压抵头升降驱动装置(6325)与第一下压抵头(6324)传动连接。

7.根据权利要求5所述的电子元器件全自动套管成型编带一体机,其特征在于:所述脱料板升降驱动装置包括脱料板复位弹簧(6341)、第二弹簧抵块(6342)、脱料板升降抵杆(6343)、第二下压抵头(6344)和第二下压抵头升降驱动装置(6345),所述第二弹簧抵块(6342)安装在脱料板升降导柱(635)上端,所述脱料板复位弹簧(6341)套设于脱料板升降导柱(635)外部且位于第二弹簧抵块(6342)与第二转盘(61)之间,所述脱料板升降抵杆(6343)安装在两个脱料板升降导柱(635)上端并位于第二弹簧抵块(6342)上方,所述第二下压抵头(6344)位于处于套管装套工位的装套装置(63)的脱料板升降抵杆(6343)上方,所述第二下压抵头升降驱动装置(6345)与第二下压抵头(6344)传动连接。

8.根据权利要求1所述的电子元器件全自动套管成型编带一体机,其特征在于:所述套管上料机构(8)包括套管上料升降座(81)、套管上料升降驱动装置(82)、第一气动夹钳(83)、下导模(84)、上导模(85)、第二气动夹钳(86)和导模针(87),所述上导模(85)安装在套管上料固定座(88)上并位于套管装套机构(6)的套管上料工位下方,所述第二气动夹钳(86)安装在套管上料固定座(88)上且位于上导模(85)侧边,所述第二气动夹钳(86)的夹钳部位分别位于上导模(85)的两侧贯穿孔位置处,所述套管上料升降座(81)位于套管上料固定座(88)下方,所述套管上料升降驱动装置(82)与套管上料升降座(81)传动连接以带动其上下升降,所述下导模(84)安装在套管上料升降座(81)上,所述第一气动夹钳(83)安装在套管上料升降座(81)上,所述第一气动夹钳(83)的夹钳部位分别位于下导模(84)的两侧贯穿孔位置处,所述导模针(87)纵向布置,所述导模针(87)的上端穿过套管上料固定座(88)后伸入到上导模(85)的中心通孔内,所述导模针(87)的下端穿过下导模(84)的中心通孔后向下穿出套管上料升降座(81)。

9.根据权利要求1所述的电子元器件全自动套管成型编带一体机,其特征在于:所述引脚预折弯机构(12)包括引脚折弯座(121)、折弯转轴(122)、折弯进退驱动装置(123)、第一折弯转动齿轮(124)、第二折弯转动齿轮(125)、齿轮转动驱动装置(126)、中心折弯针(127)、侧边折弯针(128)、第一挡片(129)和第二挡片(130),所述折弯转轴(122)水平且可旋转地穿设于引脚折弯座(121)上,所述折弯进退驱动装置(123)与折弯转轴(122)的后端传动连接,所述第一折弯转动齿轮(124)套设于折弯转轴(122)中部,所述第二折弯转动齿轮(125)的下端与引脚折弯座(121)转动连接,所述第二折弯转动齿轮(125)位于第一折弯转动齿轮(124)下方并与第一折弯转动齿轮(124)相啮合,所述第二折弯转动齿轮(125)与齿轮转动驱动装置(126)传动连接并由齿轮转动驱动装置(126)带动摆动,所述中心折弯针(127)水平安装在折弯转轴(122)的前端中心,所述侧边折弯针(128)水平安装在折弯转轴(122)前端并位于中心折弯针(127)侧边,所述第一挡片(129)安装在引脚折弯座(121)前端并位于中心折弯针(127)前方下边,所述第二挡片(130)安装在引脚折弯座(121)上并位于第一挡片(129)靠近中心折弯针(127)的一侧。

10.根据权利要求1所述的电子元器件全自动套管成型编带一体机,其特征在于:所述换向机构(13)包括换向支架(131)、换向转轴(132)、第一换向齿轮(133)、第二换向齿轮(134)、换向安装轴(135)、换向气动夹钳(136)和换向转轴转动驱动装置(137),所述换向转轴(132)纵向且可转动地穿设于换向支架(131)上,所述换向转轴转动驱动装置(137)与换向转轴(132)的下端传动连接,所述第一换向齿轮(133)安装在换向转轴(132)上端,所述换向安装轴(135)纵向且可转动地穿设于换向支架(131)的上端部位,所述第二换向齿轮(134)安装在换向安装轴(135)的上端并与第一换向齿轮(133)相啮合,所述换向气动夹钳(136)朝下安装在换向安装轴(135)的下端。

技术总结

本技术公开了一种电子元器件全自动套管成型编带一体机,包括元件供料机构、排料缓冲机构、错位分料机构、翻转上料机构、转盘式工位转换机构、套管装套机构、套管上料机构、切断机构、套管下压机构、吹热风机构、引脚预折弯机构、用于带动工件转动预设角度的换向机构、用于将元件依次夹取到元件引脚整形切脚机构的各个工位的工位转移上夹机构、用于元件的引脚切割和折弯成型的元件引脚整形切脚机构和用于将元件的引脚贴合在纸带与胶带之间的元件贴带机构。本技术可实现电子元件的自动化供料、上料、送料、套管、折脚以及编带作业,本技术的自动化程度高、替代了人手操作,大大提高了生产效率,可满足企业的规模化生产需求。

技术研发人员:辛永超

受保护的技术使用者:湖北一川金品机械有限公司

技术研发日:20230619

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!