硅片热处理承载件的制作方法

本申请涉及集成电路生产制造,特别是涉及硅片热处理承载件。

背景技术:

1、光刻的套刻精度是衡量光刻工艺的关键参数之一,它是指硅片上下两层图形之间的偏移量,套刻精度的好坏将直接影响最终产品的性能。其中影响套刻精度的因素包括快速热处理工艺。

2、目前快速热处理工艺是将硅片设置于热处理装置内的反应腔中,当热处理装置处于工作状态时,反应腔内的温度高且升温快,在反应腔中承载硅片的承接件为中空环状结构,承载件边缘与硅片边缘的接触为面接触,二者的热传递量大,导致硅片边缘温度与硅片中心温度相差较大,从而使得整个硅片温度不均匀并产生热应力,硅片容易产生畸变,进而影响后续光刻制程的套刻精度。

技术实现思路

1、基于此,有必要针对目前承载件与硅片面接触导致硅片受热不均容易产生畸变,从而影响后续光刻制程的套刻精度的问题,提供一种硅片热处理承载件。

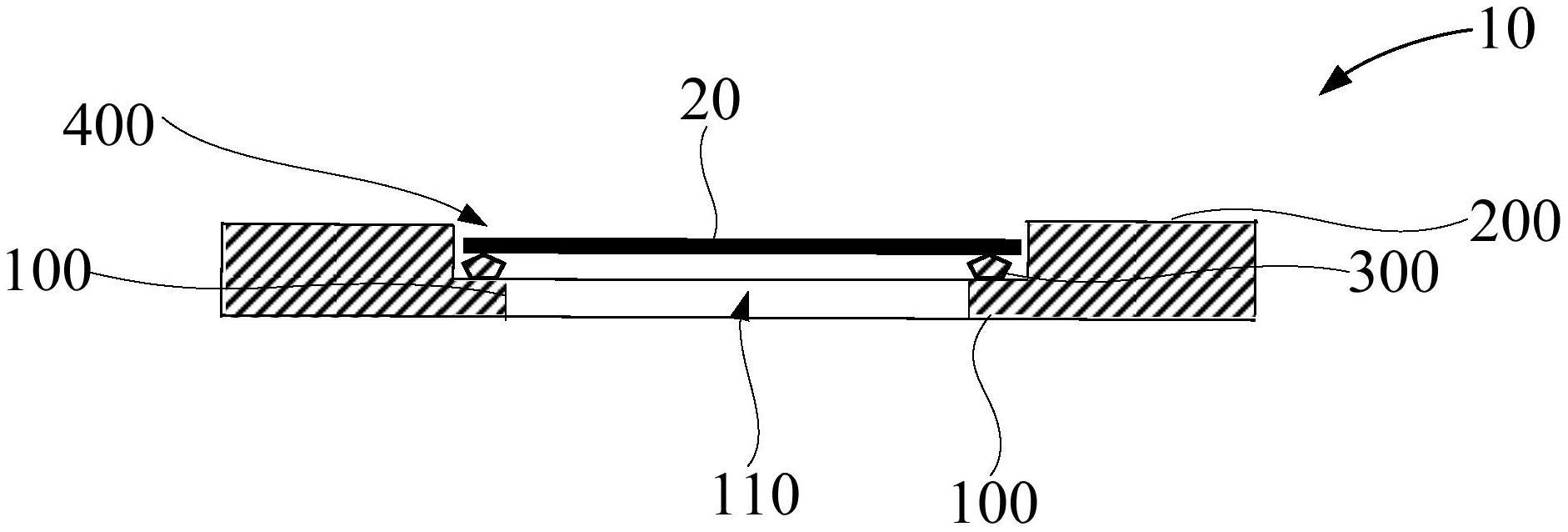

2、一种硅片热处理承载件,其特征在于,所述硅片热处理承载件包括底板、侧围壁及承载环,其中:

3、所述侧围壁与所述底板相连接并形成第一空腔;

4、所述承载环设置于所述底板上,且位于所述第一空腔内,其具有环状底壁及分别设置于所述环状底壁左右两侧的第一侧壁和第二侧壁,所述第一侧壁背离所述底壁的端部与所述第二侧壁背离所述底壁的端部相连接并形成朝上的尖端,所述尖端与硅片抵接并用于承载所述硅片。

5、在其中一个实施例中,所述承载环的横截面形状为三角形。

6、在其中一个实施例中,所述承载环的横截面形状为五边形。

7、在其中一个实施例中,所述第一侧壁背离所述底壁的端部与所述第二侧壁背离所述底壁的端部对接形成所述承载环的圆弧形外轮廓,所述圆弧的最高点与所述硅片抵接。

8、在其中一个实施例中,所述承载环背离所述底板的一侧开设有多个间隔设置的凹槽。

9、在其中一个实施例中,多个所述凹槽等间隔分布于所述承载环。

10、在其中一个实施例中,所述凹槽的槽底为水平面。

11、在其中一个实施例中,每个所述凹槽的槽壁的外轮廓在所述底板上的正投影为第一直线。

12、在其中一个实施例中,所述凹槽沿所述承载环的高度方向及宽度方向贯穿所述承载环,所述第一直线的延长线经过所述承载环的中心。

13、在其中一个实施例中,每个所述凹槽的槽壁的外轮廓在所述底板上的正投影为弧形线段。

14、上述硅片热处理承载件,通过在承载件的底板上设置承载环,承载环具有承载硅片的尖端,使得硅片与承载环之间为线接触,相对于现有技术中将硅片直接放置于环状承载件中导致承载件与硅片边缘之间进行面接触而言,本申请二者之间的线接触减少了承载件与硅片的热传递量,硅片边缘温度与硅片中心温度的差距减小,整个硅片的受热均匀使得硅片的畸变现象得到改善,提高了后续光刻制程的套刻精度。

技术特征:

1.一种硅片热处理承载件,其特征在于,所述硅片热处理承载件包括底板、侧围壁及承载环,其中:

2.根据权利要求1所述的硅片热处理承载件,其特征在于,所述承载环的横截面形状为三角形。

3.根据权利要求1所述的硅片热处理承载件,其特征在于,所述承载环的横截面形状为五边形。

4.根据权利要求1所述的硅片热处理承载件,其特征在于,所述第一侧壁背离所述底壁的端部与所述第二侧壁背离所述底壁的端部对接形成所述承载环的圆弧形外轮廓,所述圆弧的最高点与所述硅片抵接。

5.根据权利要求1-4任一项所述的硅片热处理承载件,其特征在于,所述承载环背离所述底板的一侧开设有多个间隔设置的凹槽。

6.根据权利要求5所述的硅片热处理承载件,其特征在于,多个所述凹槽等间隔分布于所述承载环。

7.根据权利要求5所述的硅片热处理承载件,其特征在于,所述凹槽的槽底为水平面。

8.根据权利要求5所述的硅片热处理承载件,其特征在于,每个所述凹槽的槽壁的外轮廓在所述底板上的正投影为第一直线。

9.根据权利要求8所述的硅片热处理承载件,其特征在于,所述凹槽沿所述承载环的高度方向及宽度方向贯穿所述承载环,所述第一直线的延长线经过所述承载环的中心。

10.根据权利要求5所述的硅片热处理承载件,其特征在于,每个所述凹槽的槽壁的外轮廓在所述底板上的正投影为弧形线段。

技术总结

本申请涉及一种硅片热处理承载件。硅片热处理承载件包括底板、侧围壁及承载环,其中:侧围壁与底板相连接并形成第一空腔;承载环设置于底板上,位于第一空腔内,其具有环状底壁及分别设置于环状底壁左右两侧的第一侧壁和第二侧壁,第一侧壁背离底壁的端部与第二侧壁背离底壁的端部相连接并形成朝上的尖端,尖端与硅片抵接并用于承载硅片。通过上述设置,承载环具有承载硅片的尖端,使得硅片与承载环之间为线接触,相对于现有技术中承载件与硅片边缘之间为面接触而言,本申请二者之间的线接触减少了承载件与硅片的热传递量,硅片边缘温度与硅片中心温度的差距减小,整个硅片的受热均匀使得硅片的畸变现象得到改善,提高了后续光刻制程的套刻精度。

技术研发人员:张婷,胡慕

受保护的技术使用者:江苏卓胜微电子股份有限公司

技术研发日:20230705

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!