一种极片、电芯、电池及用电设备的制作方法

本技术涉及电池,特别是涉及一种极片、电芯、电池及用电设备。

背景技术:

1、在电化学储能器件中,集流体箔材表面涂布活性材料制备成极片,箔材起到承载电极材料和传输电子的作用。极片的涂布在电化学储能器件制造过程中尤为重要,涂布形成的活性材料涂层的厚度一致性的好坏直接影响到电化学储能器件的性能。然而,在涂布时由于浆料具有一定的流动性而产生边缘效应,导致活性材料涂层在边缘处的厚度变薄,进而导致活性材料涂层的厚度一致性较差。

技术实现思路

1、基于此,有必要针对现有技术中活性材料涂层的厚度一致性较差的问题,提供一种改善上述缺陷的极片、电芯、电池及用电设备。

2、一种极片,包括:

3、集流体箔材,具有沿其长度方向纵长延伸的第一阻挡部和第二阻挡部,所述第一阻挡部与所述第二阻挡部沿所述集流体箔材的宽度方向间隔布设;所述集流体箔材包括位于所述第一阻挡部和所述第二阻挡部之间的涂布区;及

4、活性材料涂层,由涂布在所述涂布区的浆料形成,所述第一阻挡部和所述第二阻挡部用于阻挡所述涂布区的浆料向外流动。

5、在其中一个实施例中,所述第一阻挡部为第一凹槽;和/或,所述第二阻挡部为第二凹槽。

6、在其中一个实施例中,所述第一凹槽的深度为0.001mm至0.002mm,宽度尺寸为0.4mm至0.6mm。

7、在其中一个实施例中,所述第二凹槽的深度为0.001mm至0.002mm,宽度为0.4mm至0.6mm。

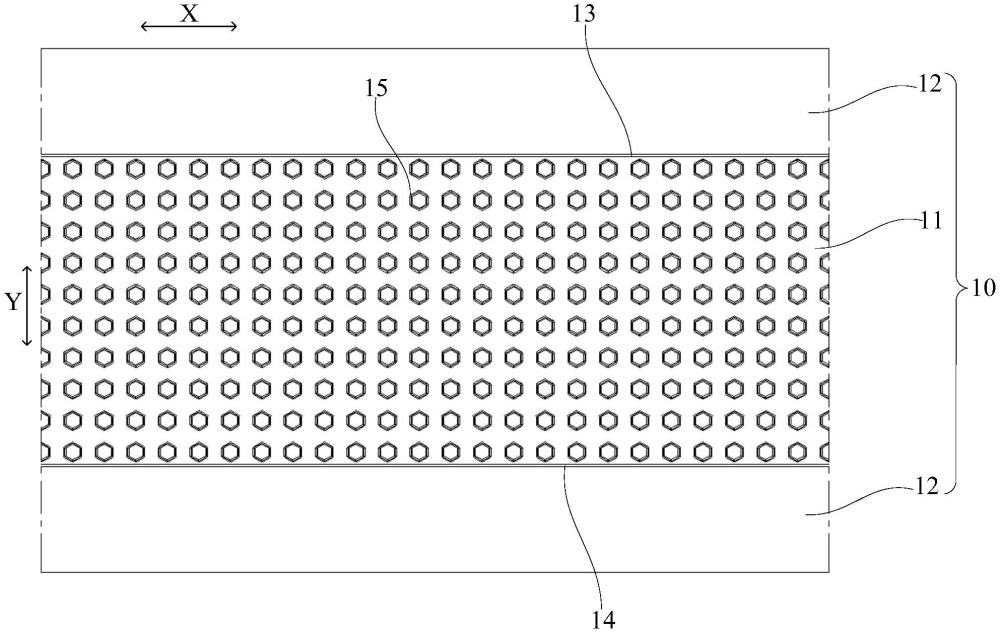

8、在其中一个实施例中,所述涂布区具有凸凹纹,所述凸凹纹包括多个压痕。

9、在其中一个实施例中,所述压痕为正多边形。

10、在其中一个实施例中,所述涂布区的厚度为0.27mm至0.3mm,所述压痕的深度为0.025mm至0.03mm。

11、一种电芯,包括如上任一实施例中所述的极片。

12、一种电池,包括如上任一实施例中所述的电芯。

13、一种用电设备,包括如上任一实施例中所述的电芯或如上任一实施例中所述的电池。

14、上述极片、电芯、电池及用电设备,在涂布作业过程中,将浆料涂布至集流体箔材的涂布区,由于浆料具有一定的流动性,使得浆料向集流体箔材的宽度方向上的两侧边缘流动。当浆料沿集流体箔材的宽度方向上的两侧流动至第一阻挡部处和第二阻挡部处时,第一阻挡部和第二阻挡部能够阻挡浆料继续向集流体箔材的宽度方向上的两侧边缘流动,从而避免活性材料涂层在两侧边缘处进一步减薄,以确保活性材料涂层的厚度一致性较佳,进而满足极片的工艺要求。

技术特征:

1.一种极片,其特征在于,包括:

2.根据权利要求1所述的极片,其特征在于,所述第一阻挡部(13)为第一凹槽;和/或,所述第二阻挡部(14)为第二凹槽。

3.根据权利要求2所述的极片,其特征在于,所述第一凹槽的深度为0.001mm至0.002mm,宽度为0.4mm至0.6mm。

4.根据权利要求2所述的极片,其特征在于,所述第二凹槽的深度为0.001mm至0.002mm,宽度为0.4mm至0.6mm。

5.根据权利要求1至4任一项所述的极片,其特征在于,所述涂布区(11)具有凸凹纹,所述凸凹纹包括多个压痕(15)。

6.根据权利要求5所述的极片,其特征在于,所述压痕(15)为正多边形。

7.根据权利要求5所述的极片,其特征在于,所述涂布区(11)的厚度为0.27mm至0.3mm,所述压痕(15)的深度为0.025mm至0.03mm。

8.一种电芯,其特征在于,包括如权利要求1至7任一项所述的极片。

9.一种电池,其特征在于,包括如权利要求8所述的电芯。

10.一种用电设备,其特征在于,包括如权利要求8所述的电芯或如权利要求9所述的电池。

技术总结

本技术涉及一种极片、电芯、电池及用电设备。该极片包括:集流体箔材,具有沿其长度方向纵长延伸的第一阻挡部和第二阻挡部,第一阻挡部与第二阻挡部沿集流体箔材的宽度方向间隔布设;集流体箔材包括位于第一阻挡部和第二阻挡部之间的涂布区;及活性材料涂层,由涂布在涂布区的浆料形成,第一阻挡部和第二阻挡部用于阻挡涂布区的浆料向外流动。如此,由于浆料具有一定的流动性,使得涂布在涂布区的浆料向集流体箔材的宽度方向上的两侧边缘流动。第一阻挡部和第二阻挡部能够阻挡浆料继续向集流体箔材的宽度方向上的两侧边缘流动,从而避免活性材料涂层在两侧边缘处进一步减薄,以确保活性材料涂层的厚度一致性较佳,进而满足极片的工艺要求。

技术研发人员:李彦辉,张亚儒,张运

受保护的技术使用者:兰钧新能源科技有限公司

技术研发日:20230714

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!