TF卡座用端子的自动铆压机构及自动铆压设备的制作方法

本技术涉及tf卡座自动组装设备,特别涉及tf卡座用端子的自动铆压机构及自动铆压设备。

背景技术:

1、目前,tf卡座上的导通部件一般是由两种结构的端子相接组成,装配生产中,需要将两种端子固定在胶芯上并要确保二者的稳定连接,装配工艺较为繁琐,效率不高。目前有采用模内成型工艺来简化装配工艺,但将两种端子分别从成卷的料带上摘除下来并放入塑胶模具内成型不仅用时较长,还会存在成型后胶料包裹端子并影响端子导电的不良现象。

技术实现思路

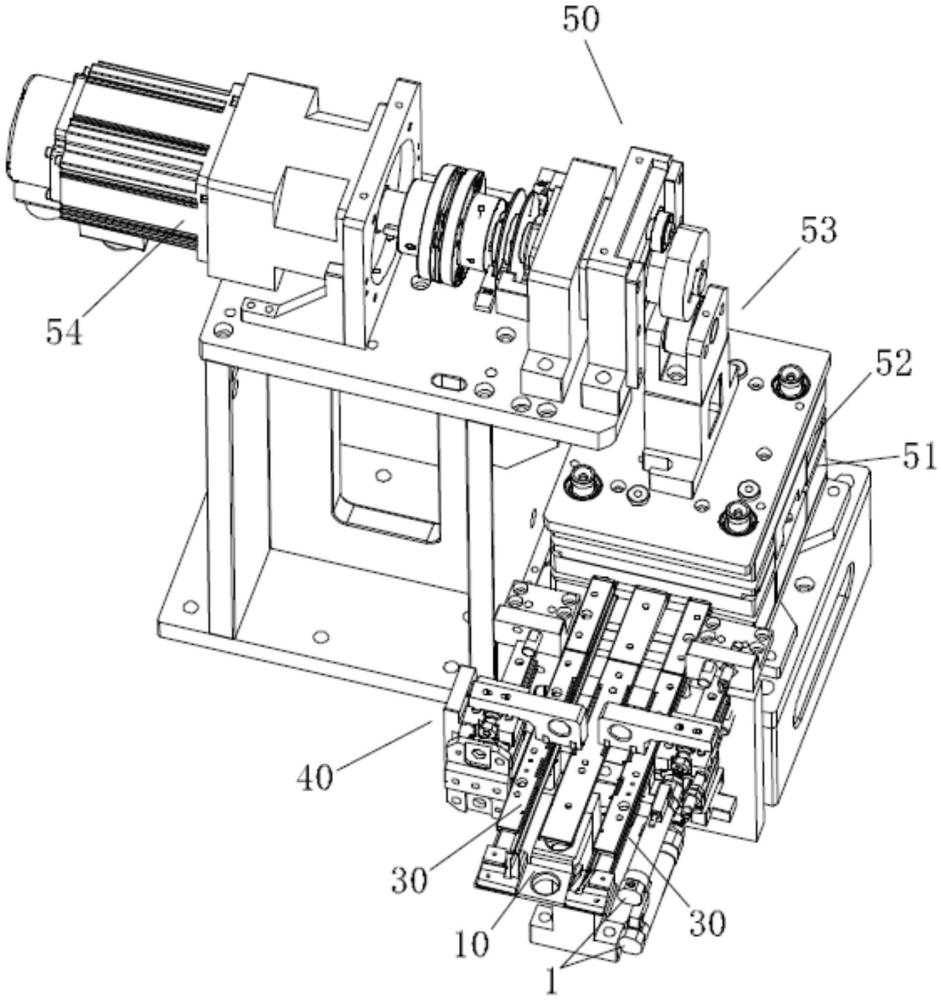

1、针对上述现有技术中存在的问题,本实用新型提供tf卡座用端子的自动铆压机构及自动铆压设备,可同步带动两料带同步移动,并通过铆压装置将其上的两两端子铆压在一起,无需人工操作,铆压效率高,品质稳定,并便于后续工序中将两个端子作为一个整体使用,提升效率,品质稳定,降低生产成本,结构简单,制造成本低并便于装配。

2、为解决上述技术问题,本实用新型采取的一种技术方案如下:

3、tf卡座用端子的自动铆压机构,设在一机架上,所述机架上设操作台,所述操作台旁侧设有一组以上卷料送料机构,每组所述卷料送料机均能将两卷端子料带组合分别送至所述操作台上,每卷所述端子料带组合均包括一个或两个料带及连接其上并沿料带延伸方向排列的端子,每个所述料带上沿其延伸方向均等间隔排列有若干定位孔槽;所述自动铆压机构包括滑道、推料装置和铆压装置,其中:

4、所述滑道架设在所述操作的台上方,包括架设在所述操作台z向上方并水平设置的第一安装板,所述第一安装板的上端面和下端面上分别设有沿x向延伸的上滑道和下滑道,所述上滑道/下滑道均与一散卷后的所述端子料带组合匹配,所述上滑道/下滑道的y向两端部的z向上方/下方均设有一压板,每个所述压板上均设有一沿x向沿伸的导槽,所述导槽的x向长度大于或等于一所述料带上两两相邻所述定位孔槽的间距;

5、所述推料装置设在所述第一安装板上并设在所述滑道的旁侧,包括上推料组件和下推料组件,所述上推料组件设在所述上滑道的旁侧,所述下推料组件设在所述下滑道的旁侧;所述上推料组件和下推料组件均包括一第一驱动装置和与其传动连接的推板,每个所述推板的端部均延伸到所述上滑道/下滑道上两所述压板的上方/下方,每个所述第一驱动装置均能通过一第一传动装置推动一所述推板沿x向移动;每个所述推板的端部均铰接有一个或两个沿y向排列的拉板,每个所述拉板的端部均能穿过一所述导槽并延伸到一所述料带上,每个所述拉板朝向所述上滑道/下滑道的端面均为斜面或曲面;每个所述拉板均能在一所述推板的推动下沿所述导槽滑动以带动一所述料带在所述上滑道/下滑道上滑动,并能在一所述压板的阻挡下相对所述料带向上方/下方翻转,以从一所述定位孔槽内脱出;

6、所述铆压装置设在所述操作台上并设在所述第一安装板的x向旁侧,包括沿z向排列的撑板和压块:所述撑板设在所述操作台上,其上端部与所述下滑道上的所述端子料带组合适配;所述压块架设在所述操作台上方,其下端部与所述上滑道上的所述端子料带组合适配,所述压块通过第二传动装置与第二驱动装置传动连接并能在其驱动下沿z向移动,以将其下方的两所述端子铆压在一起并将其从所述料带上冲切下来。

7、作为对上述技术方案的进一步阐述:

8、在上述技术方案中,所述第一传动装置包括设在所述第一安装板上并沿x向延伸的第一滑道,每个所述第一滑道均设在所述上滑道/下滑道的y向一侧,每个所述第一滑道上均滑动设有与一所述第一驱动装置传动连接的第一滑板,每个所述第一滑板上均设有一所述推板,每个所述推板均为l形结构;每个所述推板的一端部均延伸到所述上滑道/下滑道的上方/下方,且其端部均设有沿y向排列的两避让槽,每个所述避让槽的两侧壁上均设有回转件,两两所述回转件之间均装设有一所述拉板。

9、在上述技术方案中,所述推料装置还包括一z向延伸的同步板,所述同步板上与两所述第一滑板可拆卸固连。

10、在上述技术方案中,所述第二传动装置包括设在所述操作台上方并并水平设置的传动轴,所述传动轴与所述第二驱动装置传动连接并能在其驱动下旋转,所述传动轴上设有一偏心轮,所述偏心轮的z向下方设有所述压块,所述压块滑动架设在所述操作台的上方。

11、在上述技术方案中,所述压块上还铰接有传动轮,所述传动轮设在所述偏心轮的z向正下方。

12、在上述技术方案中,每个所述第一驱动装置均为直线运动驱动装置,所述第二驱动装置为圆周运动驱动装置。

13、本实用新型采取的另一种技术方案如下:

14、自动铆压设备,包括上述技术方案中所述的自动铆压机构,所述操作台上设有一组以上沿y向排列并沿x向延伸的所述滑道,每组所述滑道的y向旁侧均设有一所述推料装置,若干所述滑道的y向一侧设有一所述铆压装置,所述撑板的上端部与若干所述下滑道适配,所述压块的下端部与若干所述上滑道适配。

15、与现有技术相比,本实用新型的有益效果在于:通过设置沿z向排列并能分别与一端子料带组合适配的上滑道和下滑道,并在其旁侧分别设上推料组件和下推料组件,可同步带动上滑道和下滑道上的端子料带组合移动,并通过铆压装置将其上的两两端子铆压在一起,无需人工操作,铆压效率高,品质稳定,便于后续生产或装配工序中将两个端子作为一个整体进行应用,提升tf卡座的生产和装配效率,品质稳定,降低生产成本;通过在上滑道和下滑道上设置导槽,并在推板上铰接端面为斜面或曲面的拉板,可在拉板前行或后退一段距离(一个步距)后被压板挡住,以卡入一定位孔槽或从其内脱出,以便拉住一料带或将其放下,实现同步带动料带及其上的端子移动,结构简单,制造成本低并便于装配。

技术特征:

1.tf卡座用端子的自动铆压机构,设在一机架上,所述机架上设操作台,所述操作台旁侧设有一组以上卷料送料机构,每组所述卷料送料机均能将两卷端子料带组合分别送至所述操作台上,每卷所述端子料带组合均包括一个或两个料带及连接其上并沿料带延伸方向排列的端子,每个所述料带上沿其延伸方向均等间隔排列有若干定位孔槽;其特征在于,所述自动铆压机构包括滑道、推料装置和铆压装置,其中:

2.根据权利要求1所述的自动铆压机构,其特征在于,所述第一传动装置包括设在所述第一安装板上并沿x向延伸的第一滑道,每个所述第一滑道均设在所述上滑道/下滑道的y向一侧,每个所述第一滑道上均滑动设有与一所述第一驱动装置传动连接的第一滑板,每个所述第一滑板上均设有一所述推板,每个所述推板均为l形结构;每个所述推板的一端部均延伸到所述上滑道/下滑道的上方/下方,且其端部均设有沿y向排列的两避让槽,每个所述避让槽的两侧壁上均设有回转件,两两所述回转件之间均装设有一所述拉板。

3.根据权利要求2所述的自动铆压机构,其特征在于,所述推料装置还包括一z向延伸的同步板,所述同步板上与两所述第一滑板可拆卸固连。

4.根据权利要求1所述的自动铆压机构,其特征在于,所述第二传动装置包括设在所述操作台上方并水平设置的传动轴,所述传动轴与所述第二驱动装置传动连接并能在其驱动下旋转,所述传动轴上设有一偏心轮,所述偏心轮的z向下方设有所述压块,所述压块滑动架设在所述操作台的上方。

5.根据权利要求4所述的自动铆压机构,其特征在于,所述压块上还铰接有传动轮,所述传动轮设在所述偏心轮的z向正下方。

6.根据权利要求1所述的自动铆压机构,其特征在于,每个所述第一驱动装置均为直线运动驱动装置,所述第二驱动装置为圆周运动驱动装置。

7.自动铆压设备,其特征在于,包括如权利要求1-6任一项所述的自动铆压机构,所述操作台上设有一组以上沿y向排列并沿x向延伸的所述滑道,每组所述滑道的y向旁侧均设有一所述推料装置,若干所述滑道的y向一侧设有一所述铆压装置,所述撑板的上端部与若干所述下滑道适配,所述压块的下端部与若干所述上滑道适配。

技术总结

本技术公开了TF卡座用端子的自动铆压机构,属于TF卡座自动组装设备技术领域,包括滑道、推料装置和铆压装置。本技术通过设置沿Z向排列的上滑道和下滑道,并在其旁侧分别设推料组件,可同步带动上滑道和下滑道上的料带移动,并通过铆压装置将其上的两两端子铆压在一起,无需人工操作,铆压效率高,品质稳定,并便于后续工序中将两个端子作为一个整体使用,提升效率,品质稳定,降低生产成本;通过在上滑道和下滑道上设导槽,并在推板上铰接端面为斜面或曲面的拉板,可在拉板移动一个步距后被压板挡住并卡入定位孔槽或从其内脱出,以拉住一料带或将其放下,实现同步带动料带及其上的端子移动,结构简单,制造成本低并便于装配。

技术研发人员:周家炜,周家烨,许永平

受保护的技术使用者:东莞市科晟电子有限公司

技术研发日:20230823

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!