一种多晶硅薄膜及其制备方法

本发明涉及半导体领域,具体涉及一种多晶硅薄膜及其制备方法。

背景技术:

1、多晶硅薄膜既具有晶体硅的电学特性,又具有非晶硅薄膜成本低、设备简单且可以大面积制备等优点,因此,多晶硅薄膜不仅在集成电路和液晶显示领域已经有广泛应用,而且在太阳能光电转换方面,人们也做了大量研究,寄予了极大的希望。多晶硅薄膜在一些半导体器件及集成电路中得到了广泛的应用。由于多晶硅生产成本低,效率稳定性好、光电转换效率高,多晶硅薄膜的研究备受关注。目前多晶硅薄膜已广泛地用于各种微电子器件的制造,其用途从栅极材料和互联引线发展到绝缘隔离、钝化、太阳能电池、各种光电器件等。

2、多晶硅薄膜在半导体器件和集成电路中应用广泛,多晶硅材料可制作mos器件的栅极材料,牺牲层材料,太阳能电池和各种光电子器件。伴随mems(微电子机械系统)技术的飞速发展,多晶硅薄膜在压阻式压力传感器中应用广泛,同时多晶硅纳米薄膜的压阻特性比普通多晶硅更加优越。因此受到了广大研究者的关注。多晶硅薄膜与单晶硅薄膜相比更容易与ic工艺兼容,多晶硅薄膜具有良好的高温特性,高温器件中无p-n结隔离问题。多晶硅薄膜也可制作牺牲层材料,易于微机械加工,该材料的应变系数可达单晶硅的三分之二左右,重掺杂时,多晶硅纳米薄膜的应变系数比单晶硅材料的还要高。

3、目前,多晶硅薄膜的晶化过程多采用准分子激光进行处理,准分子激光作为一种气体激光,激光从非晶硅层的上表面辐照后,由于非晶硅层是从上至下逐渐熔化,在该过程中,辐照强度如果较弱,会导致下层的非晶硅无法完全熔化,辐照强度如果过强,会导致生成的薄膜产生孔洞,因此稳定性比较难控制,所以得到的多晶硅晶粒的均匀性比较差,很容易产生晶界、位错以及点缺陷等问题,从而造成薄膜晶体管的电学特性较差。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的是提供一种多晶硅薄膜及其制备方法。

2、本发明的目的采用以下技术方案来实现:

3、一种多晶硅薄膜的制备方法,包括以下步骤:

4、步骤1,准备硅片作为衬底,对衬底进行超声清洗后,干燥备用;

5、步骤2,在衬底上涂覆活性液,经过一定温度的处理后,形成活性层;

6、步骤3,将衬底制备有活性层的一面使用激光加热处理,即在衬底上形成中间层;

7、步骤4,在中间层上通过化学气相沉积法沉积非晶硅层;

8、步骤5,对衬底预热处理后,再对非晶硅层进行晶化处理,得到多晶硅薄膜。

9、优选地,所述步骤1中,衬底在乙醇溶液中超声清洗,乙醇溶液的质量分数为20%-80%。

10、优选地,所述步骤2中,活性液的制备方法包括:

11、s1、称取氨水和氢氧化钠溶液混合至反应瓶内,升温至50-60℃,搅拌均匀之后,加入称取的硅粉,保温搅拌反应2h后,持续滴加碱液,滴加完毕后,继续搅拌反应4-6h后,冷却至室温,得到硅溶胶;

12、s2、称取五氯化铌和三氯化钪混合在氨水中,充分搅拌后,形成金属混合液;将金属混合液逐滴地加入至硅溶胶内,边滴加边搅拌,待完全滴加后,以8000r/min的剪切分散10-20min,得到活性液。

13、更优选地,所述s1中,氨水的质量浓度是10%,氢氧化钠溶液的浓度是0.1mol/l,硅粉、氨水和氢氧化钠溶液的质量比为1:0.1-0.3:5-10。

14、更优选地,所述s1中,碱液为0.5mol/l的氢氧化钠溶液,滴加时间控制在1h,碱液滴加的质量是硅粉质量的2-4倍。

15、更优选地,所述s2中,氨水的质量浓度是10%,五氯化铌、三氯化钪和氨水的质量比为0.4-0.8:1.2-1.6:10-20。

16、更优选地,所述s2中,金属混合液和硅溶胶的质量比为1:1.4-2。

17、优选地,所述步骤2中,活性液的涂覆次数为1-4次,每次将活性液涂覆在硅片衬底上后,置于80℃烘箱内处理,直至完全干燥;每次涂覆的厚度为20-50μm。

18、优选地,所述步骤3中,激光加热处理是在含有氢气的惰性气体氛围内完成,其中,氢气的含量占总气体体积的15%-20%。

19、优选地,所述步骤3中,激光加热处理的温度为1000-1200℃,升温速率为105-115℃/s,处理时间为5-10min。

20、优选地,所述步骤4中,化学气相沉积法形成的非晶硅层的厚度为250-350nm;沉积的过程中,衬底的温度为220-250℃,硅烷(sih4)与氢气(h2)的体积流量比为1:8。

21、优选地,所述步骤5中,衬底预热处理的温度为200-300℃。

22、优选地,所述步骤5中,晶化处理为先进行脱氢处理,然后进行准分子激光退火处理;脱氢是将非晶硅层中的氢含量降低至3%以内;准分子激光退火的激光脉冲频率为450-550hz,光斑宽度为100-300μm,激光能量密度为350-450mj/cm2,扫描速度为5-6mm/s。

23、本发明的有益效果为:

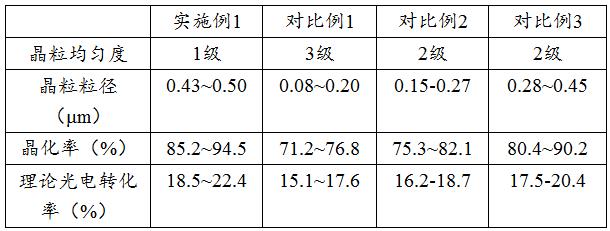

24、1、本发明在常规制备多晶硅薄膜的基础上做了一定的改进,目的在于提升制备的多晶硅薄膜的质量,即降低多晶硅薄膜制备过程中产生的晶界、位错以及点缺陷等问题,提升多晶硅薄膜的晶化率以及改善晶粒大小的均匀性,进而提升薄膜晶体管的电学特性。

25、2、本发明制备中间层的过程包括:先在硅衬底上涂覆活性液,放入烘箱内处理,在该过程中,活性液中的碱液会对硅衬底进行一定程度地腐蚀,同时在干燥的过程中,活性液中含有铌和钪的硅微球会被固定在衬底的表面;然后使用激光进行加热处理,在该过程中,含有铌和钪的硅微球会生成硅化铌钪微球,在经过多次重复操作后,在硅衬底上形成密集的硅化铌钪微球薄膜。

26、3、本发明在玻璃衬底的表面设置了一层中间层,该中间层起到一个缓冲和保护的作用,通过对于中间层进行提前预热处理,使其保证有一定的热量传递给非晶硅薄膜的下层,然后在激光退火的过程中,激光照射非晶硅层,非晶硅上层逐渐融化,热量会逐渐传递至非晶硅下层,由于非晶硅下层已提前预热,无需吸收足量的激光能量即可实现融化,因此无需苛刻的控制激光的强度必须达到非晶硅薄膜下层融化的温度,能够较大程度地提升成品率。

27、4、本发明所制备的中间层相比较于传统的硅衬底层,机械强度和稳定性更高,在进行预热后热量传递也更加迅速和均匀,因此在对非晶硅层进行晶化的过程中,即使是低温处理,也能够促进多晶硅的生长速度,同时还会增长晶粒的生长尺寸。

技术特征:

1.一种多晶硅薄膜的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种多晶硅薄膜的制备方法,其特征在于,所述步骤1中,衬底在乙醇溶液中超声清洗,乙醇溶液的质量分数为20%-80%。

3.根据权利要求1所述的一种多晶硅薄膜的制备方法,其特征在于,所述步骤2中,活性液的制备方法包括:

4.根据权利要求3所述的一种多晶硅薄膜的制备方法,其特征在于,所述s1中,氨水的质量浓度是10%,氢氧化钠溶液的浓度是0.1mol/l,硅粉、氨水和氢氧化钠溶液的质量比为1:0.1-0.3:5-10。

5.根据权利要求3所述的一种多晶硅薄膜的制备方法,其特征在于,所述s1中,碱液为0.5mol/l的氢氧化钠溶液,滴加时间控制在1h,碱液滴加的质量是硅粉质量的2-4倍。

6.根据权利要求3所述的一种多晶硅薄膜的制备方法,其特征在于,所述s2中,氨水的质量浓度是10%,五氯化铌、三氯化钪和氨水的质量比为0.4-0.8:1.2-1.6:10-20;金属混合液和硅溶胶的质量比为1:1.4-2。

7.根据权利要求1所述的一种多晶硅薄膜的制备方法,其特征在于,所述步骤2中,活性液的涂覆次数为1-4次,每次将活性液涂覆在硅片衬底上后,置于80℃烘箱内处理,直至完全干燥;每次涂覆的厚度为20-50μm。

8.根据权利要求1所述的一种多晶硅薄膜的制备方法,其特征在于,所述步骤3中,激光加热处理是在含有氢气的惰性气体氛围内完成,其中,氢气的含量占总气体体积的15%-20%;激光加热处理的温度为1000-1200℃,升温速率为105-115℃/s,处理时间为5-10min。

9.根据权利要求1所述的一种多晶硅薄膜的制备方法,其特征在于,所述步骤4中,化学气相沉积法形成的非晶硅层的厚度为250-350nm;沉积的过程中,衬底的温度为220-250℃,硅烷(sih4)与氢气(h2)的体积流量比为1:8。

10.根据权利要求1所述的一种多晶硅薄膜的制备方法,其特征在于,所述步骤5中,衬底预热处理的温度为200-300℃;晶化处理为先进行脱氢处理,然后进行准分子激光退火处理;脱氢是将非晶硅层中的氢含量降低至3%以内;准分子激光退火的激光脉冲频率为450-550hz,光斑宽度为100-300μm,激光能量密度为350-450mj/cm2,扫描速度为5-6mm/s。

技术总结

本发明涉及半导体领域,涉及一种多晶硅薄膜的制备方法,包括以下步骤:步骤1,准备硅片作为衬底,对衬底进行超声清洗后,干燥备用;步骤2,在衬底上涂覆活性液,经过一定温度的处理后,形成活性层;步骤3,将衬底制备有活性层的一面使用激光加热处理,即在衬底上形成中间层;步骤4,在中间层上通过化学气相沉积法沉积非晶硅层;步骤5,对衬底预热处理后,再对非晶硅层进行晶化处理,得到多晶硅薄膜。本发明在常规制备多晶硅薄膜的基础上做了一定的改进,目的在于提升制备的多晶硅薄膜的质量,即降低多晶硅薄膜制备过程中产生的晶界、位错以及点缺陷等问题,提升多晶硅薄膜的晶化率以及改善晶粒大小的均匀性,进而提升薄膜晶体管的电学特性。

技术研发人员:李彦庆,孙守红,余毅,郭同健,何锋赟,张海宇

受保护的技术使用者:中国科学院长春光学精密机械与物理研究所

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!