一种电动机壳体的冷却循环结构、电动机及电动车的制作方法

1.本实用新型涉及电动机及电动车技术领域,具体涉及一种电动机壳体的冷却循环结构。此外,本实用新型还涉及一种具有该电动机壳体的电动机及电动车。

背景技术:

2.随着我国对新能源汽车领域的大举投入,车载驱动电机的需求将会越来越旺盛,对电机的稳定性和安全性要求也越来越高,特别是永磁电机的磁钢在高温下有不可逆退磁的风险,严重影响了电机性能和寿命。因此合理设计冷却结构,降低磁钢的温度,提高电机耐用性显得尤其重要。

3.现有车载驱动电机的冷却方式包括液冷、风冷和自然冷却,其中机壳液冷占多数,而机壳液冷循环结构中以周向螺旋通道居多,该冷却结构为单向循环通道,冷却液在通道中流程较远,压力损失大,对循环泵的性能要求很高,增加了产品的成本;另外,冷却液在流动过程中会产生明显的温度梯度变化,导致壳体散热效果不均。综上,现有的电动机壳体冷却机构已不能满足各电动汽车厂商和消费者对产品性能及品质日渐提高的要求。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种应用于电动机壳体上的冷却循环结构,能够对电动机进行有效的冷却,提高电动机稳定性和安全性,而且结构简单,易于实现,可靠性高。

5.为了实现上述目的,本发明所采用的技术方案是:

6.一种电动机壳体的冷却循环结构,包括壳体和循环泵,所述壳体为圆筒形,其包括同轴套设的外层壳体和内层壳体,所述外层壳体和内层壳体之间具有空腔,所述空腔内设有两条并行的、彼此独立的冷却通道,所述每条冷却通道被若干轴向隔板分隔成多段首尾相连的部分,所述每条冷却通道于外层壳体上各自设有与该通道两端接通的进口和出口,所述循环泵连接于进口和出口之间。与现有的机壳冷却结构相比,本技术方案通过隔板形成两条彼此独立的沿轴向往返的并行的冷却通道,而且每条冷却通道于外层壳体上各自设有与该通道两端接通的进口和出口,冷却水在进入机壳前就被水管分成两股方向,避免两股冷却液体管道内互相干扰,从而确保进入冷却通道的两股水道水量均匀;此外,本技术方案能有效缩短冷却液体的流程,减小流动阻力,增大流速,有利于传热介质将电动机内部的热量传至外部,并减小冷却液体在流动过程中的温度梯度变化,从而改善冷却效果;同时电机内部温度的降低也可以在设计上有效提高功率密度,从而使电机更加小型化和轻量化,在选用磁钢时也可以降低磁钢耐温规格,有效节省材料成本。

7.作为上述技术方案的改进,所述内层壳体的外径为d,所述每段冷却通道的周向长度为k,冷却通道的总段数为s,所述隔板的周向长度为g,且d=(s*k+s*g)/π,g/k=1/3~1/2。

8.作为上述技术方案的进一步改进,所述内层壳体的外径大小为180~300mm,冷却

通道的总段数为12~16,所述每条冷却通道的流量大小为10~16l/min。

9.进一步改进,所述冷却通道内沿轴向设有突起的散热筋条,能够增加冷却液体和壳体的换热面积,并引起冷却液体在通过散热筋条时产生不规则流动,改变其流动状态,由层流变成湍流或紊流,使得液体的温度分布更加均匀,热量传递速率更高,有利于提高散热效率。

10.进一步改进,所述每段冷却通道中的散热筋条数量为n,每条散热筋条的周向长度为a,且n*a/k=1/4~1/3。

11.进一步改进,所述散热筋条的高度为h,所述冷却通道的高度为h,且h/h=1/3,此时冷却液与机壳的热交换效率最优。

12.进一步改进,所述两条冷却通道的面积相等。

13.本实用新型还提供一种使用上述冷却循环结构的电动机和电动车。

附图说明

14.附图是用于提供对本实用新型的进一步理解,并构成说明书的一部分,与下面的具体实施方式一起用于解释本实用新型,但不应构成对本实用新型的限制。

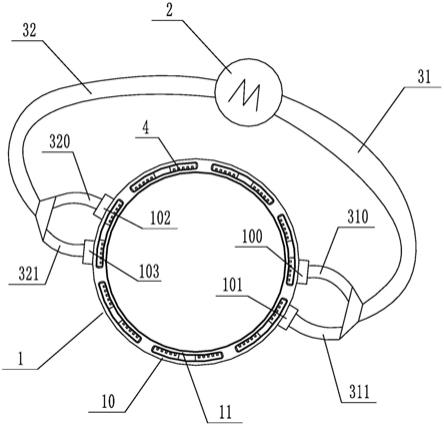

15.图1是本实用新型电动机壳体的冷却循环结构的结构示意图;

16.图2是本实用新型电动机壳体的展开示意图;

17.图3是图2中的b部分放大图。

具体实施方式

18.参照图1、图2,本实用新型一种电动机壳体的冷却循环结构,主要由壳体1和循环泵2组成。壳体1为横截面呈圆环形的中空长筒状结构,其中间空置的部分用于容纳转子、定子、转轴等电机的其他部件(图未示)。壳体1包括同轴套设的外层壳体10和内层壳体11,所述外层壳体10和内层壳体11之间具有空腔。内层壳体11、外层壳体10及空腔形成夹层式结构。空腔内设有多块沿轴向延伸的隔板,把外层壳体和内层壳体连接起来,同时将空腔分隔成两条并行的、彼此独立的冷却通道12a、12b,而每条冷却通道也被隔板分隔成多段首尾相连的部分,使得两股冷却液体如箭头所示在冷却通道内独立地、互不干扰地沿轴向往返流动。其中,中间隔板13较长,用于将空腔分隔成两条彼此独立的冷却通道12a、12b;中间隔板13两边的侧隔板14较短,用于把每条冷却通道分隔成多段首尾相连的部分。每条冷却通道于外层壳体上各自设有与该通道两端接通的进口100、101和出口102、103。

19.循环泵2用于为冷却液体在机壳内流动提供动力,其通过进水管道31、出水管道32和冷却通道的进口、出口相连。进水管道31在进入壳体前被分成两条支道310、311,并分别与两条冷却通道的进口100、101相连;同理,两条冷却通道的出口102、103分别与出水管道32的两条支道320、321相连,支道交汇后连接到循环泵2。

20.优选地,所述两条冷却通道的面积相等,每条冷却通道各自冷却一半面积的电机,散热效果更均匀。

21.与现有的机壳冷却结构相比,本技术方案通过隔板形成两条彼此独立的沿轴向往返的并行的冷却通道,而且每条冷却通道于外层壳体上各自设有与该通道两端接通的进口和出口,冷却水在进入机壳前就被水管分成两股方向,避免两股冷却液体管道内互相干扰,

从而确保进入冷却通道的两股水道水量均匀;此外,本技术方案能有效缩短冷却液体的流程,减小流动阻力,增大流速,有利于传热介质将电动机内部的热量传至外部,并减小冷却液体在流动过程中的温度梯度变化,从而改善冷却效果;电机内部温度的降低也可以在设计上有效提高功率密度,使电机更加小型化和轻量化,在选用磁钢时也可以降低磁钢耐温规格,有效降低成本。

22.内层壳体11的外径,即壳体中心到内层壳体处于空腔之表面的径向距离为d,每段冷却通道的周向长度为k,冷却通道的总段数为s,所述隔板的周向长度为g,且d=(s*k+s*g)/π,g/k=1/3~1/2。冷却通道和隔板的周向长度被定义为其沿电动机壳体圆周方向的圆弧段长度,等效于图2中壳体展开为平面后的相应部分的长度。

23.在本实施例中,内层壳体的外径为200mm,冷却通道的总段数为14,每条冷却通道的流量大小为12l/min。需要说明的是,上述参数可以根据具体情况作出调整。

24.为进一步改进散热效果,冷却通道内沿轴向设有突起的散热筋条4,每段冷却通道中的散热筋条数量为n,每条散热筋条的周向长度为a,且n*a/k=1/4~1/3;所述散热筋条的高度为h,所述冷却通道的高度为h,且h/h=1/3,此时冷却液与机壳的热交换效率最优。同样地,散热筋条的周向长度被定义为其沿电动机壳体圆周方向的圆弧段长度,等效于图2中的壳体展开为平面后的散热筋条的长度。

25.以上是对本发明的描述而非限定,只要不违背本发明创造的思想,对本发明的各种不同实施例进行任意组合,均应当视为本发明公开的内容;在本发明的技术构思范围内,对技术方案进行多种简单的变形及不同实施例进行的不违背本发明创造的思想的任意组合,均应在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1