一种线束固定机构的制作方法

1.本发明涉及线束固定与捆扎领域,特别是涉及一种在转动环境下的线束固定机构。

背景技术:

2.随着机器人行业的发展,不同场景下各种功能的机器人设备的应用也越来越广泛,机器人的运动机构和电气元件也复杂化,使得线束的固定、捆扎环境也变得越来越复杂,需要大量的布线才能组成完整的电路系统,尤其是类足或者有转动机构的机器人的电气布线。原有固定夹固定方式的线束无法随着关节或者机构一起转动,长时间工作会造成线束的磨损,拉扯受力。

技术实现要素:

3.鉴于此,有必要提供一种不容易造成线束的磨损的线束固定机构。

4.一种线束固定机构,包括底座和固定夹;

5.所述固定夹包括底板、连接柱和夹线单元,所述转动板和所述夹线单元通过所述连接柱连接,所述转动板设于所述底座内,所述转动板和所述底座相互可旋转。

6.在一个实施例中,所述底座包括底板、封盖和至少两个滚轴;

7.每个所述滚轴设于所述底板和所述封盖之间,每个所述滚轴相对于所述底板可转动,每个所述滚轴上设有用于容纳所述转动板的凹槽。

8.在一个实施例中,所述底板上设有至少两个卡扣,每个所述卡扣沿垂直于所述底板所在平面的方向设置,所述封盖上设有和所述卡扣相匹配的卡槽,所述卡扣用于连接所述底板和所述封盖。

9.在一个实施例中,所述卡扣远离所述底板的一端为台阶式结构,所述卡扣包括平台和设于所述平台内侧的固定卡口,所述固定卡口远离所述平台的一端为弧形结构,所述固定卡口在所述弧形结构的尾部形成有倒刺结构。

10.在一个实施例中,所述滚轴包括第一锥台和第二锥台,所述第一锥台的小径端和所述第二锥台的小径端相连,所述第一锥台和所述第二锥台之间形成有所述凹槽,所述第一锥台远离所述第二锥台的一端和所述底板连接,所述第二锥台远离所述第一锥台的一端和所述封盖连接。

11.在一个实施例中,所述第一锥台远离所述第二锥台的一端设有圆柱形的第一限位件,所述第二锥台远离所述第一锥台的一端设有圆柱形的第二限位件。

12.在一个实施例中,所述转动板为圆形,所述转动板设于所述第一锥台和所述第二锥台之间形成的所述凹槽中。

13.在一个实施例中,所述夹线单元包括上方圆盘和夹线部,所述夹线部包括两个下层凸台和两个上层凸台,两个所述下层凸台分别位于所述上方圆盘的两侧,两个所述上层凸台分别位于所述下层凸台上方,所述上层凸台的延伸方向垂直于所述下层凸台的延伸方

向,所述下层凸台与所述上层凸台之间形成有扎带穿入孔。

14.在一个实施例中,线束固定机构还包括胶片,所述胶片设于所述底座远离所述固定夹的一侧。

15.在一个实施例中,所述底座中心设有固定孔。

16.上述线束固定机构,当底座固定于旋转机构上时,底座随旋转机构进行旋转运动。夹线单元用于夹持线束,转动板和底座相互可旋转,转动板带动夹线单元以及夹线单元夹持的线束与底座相互可旋转。因此,夹线单元夹持的线束不会随底座的转动而转动,而是保持原有的姿态,不容易造成线束的磨损,有效的提高了线束的使用寿命。大大的提高了线束在旋转环境下固定的安全性。

附图说明

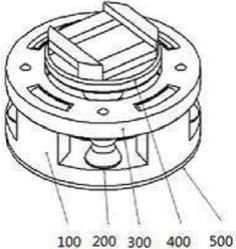

17.图1为一实施方式的线束固定机构的立体示意图;

18.图2为图1所示的线束固定机构的爆炸图;

19.图3为图1所示的线束固定机构的一视角的剖视图;

20.图4为图1所示的线束固定机构的另一视角的剖视图;

21.图5为底座的立体示意图;

22.图6为图5所示底座的剖视图;

23.图7为封盖的立体示意图;

24.图8图7所示的封盖的剖视图;

25.图9为滚轴的立体示意图;

26.图10为图9所示滚轴的主视图;

27.图11为固定夹的立体示意图;

28.图12为图11所示固定夹的剖视图;

29.图13为图1所示的线束固定机构的应用场景示意图;

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清晰,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。本发明中所说的固定连接,包括直接固定连接和间接固定。

31.请参考图1至图4,一实施方式的线束固定机构,包括底座和固定夹。

32.固定夹包括转动板410、连接柱420和夹线单元,转动板410和夹线单元通过连接柱420连接,转动板410设于底座内,转动板410和底座相互可旋转。

33.上述线束固定机构,当底座固定于旋转机构上时,底座随旋转机构进行旋转运动。夹线单元用于夹持线束,转动板410和底座相互可旋转,转动板410带动夹线单元以及夹线单元夹持的线束与底座相互可旋转。因此,夹线单元夹持的线束不会随底座的转动而转动,而是保持原有的姿态,不容易造成线束的磨损,有效的提高了线束的使用寿命。大大的提高了线束在旋转环境下固定的安全性。

34.请参考图2,底座包括底板100、封盖300和至少两个滚轴200。每个滚轴200设于底板100和封盖300之间,每个滚轴200相对于底板100可转动,每个滚轴200上设有用于容纳转

动板410的凹槽。

35.请参考图5和图6,底板100上设有至少两个卡扣160,每个卡扣160沿垂直于底板100所在平面的方向设置。封盖300上设有和卡扣160相匹配的卡槽,卡扣160用于连接底板100和封盖300。底板100和封盖300通过卡扣连接,方便进行安装和拆卸。

36.进一步的,请参考图6,卡扣160远离底板100的一端为台阶式结构,卡扣160包括平台110和设于平台110内侧的固定卡口。固定卡口远离平台110的一端为弧形结构140,固定卡口在弧形结构140的尾部形成有倒刺结构150。

37.在一个实施例中,卡扣160的数量为四个。四个卡扣160沿底板100的圆周方向间隔设置。封盖300通过四个卡槽与底板100的四个卡扣160锁紧。请参考图2,滚轴200的数量为4个,四个滚轴200沿底板100的圆周方向间隔设置。滚轴200和卡扣160间隔设置。每个滚轴200间隔设于两个相邻的卡扣160之间。在四个滚轴200之间设置固定夹,固定夹的转动板410与四个滚轴200的中间凹型形成滚动结构。

38.进一步的,请参考图5,底板100上表面有四个圆形小孔170,圆形小孔170用于对四个滚轴200的第一限位件240进行限位。四个卡扣160间隔设于四个圆形小孔170之间。

39.在其他实施例中,底座中心设有固定孔130。固定孔130为圆形结构。固定孔130可通过平头螺丝将底板100固定在有螺纹孔的板材上。

40.进一步的,底板100的材质为尼龙。

41.在如图1所示的实施例中,线束固定机构还包括胶片500,胶片500设于底板100远离固定夹的一侧。胶片500用于粘贴在需要固定位置的钣金件表面。底板100为圆形结构。胶片500为两面胶。

42.请参考图7和图8,如图中所示封盖300为圆环结构,在圆环上均匀分布有四个限位孔310。请参考图3,限位孔310对滚轴200的第一限位件250进行限位。底板100和封盖300均通过圆形的小孔对滚轴200的两端进行限位,一方面可以用于安装滚轴200,另一方便可以方便滚轴200进行转动。

43.在四个限位孔310间隔中平均分布有四个卡槽320,卡槽320用于与底板100的卡扣160配合。在卡槽320中间设有限位的卡槽台阶330,卡槽台阶330用于与卡扣160的倒刺结构150相配合,该结构能在安装后对滚轴200进行限位及对封盖300锁紧。

44.进一步的,请参考图9和图10,滚轴200包括第一锥台210和第二锥台220,第一锥台210的小径端和第二锥台220的小径端相连,第一锥台210和第二锥台220之间形成有凹槽230。第一锥台210远离第二锥台220的一端和底板100连接,第二锥台220远离第一锥台210的一端和封盖300连接。通过将滚轴200设置为两个锥体的小径端连接的结构,一方面可以方便对转动板410进行限位,另一方面方便转动板410进行转动。

45.进一步的,请参考图10,第一锥台210远离第二锥台220的一端设有圆柱形的第一限位件240,第二锥台220远离第一锥台210的一端设有圆柱形的第二限位件250。

46.请参考图11和图12,固定夹400的转动板410为圆盘结构410。转动板410中心的连接柱420为圆柱体结构。连接柱420用于支撑上方圆盘430。转动板410设于第一锥台210和第二锥台220之间形成的凹槽230中。

47.进一步的,夹线单元包括上方圆盘430和夹线部,夹线部包括两个下层凸台440和两个上层凸台450。两个下层凸台450分别位于上方圆盘430的两侧,两个上层凸台450分别

位于下层凸台440上方,上层凸台450的延伸方向垂直于下层凸台440的延伸方向,下层凸台450与上层凸台440之间形成有扎带穿入孔。扎带穿入孔为封闭的矩形孔,用于在固定线束时,将扎带从孔中穿过,线束扎带可以通过矩形孔对线束捆扎固定。

48.请参考图13,在一个实施例中的旋转关节的结构件600,线束700两端固定在结构件600上两侧,并用普通固定夹900固定。线束700在旋转关节结构件600处由用上述线束固定机构800固定。当旋转关节的结构件600在转动时,线束700可以随着线束固定机构800按照旋转关节的结构件600运动的方向一起旋转。

49.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1