一种铰接式对接装置和方法与流程

1.本发明涉及跨越架对接技术领域,具体涉及一种铰接式对接装置和方法。

背景技术:

2.随着特高压建设的迅速发展,新建电力线路建设过程中,遇到已建电力线路的、高速铁路、高速公路,需要交叉跨越施工的情况也越来越多。目前,跨越架作为跨越施工主要的施工机具及安全措施可保障工程安全、高效的开展。

3.现有的跨越架的对接装置通常包括推进式和伸缩式,对接装置包括相互对接的插接组件和承接件,并分别固定安装在两侧跨越架封网大臂的端部。对接过程中需要多次调整两侧封网大臂的对接姿态,使得插接组件与承接件对接,从而实现两侧跨越架封网大臂的对接。

4.但上述对接装置的对接过程中,其对两侧跨越架封网大臂的调整精度要求较高,对接难度高且效率低。

技术实现要素:

5.为克服上述现有技术的不足,本发明提出一种铰接式对接装置,包括:分别连接两个封网大臂的插接组件(1)和承接件(2);所述插接组件(1)包括底座(10)和凸对接头(12);所述凸对接头(12)的一端具有凸部,另一端与底座(10)转动连接;所述插接组件(1)通过所述底座(10)固定于其中一个封网大臂上;

6.所述承接件(2)为柱形结构,在柱形结构的一端具有圆锥形凹进的凹对接头(20),在所述圆锥形的顶角位置具有与所述凸对接头(12)结构相配合的卡接结构;所述承接件(2)通过柱形结构的另一端固定于另一个封网大臂上;

7.在将两个封网大臂连接时,将所述插接组件(1)的凸对接头(12)进入所述凹对接头(20),在圆锥面的导向作用下进入卡接结构,所述卡接结构将所述凸对接头(12)卡合实现两个封网大臂的对接。

8.优选的,所述凸对接头(12)的凸部为球形,凹对接头(20)的卡接结构为圆球形。

9.优选的,所述凸对接头(12)的凸部直径和凹对接头(20)卡接结构的直径均小于所述承接件(2)圆锥形的底面直径。

10.优选的,所述底座(10)为球形结构,所述凸对接头(12)一端为与球形凸部配合的结构,中部为连接杆,另一端为凸部;

11.所述连接杆的长度略大于圆锥的高度。

12.优选的,所述凸对接头(12)的连接杆为圆柱状的杆体(120),所述凸对接头(12)的凸部为球状的插接头(122);

13.所述插接头(122)的直径大于所述杆体(120)横截面圆形的直径。

14.优选的,所述底座(10)上设置有球形盖(11),所述球形盖(11)与所述底座(10)固定连接,所述球形盖(11)为配合所述底座(10)的球面状;

15.所述凸对接头(12)与球形凸部配合的结构为弧形板(121),所述弧形板(121)位于所述底座(10)与所述球形盖(11)之间。

16.优选的,所述球形盖(11)上开设有套孔(111),所述套孔(111)设置有弹性套(13);

17.所述凸对接头(12)沿水平方向穿设于所述弹性套上(13)。

18.优选的,所述凹对接头(20)的圆锥形底部设有圆柱形的定位孔(201),所述定位孔(201)的直径与圆锥形底部直径相同并略大于所述球形盖(11)最大截面直径;

19.在将两个封网大臂连接时,所述球形盖(11)插设于所述定位孔(201)内。

20.基于同一发明构思,本发明还提供了一种铰接式对接方法,包括:

21.将通过底座(10)固定于封网大臂上的插接组件(1)向固定于另一个封网大臂的承接件(2)推进;

22.继续推动所述插接组件(1),使得所述插接组件(1)的转动连接于所述底座(10)上的凸对接头(12)进入所述承接件(2)上凹对接头(20)的圆锥形凹进;

23.所述凸对接头(12)的凸部在圆锥面的导向作用下进入圆锥形顶角位置的卡接结构,所述卡接结构将所述凸对接头(12)卡合实现两个封网大臂的对接。

24.优选的,所述继续推动所述插接组件(1),使得所述插接组件(1)的转动连接于所述底座(10)上的凸对接头(12)进入所述承接件(2)上凹对接头(20)的圆锥形凹进之后,且所述凸对接头(12)的凸部在圆锥面的导向作用下进入圆锥形顶角位置的卡接结构之前,还包括:

25.将所述插接组件(1)上的球形盖(11)插入所述凹对接头(20)的圆锥形底部的定位孔(201)内。

26.与最接近的现有技术相比,本发明具有的有益效果如下:

27.本发明提供了一种铰接式对接装置和方法,包括:分别连接两个封网大臂的插接组件(1)和承接件(2);所述插接组件(1)包括底座(10)和凸对接头(12);所述凸对接头(12)的一端具有凸部,另一端与底座(10)转动连接;所述插接组件(1)通过所述底座(10)固定于其中一个封网大臂上;所述承接件(2)为柱形结构,在柱形结构的一端具有圆锥形凹进的凹对接头(20),在所述圆锥形的顶角位置具有与所述凸对接头(12)结构相配合的卡接结构;所述承接件(2)通过柱形结构的另一端固定于另一个封网大臂上;在将两个封网大臂连接时,将所述插接组件(1)的凸对接头(12)进入所述凹对接头(20),在圆锥面的导向作用下进入卡接结构,所述卡接结构将所述凸对接头(12)卡合实现两个封网大臂的对接。凸对接头(12)可沿底座(10)的球形曲面转动,可根据对接需要转动,进而实现对接姿态的调整;凹对接头(20)的圆锥形起到导向作用的同时,减少对接过程中的接触阻力,有利于凸对接头的插入。装置对接时,顶推铰接于底座(10)的凸对接头(12),凸对接头(12)带有凸部的一端沿凹对接头(20)内的圆锥形进入卡接结构,具有三个转动自由度的铰接式凸对接头(12),配合具有圆锥形导向结构的凹对接头(20),提高了对接时的容错率,降低了对接时封网大臂的姿态精度要求,提高了对接效率。

附图说明

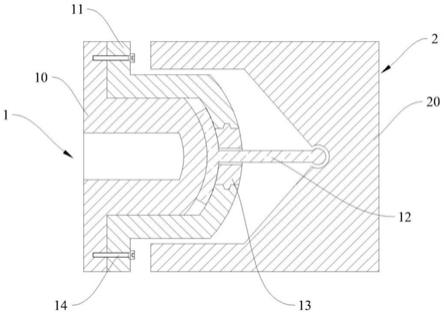

28.图1为本发明提供的一种铰接式对接装置的结构示意图;

29.图2为本发明提供的插接组件的结构示意图;

30.图3为本发明提供的承接件的结构示意图;

31.图4为本发明提供的一种跨越架的结构示意图;

32.图5为图4中a处的局部放大图;

33.图6为本明提供的一种铰接式对接方法流程示意图;

34.附图标记:1、插接组件;10、底座;11、球形盖;110、套孔;111、过钉孔;12、凸对接头;120、杆体;121、弧形板;122、插接头;13、弹性套;14、螺栓;2、承接件;20、凹对接头;201、定位孔;202、导向槽;203、定位槽;3、架体;4、封网大臂;5、驱动装置;6、硬封网抱杆。

具体实施方式

35.下面结合附图对本发明的具体实施方式做进一步的详细说明。

36.实施例1:

37.如图1所示,本发明提供了一种铰接式对接装置,包括相对设置的插接组件1和承接件2,插接组件1插接于承接件2上,实现对接装置的对接。

38.如图1和图2所示,插接组件1包括底座10和凸对接头12,底座10为圆球状,即为球形底座10。球形底座10的左侧沿周一体成型有法兰盘,用于将球形底座10的固定在封网大臂上。球形底座10的内部中空设置,可以有效减小球形底座10的重量和对材料的消耗。球形底座10的右侧表面设置为球形曲面,用于凸对接头12的铰接安装。

39.凸对接头12包括圆柱状的杆体120,杆体120的一端成型有弧形板121,弧形板121的表面弧度与球形底座10的球形曲面相适配,保证弧形板121与球形曲面完全贴合且能相对转动。杆体120的另一端成型有插接头122,插接头122设置为球形,用于插接组件1与承接件2的插接,且插接头122的直径大于杆体120横截面圆形的直径。凸对接头12可沿球形底座10的球形曲面转动,其转动具有三个自由度,可根据对接需要转动,进而实现对接姿态的调整。

40.球形底座10上设置有球形盖11,球形盖11的左侧沿周成型有法兰盘,法兰盘上开设有多个过钉孔111,穿过过钉孔111设有螺栓14,螺栓14与球形底座10螺纹连接,实现球形盖11与球形底座10的连接。弧形板121位于球形底座10与球形盖11之间,且弧形板121背离球形底座10的一侧表面与球形盖11的表面完全贴合,限制弧形板121的在水平方向上的位移,进而实现凸对接头12与球形底座10的铰接安装。

41.球形盖11上沿水平轴线开设有套孔110,套孔110的内壁开设有环槽。套孔110上设有弹性套13,弹性套13采用橡胶材料制成,具有弹性恢复的效果。弹性套13的沿周成型有凸沿,凸沿与环槽相适配,弹性套13的凸沿卡接在套孔110的环槽内,进而实现弹性套13的安装。凸对接头12设有插接头122的一端伸出球形盖11,且杆体120沿水平方向贯穿弹性套13并与弹性套13连接。装置对接前,弹性套13为凸对接头12提供支撑力,保持凸对接头12呈水平姿态。对接过程中,弹性套13被压缩实现凸对接头12的姿态调整;脱离对接时,被压缩的弹性套13恢复,使凸对接头12恢复至初始水平的状态。

42.如图1和图3所示,承接件2为柱形结构,柱形结构的一端固定于另一个封网大臂上,另一端包括凹对接头20,凹对接头20的外形呈圆柱状,其左侧开设有腔体,腔体内从左至右依次包括定位孔201、导向槽202和定位槽203。导向槽202即为起导向作用的圆锥形凹进,定位槽203即为卡接结构。其中,定位孔201的各处孔径均相同,对接时球形盖11插入定

位孔201内,限制凹对接头20与球形盖11的相对转动,进而实现凹对接头20与球形盖11的搭接。

43.导向槽202的开口与定位孔201连接,导向槽202设置为锥形,且导向槽202的开口直径与定位孔201的孔径大小相同,导向槽202从开口至底部的直径逐渐减小,即导向槽202的内壁从开口向底部倾斜。定位槽203设于导向槽202的底部,且与导向槽202相连通。定位槽203设置为球形,与球形的插接头122相适配。

44.在将两个封网大臂连接时,凸对接头12伸入凹对接头20的腔体内,位于凸对接头12端部的球形插接头122沿导向槽202的锥形内壁滑动,最后插接头122插入到定位槽203内,锥形的导向槽202起到导向作用的同时,减少对接过程中的接触阻力,有利于凸对接头12的插入;插接头122插接于定位槽203内,可防止对接装置受冲击震颤时脱开。

45.本实施例的实施原理为:凸对接头12可沿球形底座10的球形曲面转动,其转动具有三个自由度,可根据对接需要转动,进而实现对接姿态的调整;锥形的导向槽202起到导向作用的同时,减少对接过程中的接触阻力,有利于凸对接头12的插入。

46.实施例2:

47.如图4所示,本发明提供了一种跨越架,包括两侧相对设置的两个架体3、封网大臂4、固定安装于架体3上的驱动装置5以及实施例1中提供的一种铰接式对接装置。两侧封网大臂4滑动连接于架体3上,且封网大臂3与驱动装置5连接,通过驱动装置5带动封网大臂4在架体3上左右滑动。封网大臂4的底部连接有多个硬封网抱杆6,起到防护的作用。

48.如图5所示,插接组件1和承接件2分别固定连接在两侧的封网大臂4上,封网大臂4相对滑动,使插接组件1与承接件2完成对接动作,实现两侧架体3的对接。铰接式对接装置提高了对接时的容错率,降低了对接时封网大臂4的姿态精度要求,减少了封网大臂4的姿态调整工作。

49.对接装置拆除时插接组件1和承接件2随封网大臂4的收缩相背滑动,插接组件1与承接件2脱离,可在跨越架拆除后重复使用,系统复位快捷方便,降低了使用成本。

50.本实施例的实施原理为:装置对接时,封网大臂4相对滑动,凸对接头12带有插接头122的一端沿凹对接头20内的导向槽202进入定位槽203内,具有三个转动自由度的铰接式凸对接头12,配合具有导向槽202的凹对接头20,提高了对接时的容错率,降低了对接时封网大臂5的姿态精度要求,减少了封网大臂5的姿态调整工作。

51.实施例3:

52.基于同一发明构思,本发明还提供了一种铰接式对接方法,如图6所示,包括:

53.步骤1、将通过底座10固定于封网大臂上的插接组件1向固定于另一个封网大臂的承接件2推进;

54.步骤2、继续推动插接组件1,使得插接组件1的转动连接于底座10上的凸对接头12进入承接件2上凹对接头20的圆锥形凹进;

55.步骤3、凸对接头12的凸部在圆锥面的导向作用下进入圆锥形顶角位置的卡接结构,卡接结构将凸对接头12卡合实现两个封网大臂的对接。

56.步骤2和3之间,还包括:

57.将插接组件1上的球形盖11插入凹对接头20的圆锥形底部的定位孔201内。

58.最后应当说明的是:以上实施例仅用于说明本技术的技术方案而非对其保护范围

的限制,尽管参照上述实施例对本技术进行了详细的说明,所属领域的普通技术人员应当理解:本领域技术人员阅读本技术后依然可对申请的具体实施方式进行种种变更、修改或者等同替换,但这些变更、修改或者等同替换,均在申请待批的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1