电机热保护装置及其操作方法与流程

1.本公开涉及电机热保护装置及该电机热保护装置的操作方法。

背景技术:

2.工业过程中常需要连续运转机电设备,因电机过热或者温控失灵而造成的事故时有发生,电机热保护装置的使用可以使电机过热时自动断电以保护电机及电路中的机电设备。目前的电机热保护装置由于无法知晓电机上电时的剩余积热而不能实时地准确地跟踪监控电机的累计积热、判断电机的热状态。若依靠工作人员的经验来判断可能会因准确度低而导致不必要的事故;若等待足以将电机积热完全冷却的时间(一般来说,至少50分钟)之后再使用电机也可能不被允许。

技术实现要素:

3.本公开涉及一种能够确定电机上电时的剩余积热的电机热保护装置及其操作方法。

4.根据本公开的一方面,提供了一种电机热保护装置,其利用电机的电源进行供电,包括:电容计时电路,用于在所述电机断电后进行计时;断电时间确定单元,用于在所述电机上电后执行读取所述电容计时电路的输出电压的读取操作,并根据所述输出电压确定从所述电机断电时至所述电机上电时的断电时间;以及积热计算单元,用于根据所述断电时间和所述电机断电时的积热计算所述电机上电时的剩余积热。

5.根据本公开的另一方面,提供了一种电机热保护装置的操作方法,所述电机热保护装置利用电机的电源进行供电,所述电机热保护装置包括电容计时单元、断电时间确定单元和积热计算单元,所述方法包括:由所述电容计时电路在所述电机断电后进行计时;由所述断电时间确定单元在所述电机上电后执行读取所述电容计时电路的输出电压的读取操作,并根据所述输出电压确定从所述电机断电时至所述电机上电时的断电时间;以及由所述积热计算单元根据所述断电时间和所述电机断电时的积热计算所述电机上电时的剩余积热。

6.根据本公开的实施例,电机热保护装置可以在电机上电时获得从电机断电时至电机上电时的冷却时间,由此获得电机上电时的剩余积热,并且在电机上电期间可选地实时地计算电机的累积积热,从而保护电机以及电路中的其它机电设备不因电机过热而损坏。

附图说明

7.通过下面结合附图对实施例的描述,本公开的方面、特征和优点将变得更加清楚和容易理解,其中:

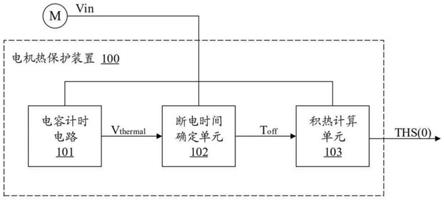

8.图1是根据本公开一实施例的电机热保护装置的示意电路模块图;

9.图2是根据本公开一实施例的电机热保护装置中的电容计时电路的示意电路图;

10.图3是根据本公开一实施例的电机热保护装置中的电容计时电路的示意电路图;

11.图4是根据本公开一实施例的电机热保护装置的操作方法的流程图;

12.图5是根据本公开另一实施例的电机热保护装置中的电容计时电路的示意电路图;

13.图6是根据本公开另一实施例的电机热保护装置的诊断操作的流程图;以及

14.图7是根据本公开另一实施例的电机热保护装置的校准操作的流程图。

具体实施方式

15.下面将参考本公开的示例性实施例对本公开进行详细描述。然而,本公开不限于这里所描述的实施例,其可以以许多不同的形式来实施。所描述的实施例仅用于使本公开彻底和完整,并全面地向本领域的技术人员传递本公开的构思。所描述的各个实施例的特征可以互相组合或替换,除非明确排除或根据上下文应当排除。

16.对于电机热保护,工业中常使用安装方便、成本低廉的热过载继电器。然而,传统的热过载继电器在电机上电时无法知晓电机从上一次断电到上电时的断电时间、因而无法获得电机上电时的剩余积热,进而无法实时准确地计算电机随时间的累计积热。这样的热过载继电器不足以确保电机和电路中的机电设备的安全使用。

17.本公开提出一种电机热保护装置,用于获得电机上电时的剩余积热并可以实时计算电机随时间的累计积热。电机热保护装置包括电容计时电路,利用电容器充放电原理获得电容器的放电时间,由此获得电机从断电到上电的断电时间。电机热保护装置基于断电时间根据热耗散原理可以计算出电机从断电到上电时的热耗散,从而获得电机上电时的剩余积热,进而可以实时计算电机随时间的累计积热,继而可以根据实时积热对电机进行保护,例如当判断电机过热时使电机断电。根据本公开的实施例,电容计时电路可以在电机断电从而导致电机热保护装置也断电的情况下进行计时,解决了现有技术中电机断电后无法计时的问题。

18.根据本公开的实施例,电机热保护装置还可以执行诊断操作,和校准操作。诊断操作通常在电机热保护装置被用户日常使用的过程中根据需要进行,其可以诊断电机热保护装置是否出现故障,以防止无法在电机过热时使电机及时断电。校准操作通常在电机热保护装置出厂时由厂家进行,用于校准其所包括的电容器的电容值,继而用户以校准后的电容值为基础进行相关计算,使得获取的电机剩余积热、累计积热更准确。

19.图1是根据本公开一实施例的电机热保护装置100的示意电路模块图。电机热保护装置100利用电机的电源进行供电,因而,当电机断电时,电机热保护装置的各个部件也失去供电。例如,电机热保护装置100经由输入电源线接收由电机的电源提供的输入电压,输入电压经必要的转换后提供给各个电路单元。

20.电机热保护装置100包括电容计时电路101。电容计时电路101用于在电机断电后进行计时。具体地,电容计时电路101可以根据电容器的充放电原理,通过其所包括的电容器(例如图2中的电容器c)和放电电阻(例如图2中的第一电阻r1)进行计时。例如,在电机上电期间,电容器计时电路100中的电容器c可以被充电至最大电容电压,而在电机断电期间,电容器c可以放电。若经过一定时间段(即放电时间)之后电机被再次上电,从电容器计时电路101输出的表示经放电时间后电容器两端剩余的电压的输出电压v

thermal

可以用于计算电机从断电时至电机再次上电时的断电时间t

off

。

21.电机热保护装置100还包括断电时间确定单元102。断电时间确定单元102用于在电机上电后执行读取电容计时电路101的输出电压v

thermal

的读取操作,并根据输出电压v

thermal

确定从电机断电至电机上电时的断电时间t

off

。

22.电机热保护装置100还包括积热计算单元103。积热计算单元103根据由断电时间确定单元102确定的断电时间t

off

和电机断电时的积热ths

last

计算电机上电时的剩余积热ths(0)。电机断电时的积热ths

last

可以是存储在电机热保护装置100的存储器(未示出)中的值,其表示在电机的上一个上电期间由电机热保护装置100计算并存储的最接近电机断电时的累计积热。该存储器可以是设置在电机热保护装置100内部或设置在电机热保护装置100外部并且可由电机热保护装置100从其读取数据和向其写入数据的存储器。

23.根据本公开的上述实施例,通过根据电容计时电路101经放电时间之后的输出电压v

thermal

计算电机从电机断电至电机上电时的断电时间,可以获得电机上电时的剩余积热ths(0),并由此可以实时地计算电机在上电期间随时间累积的累计积热。同时,可以按照预设电机跳闸准则来判断此累计积热是否满足使电机跳闸的条件,当累计积热满足电机跳闸的条件时,采取相应动作以使电机跳闸而断电,从而防止电机和电路中的机电设备因电机过热而损坏。

24.本公开的电机热保护装置100的各个单元可以通过各种具体电路实现。例如,断电时间确定单元102和积热计算单元103可以利用同一个微控制单元(mcu)来实现,该mcu还可以一并实现本公开的其它计算或控制功能,例如判断累积积热是否满足电机跳闸条件以及控制电机跳闸。图2是根据本公开一实施例的电机热保护装置100中的电容计时电路101的示意电路图。需要说明的是,图2中的电容计时电路101的具体结构可以被其它合适的结构替换。

25.参考图2,电容计时电路101包括电源单元201、电容器c、第一电阻r1、半导体开关模块202、充电端以及输出端。

26.当电机上电时,电源单元201接收由电机的电源提供的输入电压v

in

,并且输出施加于半导体开关模块202的控制端3的电压v

out

(例如,10v)。半导体开关模块202包括第一端1、第二端2和控制端3。在本实施例的构造中,v

out

控制半导体开关模块202的第一端1和第二端2之间导通,此时电容器c可以通过由断电时间确定单元102提供的电容充电电压v

charge

(例如,3v)而被充电。在本实施例中,断电时间确定单元102可以通过数模转换器(dac)向电容计时电路101提供电容充电电压v

charge

,并且电容器c可以在几毫秒内被充电至最大电容电压e。

27.当电机断电时,电机的电源停止提供输入电压v

in

,电源单元201停止输出施加于半导体开关模块202的控制端3的控制电压v

out

,半导体开关模块202的第一端1和第二端2之间断开。此时,电容器c和第一电阻r1形成放电回路,电容器c通过第一电阻r1放电。电容器c在电机上电时可以被充电至且保持最大电容电压e,所以电容器c放电开始时其两端的初始电压可以为最大电容电压e,根据电容器充放电原理,从电机断电开始经过放电时间t之后,电容器c两端的剩余电压(即,电容计时电路101的输出电压)v

thermal

与电机断电时电容器c两端的电压和放电时间t之间满足以下等式(1):

28.29.其中,e为电机断电时电容器c两端的电压,例如为最大电容电压;t为放电时间;v

thermal

为经过放电时间t后电容器c两端的剩余电压;tau1为时间常数,其等于电容器c的电容值与第一电阻r1的电阻值的乘积。

30.当电机从断电经过断电时间t

off

后被再次上电时,电源单元201可以输出施加于半导体开关模块202的控制端3的控制电压v

out

。此时,v

out

控制半导体开关模块202的第一端1和第二端2之间导通,则断电时间确定单元102可以执行读取操作,从电容计时电路101的输出端读取其输出电压v

thermal

,以用于计算电机的剩余积热。此外,在进行读取操作时,为了防止由于电容器c从充电端放电而导致从输出端读取的输出电压v

thermal

的值不够准确,断电时间确定单元102可以将充电端置为高阻输入状态(例如,将充电端悬空)后再执行读取操作,确保从电容计时电路101读取的输出电压v

thermal

足够准确。此外,在读取操作完成后,可以将充电端从高阻输入状态回置为充电电压输入状态,即如前所述的通过数模转换器(dac)提供电容充电电压v

charge

,以使电容器c被充电,从而其两端的电压保持在最大电容电压e,如此,电机若再次断电,电容器c将以最大电容电压e为初始电压开始放电。

31.如前所述,电容器c的放电时间t可以对应于从电机断电至电机上电时的断电时间t

off

,因此,用于计算断电时间t

off

的等式(2)可以是等式(1)的变形:

[0032][0033]

参考回图1,断电时间确定单元102根据从电容计时电路101读取的输出电压v

thermal

,以等式(2)计算断电时间t

off

。

[0034]

此后,积热计算单元103从断电时间单元102获取断电时间t

off

,并根据断电时间t

off

计算电机上电时的剩余积热ths(0),用于计算电机的剩余积热ths(0)的方式可以如等式(3):

[0035]

ths(0)=ths

last

·

e-t

off

/tau2

ꢀꢀꢀꢀ

(3)

[0036]

其中,ths(0)为电机上电时的剩余积热;ths

last

为电机断电时的积热,其可以从电机热保护装置100的存储器(未示出)中直接读取;tau2为时间常数,其与电机的热过载等级成正比,其由电机的散热能力决定,可以通过实验确定。

[0037]

计算电机上电时的剩余积热ths(0)可以实时地跟踪和监控电机的累计积热,因此,积热计算单元103可以基于由等式(3)计算的剩余积热ths(0),根据等式(4)计算电机上电期间随时间t累计的累计积热:

[0038][0039]

其中,t为从电机上电开始经过的时间;ths(t)为从电机上电开始经过时间t之后电机的累计积热;ths(0)为由等式(3)计算的电机上电时的剩余积热;i为电机电流;tau2为时间常数,其与电机的热过载等级成正比。

[0040]

在一些实施例中,可以每隔一时间段计算一次电机的累计积热,计算累计积热的时间间隔可以根据需要设置为100毫秒、150毫秒等,并且将计算的值存储在热保护装置100的存储器中。每时间间隔计算出新的累计积热值作为更新值覆盖存储器中存储的前一时间间隔计算出的累计积热值,从而使存储器中始终存储最新的累计积热值。可选地,在一些情况下,考虑到频繁地从存储器读取数据或向存储器写入数据会有损存储器的寿命,也可以

在检测到电机即将掉电之前或者热脱扣之前将当前累积积热值存储到存储器中。此外,每时间间隔计算出新的累计积热值被用于根据预设电机跳闸准则判断是否该值是否满足电机跳闸的条件。预设电机跳闸准则可以有多种,例如将每时间间隔计算出的新的累计积热值与预定累计积热阈值进行比较,并且当新的累计积热值超过预定累计积热阈值时,确定满足电机跳闸的条件;又例如将每时间间隔计算出的新的累计积热值进行适当变换之后再与预定累计积热阈值进行比较,并且当新的累计积热值超过预定累计积热阈值时,确定满足电机跳闸的条件,例如将新的累计积热值变换成电机的热容量,并且当热容量》=1,确定满足电机跳闸的条件。本公开对此不作限制不做限制,预设电机跳闸准则也可以是其它任何合适的准则。

[0041]

以上描述的本公开的实施例可以借助于电容器充放电原理获得电机断电至电机上电时的断电时间,并由此获得电机上电时的剩余积热,进而以剩余积热为初始值实时地计算和跟踪电机的累计积热,并且在根据预设电机跳闸准则判断累计积热值满足电机跳闸的条件时,确定电机应当断电。在此情况下,可以自动执行用户所允许的断电操作使电机断电(例如,由mcu控制),也可以向用户发送警报消息(例如,亮起报警灯、发出报警声等)使用户手动执行断电操作。如此,可以实现实时地跟踪和监控电机的累计积热,防止电机和其它机电设备因电机过热而损坏。

[0042]

作为本公开的实施例,电容计时电路101中的半导体开关模块202可以具有多种结构,并且电容计时电路101还可以包括一些辅助元件。图3示出了根据本公开一实施例的电机热保护装置100中的电容计时电路101的示意电路图。

[0043]

作为一种示例,参考图3,半导体开关模块202可以包括串联连接的至少一个mos晶体管,例如,t1和t2,该至少一个mos晶体管中的每一个mos晶体管包括控制端、第一端和第二端,并且每一个mos晶体管的控制端在接收到电源单元输出的电压v

out

时控制其本身的第一端和第二端之间导通,并且每一个mos晶体管的控制端连接在一起作为半导体开关模块202的控制端。串联的至少一个mos晶体管中的第一个mos晶体管的第一端作为半导体开关模块202的第一端连接至电容器c的第一端,串联的至少一个mos晶体管中的最后一个mos晶体管的第二端作为半导体开关模块202的第二端连接至充电端和读取端。在本示例的构造中,电源单元201可以控制是否输出施加于t1和t2的控制端的电压v

out

,因此t1和t2同时导通或同时断开,由此可以控制电容器c的充放电。本公开对半导体开关模块202的具体结构并不限制于此,例如,本公开对mos晶体管的数量没有限制,其可以包括一个mos晶体管、也可以包括两个或更多个mos晶体管。对mos晶体管的类型也没有限制,其可以包括仅nmos晶体管、仅pmos晶体管或同时包括这两者,并且mos晶体管的类型也可以包括普通mos晶体管、带寄生二极管的mos晶体管等,只要能够实现以上描述的相关功能即可。

[0044]

作为一种示例,参考图3,电容计时电路101还可以包括一些辅助元件,如第二电阻r2、第三电阻r3和第四电阻r4。第二电阻r2对半导体开关模块202起保护作用。例如,在电机断电期间电源单元不输出施加于半导体开关模块202控制端电压v

out

的情况下,第二电阻r2的存在可以防止半导体开关模块202的控制端浮空。在断电时间确定单元102通过充电端向电容器c充电时,第三电阻r3的存在可以保护电容器c由于充电电流过大而被损坏。第四电阻r4的存在可以加快电容器c的放电速度,例如,可以将第四电阻r4的阻值设置地较小而使电容器c在较短的放电时间内具有较明显的、便于观察的放电量,用于电容值校准,如以下

结合图5和图7所描述的。

[0045]

图4是根据本公开一实施例的电机热保护装置的操作方法的流程图。该操作方法可以应用包括电容计时电路101、断电时间确定单元102和积热计时单元103的电机热保护装置100(如图1-图3所示的电机热保护装置100)来实现。该操作方法包括步骤s401-s403。在步骤s401,由电容计时电路101在电机断电后进行计时;在步骤s402,由断电时间确定单元102在电机上电后执行读取电容计时电路101的输出电压v

thermal

的读取操作,并根据输出电压v

thermal

确定从电机断电时至电机上电时的断电时间t

off

;在步骤s403中,在读取操作完成之后,由积热计算单元根据断电时间和电机断电时的积热计算电机上电时的剩余积热ths(0)。

[0046]

以上实施例描述了在电机断电后,电容计时电路101中的电容器c通过放电电阻r1放电而实现断电后计时。在一些场景下,希望在电机正常运行期间且无需电机断电的情况下诊断电机热保护装置尤其是电容计时电路101是否出现故障,这样有利于避免电机或电路中的机电设备由于电机热保护装置100出现故障而未及时采取保护措施直至损坏的情况。

[0047]

下面描述本公开的另一实施例,其可以在电机上电期间通过控制电容器c的充放电来诊断电机热保护装置是否出现故障,且无需电机断电。图5是根据本公开另一实施例的电机热保护装置100中的电容计时电路101的示意电路图。需要说明的是,图5中的电容计时电路101的具体结构可以被其它合适的结构替换。

[0048]

参考图5,与图2和图3中的电源单元201的不同之处在于,图5中的电源单元201还包括使能端,使能端的电压可以由电机热保护装置100的一控制单元(未示出)提供,该控制单元可以由mcu实现,例如可以与断电时间确定单元102和积热计算单元103共用同一个mcu。使能端用于控制电源单元201能否输出施加于半导体开关模块202的控制端3的电压v

out

。也就是说,即使电机的电源向电机热保护装置100供电,电容计时电路100也可以由于使能端的控制而断电。需要说明的是,如断电时间确定单元102和积热计算单元103的其它单元的供电不受电源单元201影响,只要电机电源未断电,这些单元仍然被供电。

[0049]

在本实施例中,例如,可以采用如图5所示的电源单元201的电路。电源单元201包括使能端、nmos晶体管t3和pmos晶体管t4,电阻r5和r6。例如,可以设定当使能端被置于高电平电压(例如,3v)时,电源单元201可以经由pmos晶体管t4向半导体开关模块202的控制端3施加电压v

out

,半导体开关模块202的第一端1和第二端2之间被导通。在本实施例中,v

in

是电机电源的电压经过必要转换后提供的电压,v

out

可以等于或不等于v

in

,本公开对此不做限制,只要v

out

的大小满足驱动半导体开关模块202的控制端而不使其损坏即可。另一方面,可以设定当使能端被置于低电平电压(例如,0v)时,控制电源单元201不输出施加于半导体开关模块202的控制端3的电压v

out

,半导体开关模块202的第一端1和第二端2之间断开。

[0050]

如上所述,在电机上电期间,在无需电机断电的情况下,借助于使能端同样可以控制半导体开关模块202的第一端1和第二端2之间的导通或断开。

[0051]

图6是根据本公开另一实施例的电机热保护装置100的诊断操作的流程图。该诊断操作可以由如图5所示的电机保护装置100在电机上电期间进行。参考图6,该诊断操作包括步骤s601-s606。在步骤s601,设定使能端使得半导体开关模块202导通,断电时间确定单元102执行充电操作以将电容器c充至最大电容电压e。例如通过电机热保护装置100的控制单

元将使能端置于高电平电压(例如,3v),由此,半导体开关模块202的控制端被施加电源单元201的输出电压v

out

,其第一端1和第二端2之间导通,断电时间确定单元102可以执行充电操作以将电容器c充至最大电容电压e;在步骤s602,设定使能端使得半导体开关模块202断开,以便电容器c放电达预定放电时间t

pre

。例如,通过电机热保护装置100的控制单元将使能端置于低电平电压(例如,0v),由此半导体开关模块202的第一端1和第二端2之间断开,电容器c通过第一电阻r1放电,预定放电时间t

pre

可以设置为1秒至2秒,以避免因电机在放电还未达到预定放电时间t

pre

之前掉电而导致无法完成诊断操作;在步骤s603,设定使能端使得半导体开关模块202导通,断电时间确定单元102执行读取操作。例如与前述类似地,通过电机热保护装置100的控制单元将使能端置于高电平电压(例如,3v),由此半导体模块202的第一端1和第二端2之间导通,断电时间确定单元102可以读取经过预定放电时间t

pre

之后电容计时电路101的输出电压v

thermal

;在步骤s604,断电时间确定单元102可以根据等式(1),基于最大电容电压e和预定放电时间t

pre

计算电容器c在经过预定放电时间t

pre

后的理论输出电压(即输出电压的理论值)v

theory

;在步骤s605,断电时间确定单元102将理论输出电压v

theory

和经由读取操作获得的输出电压v

thermal

进行比较。比较的方式可以有多种,例如,可以比较理论输出电压v

theory

和输出电压v

therma

之间的差或者比较该差占理论输出电压v

theory

的百分比等。在步骤s606,根据步骤s605的比较确定电机热保护装置是否存在故障。例如,可以根据预设故障诊断准则来判断电机热保护模块100是否存在故障。预设故障诊断准则可以有多种,例如可以是当输出电压v

thermal

与理论输出电压v

theory

的值之间的差超出理论输出电压的一定比例范围(例如

±

5%)时,确定电机热保护模块100存在故障,本公开对此不作限制,也可以使用其它合适的任何诊断标准。

[0052]

除了在电机上电期间诊断电机热保护装置是否存在故障,本实施例还可以实现对电容计时电路101中的电容器c的校准操作。例如,在电机热保护装置100出厂时,厂家可以对电容计时电路101中的电容器c的电容值进行校准得到校准的电容值,以在出厂之后的使用过程中以该校准的电容值为基础进行如前所述的各种相关计算,例如,将校准的电容值用于如前所述的电机断电至电机上电的断电时间的计算过程中。仍然参考图5,在电机热保护装置连接到电机且电机上电期间或者在电机热保护装置未连接到电机且由外部电源向电机热保护装置供电期间,借助于使能端控制半导体开关模块202的第一端1和第二端2之间导通,并且在保持半导体开关模块202的第一段1和第二端2导通的同时,通过将充电端置于充电电压输入状态使电容器c被充电,以及通过将充电端置于高阻输入状态使电容器c通过第一电阻r1和第四电阻r4放电。可选地,可以将第四电阻r4的电阻值设置地为远小于第一电阻r1的电阻值,使得电容器c主要从第四电阻r4放电,从而在较短的放电时间内具有较明显的、便于观察的放电量,在此情况下,由于r1的电阻值远大于第四电阻r4的电阻值,所以经由r1的放电量可以忽略不计。如此,在热保护装置连接到电机且电机上电期间或者在热保护装置未连接到电机且由外部电源供电期间,可以经由使能端和控制充电端的状态来控制电容计时电路101中的电容器c的充放电,进而校准电容器c的电容值。

[0053]

图7是根据本公开另一实施例的电机热保护装置100的校准操作的流程图。该校准操作可以由如图5所示的电机保护装置100在连接到电机且电机上电期间或者在未连接到电机且由外部电源供电期间进行。在步骤s701,与步骤s601类似地,设定使能端使得半导体开关模块202的导通,断电时间确定单元102执行充电操作以将电容器c充至最大电容电压

e;在步骤s702,将所述充电端置为高阻输入状态,以便电容器c放电达预定放电时间t

pre

,该预定放电时间t

pre

可以根据需要设置为例如1秒、2秒等,但不能超过电容器c被放电至零所需的时间,可选地,可以将预定放电时间t

pre

设置为电容器c放电至最大电容电压e的一半时的理论放电时间,以提高校准精度;在步骤s703,电器c放电达预定放电时间t

pre

之后,断电时间确定单元102执行读取操作,读取经过预定放电时间t

pre

后电容计时电路101的输出电压v

thermal

;在步骤s704,断电时间确定单元102可以根据作为等式(1)的变形的以下等式(5),基于半导体开关模块断开时电容器c两端的电压例如最大电容电压e、预定放电时间t

pre

、输出电压v

thermal

以及第一电阻r1和第四电阻r4的并联电阻值来确定电容器c的校准的电容值:

[0054][0055]

其中,r为r1和r4的并联电阻值,当r4远小于r1时,r约等于r4。

[0056]

在电机热保护装置出厂时通过执行步骤s701至s704获得电容器c的校准的电容值,以此校准的电容值作为计算电容器的断电时间的基础,将有利于更准确地实时监控电机的累计积热。

[0057]

需要说明的是,本公开的实施例对各个电阻r1-r6的电阻值,电容器c的电容值,电压v

in

、v

out

、v

charge

的电压值,mos晶体管t1-t4的型号均没有具体限制,只要能实现本公开实施例所描述的功能即可,在不脱离本公开的保护范围的情况下,任何合适的取值都是可以使用的。

[0058]

此外,为了减少漏电流,本公开中电容计时电路中所包含的电容器c可以使用钽电容、电解电容以及漏电流较小的其它电容。

[0059]

根据本公开的实施例的电机热保护装置及其操作方法,将根据电容器充放电原理获得电机从断电到上电的断电时间,利用电机热模型获得电机上电时的剩余积热,使得可以实时跟踪监控电机随时间的累计积热,并且在累计积热满足预设准则时使电机断电,从而保护电机和电路中的机电设备避免因电机过热而被损坏。同时根据本公开的实施例还可以在电机上电期间对电机热保护装置执行诊断操作以确定电机热保护装置是否出现故障,还可以对电机热保护装置中的电容器执行校准操作以在出厂时校准其所包括的电容器的电容值。

[0060]

本公开所描述的硬件计算装置的整体或其部件可以通过各种合适的硬件手段实现,包括但不限于fpga、asic、soc、离散门或晶体管逻辑、离散的硬件组件、或它们之间的任意组合。

[0061]

本公开中涉及的电路、器件、装置、设备、系统的方框图仅作为示例性的例子并不意图要求或暗示必须按照方框图示出的方式进行连接、布置、配置。如本领域技术人员将认识到的,可以按任意方式连接、布置、配置这些电路、器件、装置、设备、系统,只要能够实现所期望的目的即可。

[0062]

本领域技术人员应该理解,上述的具体实施例仅是例子而非限制,可以根据设计需求和其它因素对本公开的实施例进行各种修改、组合、部分组合和替换,只要它们在所附权利要求或其等同的范围内,即属于本公开所要保护的权利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1