一种气动制动直驱转台的制作方法

1.本发明涉及直驱转台技术领域,尤其涉及一种气动制动直驱转台。

背景技术:

2.直驱电机工作时,直驱电机的转子高速转动,转子直接带动工件转动,目前的直驱电机需要转子停止转动时,都是给转子断电,让转子慢慢的停止转动,需要耗费较多的时间,设计不合理。

技术实现要素:

3.有鉴于此,有必要提供一种气动制动直驱转台,解决现有技术中直驱转台的转子缺少制动装置的技术问题。

4.为达到上述技术目的,本发明的技术方案提供一种气动制动直驱转台,包括:

5.机壳,所述机壳的内部空心且两端开口,所述机壳的外壁开设有至少一个安装口;

6.转子组件,包括转子,所述转子可转动穿过所述机壳;

7.多个第一摩擦组件,多个所述第一摩擦组件沿所述转子的周向均匀分布,所述第一摩擦组件包括第一摩擦条,所述第一摩擦条相对所述安装口可拆卸连接于所述转子并沿所述转子的周向设置,所述第一摩擦条的尺寸小于所述安装口的尺寸;

8.至少一个第二摩擦组件,所述第二摩擦组件包括固定块、至少一个弹簧、第二摩擦条及驱动件,所述固定块相对所述安装口设置并可拆卸连接于所述机壳,所述第二摩擦条可滑动插设于所述安装口,所述弹簧的一端连接于所述第二摩擦条、另一端连接于所述固定块,用于驱使所述第二摩擦条贴合所述第一摩擦条,所述驱动件用于驱动所述第二摩擦条向远离所述第一摩擦条的方向移动。

9.进一步的,所述第二摩擦件还包括安装块、活塞及至少两个固定杆,所述安装块连接于所述固定块,所述安装块配合且可滑动插设于所述安装口,所述安装块的内部沿所述转子的径向开设有至少一个滑动腔,所述安装块相对所述第一摩擦条的一侧开设有至少两个固定孔,所述固定孔与所述滑动腔的轴线平行,所述活塞可滑动内置于所述滑动腔并将所述滑动腔分隔成第一腔室和第二腔室,所述第二腔室相对所述第一腔室靠近所述转子且所述第二腔室与所述固定孔相连通,所述固定杆的一端可滑动穿过所述固定孔并连接于所述活塞、另一端连接于所述第二摩擦条,所述固定杆与所述固定孔的内壁之间密封连接。

10.进一步的,所述弹簧内置于所述第一腔室,所述弹簧的一端连接于所述活塞、另一端连接于所述第一腔室的内壁。

11.进一步的,所述第二摩擦件还包括至少两个第一密封圈,所述第一密封圈与所述固定孔一一对应设置,所述第一密封圈的外壁固定连接于所述固定孔的内壁,所述第一密封圈的内壁贴合所述固定杆的外壁。

12.进一步的,所述安装块的外壁开设有连通孔,所述连通孔的一端与所述第二腔室相连通,所述驱动件包括进气管,所述进气管的出气端与所述连通孔的另一端相连通。

13.进一步的,所述第二摩擦组件还包括固定条,所述固定条连接于所述固定杆的另一端,所述第二摩擦条可拆卸连接于所述固定条。

14.进一步的,所述第一摩擦条的截面呈梯形,所述第二摩擦相对所述第一摩擦条的一侧开设有弧形槽,所述弧形槽的截面呈梯形。

15.与现有技术相比,本发明的有益效果包括:当需要给转子减速时,弹性回复力的作用下向靠近转子的方向滑动,活塞带动固定杆第二摩擦条向靠近第一摩擦条的方向移动,直至第二摩擦条贴合第一摩擦条,第二摩擦与第一摩擦条发生相对摩擦,通过第二摩擦条与第一摩擦条之间的摩擦对转子进行快速减速,直至转子停止转动,当需要转子转动时通过驱动件使得第二摩擦条与第一摩擦条分离,然后使转子转动。

附图说明

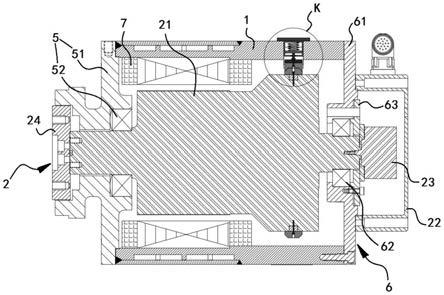

16.图1是本发明的剖视图;

17.图2是图1中k处的局部放大示意图;

18.图3是本发明另一视角的剖视图;

19.图4是图3中l处的局部放大示意图;

20.图5是图3中m处的局部放大示意图;

21.图6是本发明中第一摩擦条、凸起及安装杆的结构示意图。

具体实施方式

22.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本申请一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

23.本发明提供了一种气动制动直驱转台,如图1至6所示,包括机壳1、转子组件2、多个第一摩擦组件3、第二摩擦组件4、第一端盖组件5及第二端盖组件6,机壳1的内部空心且两端开口,机壳1的外壁开设有至少一个安装口。

24.其中,安装口呈圆弧形。

25.转子组件2包括转子,转子21可转动穿过机壳1。

26.定子7固定内置于机壳1并同轴套设于转子21。

27.多个第一摩擦组件3沿转子21的周向均匀分布,第一摩擦组件3包括第一摩擦条31,第一摩擦条31相对安装口可拆卸连接于转子21并沿转子21的周向设置,第一摩擦条31的尺寸小于安装口的尺寸。

28.其中,第一摩擦组件3的数量可以为三个、四个、五个等,第一摩擦组件3的数量可以根据需要进行设置,于本实施例种,相邻的第一摩擦条31之间相互抵接。

29.转子21的外壁向内凹陷形成有多个安装槽,安装槽呈弧形并沿转子21的周向均匀分布。

30.第一摩擦条31相对安装槽形成有凸起32,第一摩擦条31与凸起32一一对应设置,凸起32与安装槽一一对应设置,凸起32配合插设于安装槽,安装槽的底部内壁沿径向开设有多个螺纹孔,每一个安装槽内开设有至少两个螺纹孔,第一摩擦条31相对螺纹孔开设有多个第一沉头孔,每一个第一摩擦条31开设有至少两个第一沉头孔,第一沉头孔与螺纹孔一一对应设置,第一沉头孔的大径段相对小径段远离转子21的外壁。

31.其中,第一摩擦条31呈圆弧形。

32.第一摩擦组件3还包括多个第一螺钉33,第一螺钉33的螺纹端可转动穿过第一沉头孔、凸起32并螺纹连接于螺纹孔,第一螺钉33的头部内置于第一沉头孔。

33.其中,每一第一摩擦条31对应的第一螺钉33的数量可以为一个、两个、三个等,具体的,每一第一摩擦条31对应三个第一螺钉33。

34.其中,第一摩擦条31远离转子21的一侧向内凹陷形成有第二螺纹孔,气动制动直驱转台还包括安装杆8,安装杆8的一端的外壁相对第二螺纹孔开设有外螺纹,安装杆8可螺纹连接于第二螺纹孔。

35.第二摩擦组件4包括固定块4a、至少一个弹簧4b、第二摩擦条4c及驱动件4d,固定块4a相对安装口设置并可拆卸连接于机壳1,第二摩擦条4c可滑动插设于安装口,弹簧4b的一端连接于第二摩擦条4c、另一端连接于固定块4a,用于驱使第二摩擦条4c贴合第一摩擦条31,驱动件4d用于驱动第二摩擦条4c向远离第一摩擦条31的方向移动。

36.其中,第二摩擦组件4的数量可以为一个、两个、三个等,于本实施例中,第二摩擦组件4的数量为三个,三个摩擦组件沿机壳1的周向间隔分布,但第二摩擦组件4的数量不限定于此。

37.其中,第二摩擦条4c呈圆弧形。

38.其中,第一摩擦条31的竖直截面可以呈方形、梯形、半圆形等,于本实施例中,第一摩擦条31的截面呈梯形,第二摩擦条31相对第一摩擦条31的一侧开设有弧形槽,弧形槽的截面呈梯形,弧形槽与转子21同轴设置,第二摩擦条4c经弧形槽贴合第一摩擦条31的。

39.于本实施例中,第二摩擦条组件4还包括安装块4e、活塞4f及至少三个固定杆4g,安装块4e连接于固定块4a,安装块4e配合且可滑动插设于安装口,安装块4e的内部沿转子21的径向开设有至少一个滑动腔,安装块4e相对第一摩擦条31的一侧开设有至少两个固定孔,固定孔与滑动腔的轴线平行,活塞4f可滑动内置于滑动腔并将滑动腔分隔成第一腔室和第二腔室,第二腔室相对第一腔室靠近转子21且第二腔室与固定孔相连通,固定杆4g的一端可滑动穿过固定孔并连接于活塞4f、另一端连接于第二摩擦条4c,固定杆4g与固定孔的内壁之间密封连接。

40.于本实施例中,弹簧4b内置于第一腔室,弹簧4b的一端连接于活塞4f、另一端连接于第一腔室的内壁。

41.于本实施例中,第二摩擦组件4还包括至少两个第一密封圈4h,第一密封圈4h与固定孔一一对应设置,第一密封圈4h的外壁固定连接于固定孔的内壁,第一密封圈4h的内壁贴合固定杆4g的外壁。

42.于本实施例中,安装块4e的外壁开设有连通孔,连通孔的一端与第二腔室相连通,驱动件4d包括进气管d1和气源d2,进气管d1的出气端与连通孔的另一端相连通,气源d2可以为空气压缩机也可以为工厂的供气管道,于本实施例中,气源d2为供气管道,

43.于本实施例中,第二摩擦组件4还包括固定条4i,固定条4i连接于固定杆4g的另一端,第二摩擦条4c可拆卸连接于固定条4i。

44.其中,固定条4i固定与固定杆4g,固定条4i靠近转子21的一侧开设有至少两个第二沉头孔,第二沉头孔的大径段相对小径段靠近转子21,第二摩擦组件4还包括至少两个第二螺钉4j,第二螺钉4j与第二沉头孔一一对应设置,第二螺钉4j的螺纹端转动穿过第二沉

头孔并螺纹连接于第二螺纹孔,第二螺钉4j的大径端内置于沉头孔的大经段。

45.第一端盖组件5包括第一端盖51和第一轴承52,第一端盖51相对机壳1的一开口端设置并连接于机壳1,第一端盖51相对转子21开设有第一安装孔,第一端盖51经第一安装孔套设于转子21;第一轴承52固定套设于转子21且其内圈连接于转子21,第一轴承52的一端内圈抵接于转子21的轴肩,第一轴承52的另一端的外圈抵接于第一端盖51。

46.第二端盖组件6包括第二端盖61、第二轴承62、轴承外盖63,第二端盖61相对机壳1的另一开口端设置并连接于机壳1,第二端盖61相对转子21开设有第二安装孔,第二端盖61经第二安装孔套设于转子21。

47.第二轴承62套设于转子21的另一端,第二轴承62的内壁连接于转子21且其一端的内圈抵接于转子21的轴肩,轴承外盖63相对转子21开设有第三安装孔,轴承外盖63经第三安装孔套设于转子21并通过螺钉连接于第二端盖61,轴承外盖63抵接于第二轴承62另一端的外圈。

48.转子组件2还包括外罩22和编码器23、转台24,外罩22设置于第二端盖61远离机壳1的一端并连接于第二端盖61,外罩22与第二端盖61同轴设置,编码器23内置于外罩22并连接于转子21的一端,编码器23与转子21同轴设置。

49.转台24连接于转子21的另一端并与转子21同轴设置。

50.本发明的具体工作流程:气动直驱转台工作时,先给进气管d1注入高压气体,高压气体经进气管d1进入连通孔并经连通孔进入第二腔室,高压气体推动活塞4f沿滑动腔的导向滑动,活塞4f压缩弹簧4b并带动固定杆4g、固定条4i、第二摩擦条4c想远离转子21的方向移动,使得第二摩擦条4c与第一摩擦条31分离,然后给气动直驱转台通电,转子21转动,转子21带动转台24、编码器23转动,转台24带动工件转动,当需要给转子21减速时,给气动直驱转台断电,停止向进气管d1内注入高压气体并卸去进气管d1内的气压,活塞4f在弹簧4b的弹性回复力的作用下向靠近转子21的方向滑动,活塞4f带动固定杆4g、固定条4i、第二摩擦条31向靠近第一摩擦条31的方向移动,直至第二摩擦条4c贴合第一摩擦条31,第二摩擦条4c与第一摩擦条31发生相对摩擦,通过第二摩擦条4c与第一摩擦条31之间的摩擦对转子21进行快速减速,直至转子21停止转动。

51.当第一摩擦条31和第二摩擦条4c使用一段时间后需要更换时,将固定块4a从壳体上取下,通过固定块4a将安装块4e、固定杆4g、固定条4i、第二摩擦条4c整体取出,然后对第二摩擦条4c进行更换,然后,将安装杆8螺纹连接于第一摩擦条31的第二螺纹孔,并将第一螺钉33从第一固定条4i上拆下,然后通过安装杆8将第一摩擦条31从安装口取出,将新的第一摩擦条31与安装杆8螺纹连接,然后通过安装杆8将第一摩擦条31进安装口插入机壳1内并使得凸起32插设于安装槽,然后通过第一螺钉33将第一摩擦条31固定于转子21,实现了第一摩擦条31相对转子21的固定,然后将固定杆4g从第一摩擦条31上取下转动转子21,然后将每一第一摩擦条31进行更换,更换完成后,将安装块4e插设于安装口并将固定块4a连接于机壳1实现了第二摩擦组件4的固定,通过上述操作可在不开启第一端盖51和第二端盖61的情况下对第一摩擦条31和第二摩擦条4c进行更换,便于更换第一摩擦条31和第二摩擦条4c。

52.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,

都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1