一种罗茨机械转子的制作方法

1.本实用新型属于转子及其制造工艺技术领域,具体涉及一种罗茨机械转子。

背景技术:

2.通常的罗茨风机、压缩机转子,常采用铸造式风叶,并与主轴以过盈连接等方式结合。铸造式风叶常以铸铁、普通钢材等材料制成,其具备良好的铸造工艺性能及结构强度,但在压缩水蒸气等气体时,不耐腐蚀,无法长期稳定运行。因此,在水蒸气压缩机等领域,对风叶有两种处理方式:一是在风叶表面布置一层耐腐蚀材料制成的涂层,这种处理方式在压缩含有焊渣等杂质的介质时容易剥落,进而造成风叶本体腐蚀;二是采用铸造不锈钢,常用2205双相不锈钢等材料,这些材料具备良好的耐腐蚀性能,但在铸成复杂结构时工艺难度较大,易有铸造缺陷,成本较高。

3.为获得较高的容积流量,需要将压缩机转子做大,但若质量较重,则会达到其临界转速,导致共振问题,目前大型罗茨风机的额定转速常在600rpm或更低。因此需要在设计转子时,在满足结构强度的条件下尽量减重。铸造式转子需要的余量较大,难以获得较小的转子质量。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种便于加工装配、轻量化的罗茨机械转子。

5.本实用新型是通过以下技术方案实现的:

6.一种罗茨机械转子,其特征在于,包括:主轴、筋板、型板和主轴套管。

7.在上述技术方案中,所述主轴与主轴套管采用焊接、过盈联接或螺纹联接的方式安装。

8.在上述技术方案中,当所述主轴套管以过盈联接的方式安装在主轴上时,主轴套管通过键和销与主轴相联接。

9.在上述技术方案中,所述筋板中间开设轴孔,其与主轴套管之间通过焊接方式固定,筋板夹在相邻的两个主轴套管之间,或直接焊接在主轴套管外圈。

10.在上述技术方案中,所述型板为分段铸造或压制,材质为铸铁或不锈钢。

11.在上述技术方案中,所述筋板、型板和主轴套管的数量与罗茨机械转子的尺寸及其所需达到的强度相适。

12.在上述技术方案中,所述型板和筋板之间通过焊接方式固定,型板外表面与筋板端面平齐,即完全夹于筋板之间;或者型板内表面与筋板端面相连接,即包覆于筋板外。

13.一种上述罗茨机械转子的制造方法,其特征在于,将所述主轴套管采用焊接、过盈联接或螺纹联接的方式安装在主轴上,并将所述筋板焊接在主轴套管上,然后将型板与筋板焊接,加工装配成转子。

14.一种上述罗茨机械转子的制造方法的应用,将其应用于罗茨鼓风机、罗茨真空泵、

罗茨蒸汽压缩机或罗茨有机工质压缩机。

15.本实用新型的优点和有益效果为:

16.1.本实用新型通过将一般的铸造一体式转子拆分为主轴、主轴套管、筋板、型板等组件,使用焊接等方式加以组合,使得转子得以轻量化,制造转子时材料使用量更为节省;

17.2.本实用新型的分体式的型板可采用铸造或压制而成,与一体式转子相比可有效降低工艺难度,提高成品率;

18.3.本实用新型在材料的选择方面更为灵活,可使用强度较高的材料制作主轴,将抗腐蚀性较好的材料用在与介质直接接触的各个部位,加工装配更为容易,更易制造出尺寸较大的转子。

附图说明

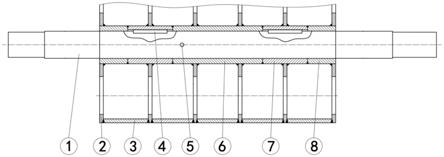

19.图1为本实用新型的剖视图;

20.图2为本实用新型中的筋板的主视图;

21.图3为本实用新型中的型板的侧视图。

22.图中:1为主轴,2为筋板,3为型板,4为键,5为销,6~8为主轴套管。

具体实施方式

23.为了使本技术领域的人员更好地理解本实用新型方案,下面结合附图和具体实施例进一步说明本实用新型的技术方案。

24.一种罗茨机械转子,包括:主轴1、筋板2、型板3、主轴套管6~8、键4及销5,转子用于一台罗茨蒸汽压缩机。该转子可以为二叶的形式。

25.其中,主轴套管6~8通过热套的方式分段安装于主轴1上。主轴套管的数量和长度根据转子的几何尺寸得出,且通过强度和转子动力学校验。主轴采用强度,刚度及加工性能较好,成本较低的40cr结构钢材料,主轴套管选用316l不锈钢材料。为保证主轴套管与主轴之间相对位置的固定,()加入键4和销5进行定位与固定,且此处的键采用过盈配合,以确保主轴套管与主轴之间的固定。对于尺寸较大或负载较大的转子,在每个主轴套管上均可设有定位键,键与主轴套管及主轴间采用过盈配合。焊接完成后,精车外圆。(若转子较大且安装空间足够,主轴套管与主轴也可使用螺纹等联接方式)。

26.筋板2为转子的骨架部分,起到支撑的作用,其数量、厚度及布置位置通过强度和转子动力学校验得出。筋板2中间开设轴孔,通过轴孔焊接于主轴套管上。筋板2夹在相邻的两个主轴套管6~8之间,或直接焊接在主轴套管6~8外圈。筋板与主轴套管的数量根据转子尺寸及负载决定,图1中布置了5个主轴套管、6块筋板。筋板两端各有一圆形空心去重孔。焊接筋板时,需在两顶点处均加焊固定条,以防止焊接过程中筋板定位失准。处于端面的两块筋板材料会与输运介质间直接接触,选用316l等不锈钢材料,其余筋板可选用结构钢材料。

27.型板3和筋板2之间通过焊接方式固定,型板3外表面与筋板2端面平齐,即完全夹于筋板之间。每一段型板均做成转子型线的形状,可采用二叶、三叶、四叶等不同的型线。型板亦选用316l等不锈钢材料,其制造可采用两种方法:一是铸造而成,二是使用压机使其形状与筋板骨架贴合。型板与筋板间采用图1中所示的方法进行焊接,焊接时需要焊接透。焊

接消除应力后,根据转子型线对转子外表面进行精加工。

28.型板3为分段铸造或压制,根据输送介质的不同选择铸铁或不锈钢。由于采用筋板作为转子骨架结构,外形以较薄的型板构成,这种转子的总重较轻,转动惯量较小,可更为容易得制造出更大型的转子。与输运介质接触的部位可采用耐腐蚀性较好的材料,材料总重较小,成本较低,与输运介质不接触的部位可选用加工性能较好的材料,降低了加工与焊接要求。由于型板分段制成,可有效减小铸造难度。

29.筋板2、型板3和主轴套管6~8的数量与罗茨机械转子的尺寸及其所需达到的强度相适。

30.一种罗茨机械转子的制造方法,其特征在于,将主轴套管6~8采用焊接、过盈联接或螺纹联接的方式安装在主轴1上,并将筋板2焊接在主轴套管6~8上,然后将型板3与筋板2焊接,加工装配成转子。

31.本实用新型的罗茨机械转子其骨架形式均匀,在满足转子运转的强度及转子动力学要求下重量更轻,转动惯量较小。转子的不同部位可选用不同材料,以适应各种输运工质。

32.采用本实用新型的方法制造罗茨转子,更便于加工装配,分体式的型板与一体式转子相比大大降低了材料用量和工艺难度,提高了成品率,降低了制造成本。

33.以上对本实用新型做了示例性的描述,应该说明的是,在不脱离本实用新型的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1