一种多功能转子支架的制作方法

1.本实用新型属于汽车部件领域,尤其涉及一种多功能转子支架。

背景技术:

2.p2混动系统是目前各大整车厂、动力总成配套厂加以选用并用以应对国家越来越严格的油耗法规的一种储备技术手段。从系统结构上看,p2混动系统就是在传统的发动机和变速器之间增加一个电机及离合器,构成整个混合动力系统。p2混动系统具有节油率高;模块化设计,集成方便;开发成本低;纯电行驶里程高等诸多优点。但同时该p2混动系统由于增加了电机和离合器,系统整体的布置过程变得复杂。目前缺少一种可同时固定电机转子、连接变速器和离合器的转子支架,用于整个混动动力总成系统能量的传递。

技术实现要素:

3.为解决上述现有技术缺少可同时固定电机转子、连接变速器和离合器的转子支架的问题,本实用新型提供了一种多功能转子支架。

4.本实用新型的技术方案:

5.一种多功能转子支架,包括:环形支架体和支撑板,其中,环形支架体的内壁上加工有第一凸边和第二凸边,环形支架体的内部设有支撑板,支撑板的中心位置设有第一安装内环和第二安装内环,第一安装内环的外壁上加工有第一圆环形凸起,第二安装内环的外壁上加工有第二圆环形凸起,所述环形支架体外壁用于与电机转子配合连接,所述第二凸边内侧加工有梯形花键,所述梯形花键用于与离合器配合连接,所述第一圆环形凸起用于安装滚动轴承,所述第二圆环形凸起与第一圆环形凸起相配合用于安装双列角接触球轴承,所述第一凸边与第二圆环形凸起相配合用于安装内转子旋转变压器的转子。

6.进一步的,所述环形支架体上设置有定位键安装槽。

7.进一步的,所述支撑板为圆环形,支撑板上阵列加工有若干螺纹孔。

8.进一步的,所述螺纹孔数量为8~14个。

9.进一步的,所述第一凸边、第二圆环形凸起和第一圆环形凸起上设置有若干油孔。

10.进一步的,第一凸边、第二圆环形凸起和第一圆环形凸起上的油孔数量相同,油孔数量分别为8~12个。

11.进一步的,所述第二圆环形凸起与双列角接触球轴承过盈连接。

12.进一步的,所述第二凸边上加工有外转子旋转变压器转子预留安装槽。

13.本实用新型的有益效果:

14.1、本实用新型多功能转子支架上设置有环形支架体和支撑板,环形支架体的内壁上加工有第一凸边和第二凸边,支撑板的中心位置设有第一安装内环和第二安装内环,第一安装内环的外壁上加工有第一圆环形凸起,第二安装内环的外壁上加工有第二圆环形凸起。环形支架体的外壁用于安装isg电机转子;第一圆环形凸起用于安装滚动轴承;第二圆环形凸起与第一圆环形凸起相配合用于安装双列角接触球轴承;第一凸边与第二圆环形凸

起相配合用于安装内转子旋转变压器转子安装座;第二凸边内设置有梯形花键,用于安装离合器。本实用新型满足了可安装isg电机转子、轴承、旋转变速器转子、离合器的需求。本实用新型通过其梯形花键与合器外毂直接相连,大大的减小了花键间的面压值,增长了零件寿命,同时缩小了零件重量。本实用新型取消了电子束焊,支架本体一体出模,提高了支架的整体硬度。本实用新型在能满足各个零件的安装需求的同时,还具备了可靠性稳定、布置紧凑、加工难度低、成本低、适应性强等优点。

15.2、本实用新型的电机转子安装面上设置有定位键安装槽,可通过其与定位键相配合,使电机转子稳固地安装在多功能转子支架上,防止电机转子产生不必要的径向转动,使电机在运行时更加稳定。

16.3、本实用新型设置有螺纹孔,可使润滑油随着零件的转动飞溅甩出,分布在多功能转子支架、旋转变压器转子和离合器之间,起到润滑旋转变压器转子和离合器的作用。

17.4、本实用新型设置有油孔,可通过油孔向滚动轴承、双列角接触球轴承和内转子旋转变压器转子加入润滑油,实现润滑作用。且第一凸边、第二圆环形凸起和第一圆环形凸起上的油孔由外侧直接贯穿打通,降低了成本。

18.5、本实用新型的第二圆环形凸起与第一圆环形凸起相配合用于安装双列角接触球轴承,此双列角接触球轴承支撑整个电机转子机构,减小了多功能转子支架与双列角接触球轴承的内圈过盈安装量的同时,增大了锁紧装置的锁紧能力,在保证轴向窜动及零件使用性的前提下,实现了可拆卸功能。

19.6、本实用新型设置有外转子旋转变压器转子预留安装槽,可与外转子旋转变压器转子配合连接,使得本实用新型适用于内转子旋转变压器和外转子旋转变压器两种变压器,便于产品升级或切换旋转变压器时重新进行布置,提高了产品的兼容性。

附图说明

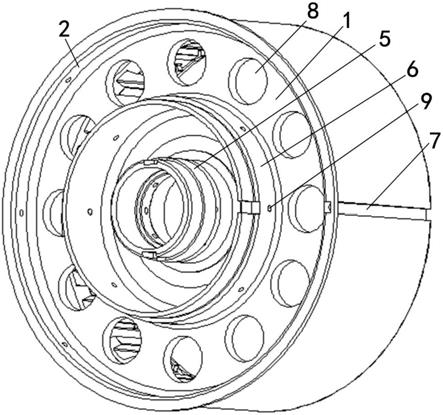

20.图1为本实用新型多功能转子支架第一凸边侧的3d结构示意图;

21.图2为本实用新型多功能转子支架第二凸边侧的3d结构示意图;

22.图3为本实用新型多功能转子支架的剖视图;

23.图中,1、支撑板;2、第一凸边;3、第二凸边;4、梯形花键;5、第一圆环形凸起;6、第二圆环形凸起;7、定位键安装槽;8、螺纹孔;9、油孔;10、外转子旋转变压器转子预留安装槽;11、环形支架体;12、第一安装内环;13、第二安装内环。

具体实施方式

24.为使本实用新型的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实施例来描述本实用新型。但是应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

25.具体实施方式一:参考图1至图3说明本实施方式,本实施方式为了解决现有技术缺少可同时固定电机转子、连接变速器和离合器的转子支架的问题,提出以下技术方案:

26.一种多功能转子支架,包括:环形支架体11和支撑板1,其中,环形支架体11的内壁上加工有第一凸边2和第二凸边3,环形支架体11的内部设有支撑板1,支撑板1的中心位置

设有第一安装内环12和第二安装内环13,第一安装内环12的外壁上加工有第一圆环形凸起5,第二安装内环13的外壁上加工有第二圆环形凸起6,所述环形支架体11外壁用于与电机转子配合连接,所述第二凸边3内侧加工有梯形花键4,所述梯形花键4用于与离合器配合连接,所述第一圆环形凸起5用于安装滚动轴承,所述第二圆环形凸起6与第一圆环形凸起5相配合用于安装双列角接触球轴承,所述第一凸边2与第二圆环形凸起6相配合用于安装内转子旋转变压器的转子。

27.本实用新型多功能转子支架上设置有环形支架体11和支撑板1,环形支架体11的内壁上加工有第一凸边2和第二凸边3,支撑板的中心位置设有第一安装内环12和第二安装内环13,第一安装内环12的外壁上加工有第一圆环形凸起5,第二安装内环13的外壁上加工有第二圆环形凸起6。环形支架体11的外壁用于安装isg电机转子;第一圆环形凸起5用于安装滚动轴承;第二圆环形凸起6与第一圆环形凸起5相配合用于安装双列角接触球轴承;第一凸边2与第二圆环形凸起6相配合用于安装内转子旋转变压器转子;第二凸边3内设置有梯形花键4,用于安装离合器。本实用新型满足了可安装isg电机转子、轴承、旋转变速器转子、离合器的需求。本实用新型通过其梯形花键4与合器外毂直接相连,大大的减小了花键间的面压值,增长了零件寿命,同时缩小了零件重量。本实用新型取消了电子束焊,支架本体一体出模,提高了支架的整体硬度。本实用新型在能满足各个零件的安装需求的同时,还具备了可靠性稳定、布置紧凑、加工难度低、成本低、适应性强等优点。

28.具体实施方式二:参考图1至图3说明本实施方式,本实施方式为了实现电机转子稳定地安装在多功能转子支架,提出以下技术方案:

29.一种多功能转子支架,包括:环形支架体11和支撑板1,其中,环形支架体11的内壁上加工有第一凸边2和第二凸边3,环形支架体11的内部设有支撑板1,支撑板1的中心位置设有第一安装内环12和第二安装内环13,第一安装内环12的外壁上加工有第一圆环形凸起5,第二安装内环13的外壁上加工有第二圆环形凸起6,所述环形支架体11外壁用于与电机转子配合连接,所述第二凸边3内侧加工有梯形花键4,所述梯形花键4用于与离合器配合连接,所述第一圆环形凸起5用于安装滚动轴承,所述第二圆环形凸起6与第一圆环形凸起5相配合用于安装双列角接触球轴承,所述第一凸边2与第二圆环形凸起6相配合用于安装内转子旋转变压器的转子;所述环形支架体11上设置有定位键安装槽7。

30.本实用新型的电机转子安装面上设置有定位键安装槽7,可通过其与定位键相配合,使电机转子稳固地安装在多功能转子支架上,防止电机转子产生不必要的径向转动,使电机在运行时更加稳定。

31.具体实施方式三:参考图1至图3说明本实施方式,本实施方式为了实现对旋转变压器转子和离合器的润滑作用,提出以下技术方案:

32.一种多功能转子支架,包括:环形支架体11和支撑板1,其中,环形支架体11的内壁上加工有第一凸边2和第二凸边3,环形支架体11的内部设有支撑板1,支撑板1的中心位置设有第一安装内环12和第二安装内环13,第一安装内环12的外壁上加工有第一圆环形凸起5,第二安装内环13的外壁上加工有第二圆环形凸起6,所述环形支架体11外壁用于与电机转子配合连接,所述第二凸边3内侧加工有梯形花键4,所述梯形花键4用于与离合器配合连接,所述第一圆环形凸起5用于安装滚动轴承,所述第二圆环形凸起6与第一圆环形凸起5相配合用于安装双列角接触球轴承,所述第一凸边2与第二圆环形凸起6相配合用于安装内转

子旋转变压器的转子;所述支撑板1为圆环形,支撑板1上阵列加工有若干螺纹孔8;所述螺纹孔8数量为8~14个。

33.本实用新型设置有螺纹孔,可使润滑油随着零件的转动飞溅甩出,分布在多功能转子支架、旋转变压器转子和离合器之间,起到润滑旋转变压器转子和离合器的作用。

34.具体实施方式四:参考图1至图3说明本实施方式,本实施方式为了实现对滚动轴承、双列角接触球轴承和内转子旋转变压器转子的润滑作用,提出以下技术方案:

35.一种多功能转子支架,包括:环形支架体11和支撑板1,其中,环形支架体11的内壁上加工有第一凸边2和第二凸边3,环形支架体11的内部设有支撑板1,支撑板1的中心位置设有第一安装内环12和第二安装内环13,第一安装内环12的外壁上加工有第一圆环形凸起5,第二安装内环13的外壁上加工有第二圆环形凸起6,所述环形支架体11外壁用于与电机转子配合连接,所述第二凸边3内侧加工有梯形花键4,所述梯形花键4用于与离合器配合连接,所述第一圆环形凸起5用于安装滚动轴承,所述第二圆环形凸起6与第一圆环形凸起5相配合用于安装双列角接触球轴承,所述第一凸边2与第二圆环形凸起6相配合用于安装内转子旋转变压器的转子;所述第一凸边2、第二圆环形凸起6和第一圆环形凸起5上设置有若干油孔9;第一凸边2、第二圆环形凸起6和第一圆环形凸起5上的油孔9数量相同,油孔9数量分别为8~12个。

36.本实用新型设置有油孔9,可通过油孔9向滚动轴承、双列角接触球轴承和内转子旋转变压器转子加入润滑油,实现润滑作用。油孔9贯通环形支架体11、第二安装内环13和第一安装内环,第一凸边2、第二圆环形凸起6和第一圆环形凸起5上的油孔9由外侧直接贯穿打通,降低了成本。

37.具体实施方式五:参考图1至图3说明本实施方式,本实施方式为了实现轴承的可拆卸功能,提出以下技术方案:

38.一种多功能转子支架,其特征在于,包括:环形支架体11和支撑板1,其中,环形支架体11的内壁上加工有第一凸边2和第二凸边3,环形支架体11的内部设有支撑板1,支撑板1的中心位置设有第一安装内环12和第二安装内环13,第一安装内环12的外壁上加工有第一圆环形凸起5,第二安装内环13的外壁上加工有第二圆环形凸起6,所述环形支架体11外壁用于与电机转子配合连接,所述第二凸边3内侧加工有梯形花键4,所述梯形花键4用于与离合器配合连接,所述第一圆环形凸起5用于安装滚动轴承,所述第二圆环形凸起6与第一圆环形凸起5相配合用于安装双列角接触球轴承,所述第一凸边2与第二圆环形凸起6相配合用于安装内转子旋转变压器的转子;所述第二圆环形凸起6与双列角接触球轴承过盈连接。

39.本实用新型的第二圆环形凸起6与第一圆环形凸起5相配合用于安装双列角接触球轴承,此双列角接触球轴承支撑整个电机转子机构,减小了多功能转子支架与双列角接触球轴承的内圈过盈安装量的同时,增大了锁紧装置的锁紧能力,在保证轴向窜动及零件使用性的前提下,实现了可拆卸功能。

40.具体实施方式六:参考图1至图3说明本实施方式,本实施方式为了实现适用于内转子旋转变压器转子和外转子旋转变压器转子两种变压器转子,提出以下技术方案:

41.一种多功能转子支架,其特征在于,包括:环形支架体11和支撑板1,其中,环形支架体11的内壁上加工有第一凸边2和第二凸边3,环形支架体11的内部设有支撑板1,支撑板

1的中心位置设有第一安装内环12和第二安装内环13,第一安装内环12的外壁上加工有第一圆环形凸起5,第二安装内环13的外壁上加工有第二圆环形凸起6,所述环形支架体11外壁用于与电机转子配合连接,所述第二凸边3内侧加工有梯形花键4,所述梯形花键4用于与离合器配合连接,所述第一圆环形凸起5用于安装滚动轴承,所述第二圆环形凸起6与第一圆环形凸起5相配合用于安装双列角接触球轴承,所述第一凸边2与第二圆环形凸起6相配合用于安装内转子旋转变压器的转子;所述第二凸边3上加工有外转子旋转变压器转子预留安装槽10。

42.本实用新型设置有外转子旋转变压器转子预留安装槽10,可与外转子旋转变压器转子配合连接,使得本实用新型适用于内转子旋转变压器和外转子旋转变压器两种变压器,便于产品升级或切换旋转变压器时重新进行布置,提高了产品的兼容性。

43.油孔9贯通环形支架体11、第二安装内环13和第一安装内环12。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1