一种半片组件光伏接线盒的制作方法

1.本实用新型属于太阳能光伏组件接线盒领域,具体涉及有一种半片组件光伏接线盒。

背景技术:

2.光伏接线盒是介于太阳能电池组件构成的太阳能电池方阵和太阳能充电控制装置之间的连接装置,其主要作用是连接和保护太阳能光伏组件,将太阳能电池产生的电力与外部线路连接,传导光伏组件所产生的电流。

3.光伏接线盒主要由接线盒壳体、上盖、导电铜片、二极管部分构成。现有光伏接线盒的二极管摆放位置处于焊接侧,在焊接的过程中,会瞬间产生很高的热量,该热量足以将焊接在导电铜片上的二极管连接体融化,造成二极管脱落,同时汇流条焊接与二极管在一起,在焊接时也容易烧伤二极管。半片组件光伏组件接线盒为三分体接线盒,该接线盒采用薄金属片端子焊接方法,需要具有更好的耐热性,稳定性,优异的高低温抗性,抗老化和抗紫外线的功能,因此现有光伏接线盒无法满足半片组件光伏接线盒的需求。

技术实现要素:

4.为了克服现有光伏接线盒中二极管连接处易受焊接影响的缺陷,本实用新型提供了一种稳定性及耐热性好的半片组件光伏接线盒。

5.本实用新型为了实现上述目的所采用的技术方案是:

6.一种半片组件光伏接线盒,包括正极接线盒、负极接线盒及中间接线盒,分别连接在组件的三个汇流条引出线孔;所述正极接线盒包括接线盒壳体及通过固定孔固定在接线盒壳体上的上盖,所述接线盒壳体一侧设有电缆线孔,接线盒壳体内位于线缆两侧设有线缆挡板,在固定正负极导电铜片处设有导向柱,且正负极导电铜片的固定孔与导向柱位置一致,正负极导电铜片一侧设有汇流条导向孔,正负极导电铜片另一侧焊接有二极管,所述二极管的连接处远离焊接侧;所述中间接线盒的内部结构与正极接线盒内部结构相同,在中间接线盒外设有中间接线盒标识牌;所述负极接线盒中的正负极导电铜片位置与正极接线盒相反,二极管的焊接位置按照正极接线盒内二极管焊接方向旋转180

°

。

7.进一步地,所述汇流条导向孔设有两个,一个位于正极导电铜片上,另一个位于负极导电铜片上。

8.优选的,所述汇流条导向孔呈底部开口大的锥形。

9.组件汇流条穿过汇流条导向孔,折弯以后焊接在正级接线盒导电体上,由于焊接的过程中,焊头会给汇流条和导电体施加一定的压力,本实用新型将导向孔做成锥形,在焊接的过程中可以很好的起到支撑的作用,保证了结构的稳定性;同时锥形导向孔底部开孔较大,能够保证在焊接过程中,热量很好的散出。

10.接线盒上设计有电缆线孔,电缆线通过线孔连接在正负极导电铜片上,电缆线孔对电缆线起到很好的定位作用,防止电缆来回晃动,导致电缆线与导电铜片脱离,保证了接

线盒使用的稳定性。

11.进一步地,所述正负极导电铜片位于二极管内侧拐角处设有防止焊接过程中产生的锡包溅到二极管上的支撑隔离机构,所述支撑隔离机构为l型挡板,l型挡板的高度高于正负极导电铜片的高度。由于在焊接汇流条的过程中,焊接过程中有可能会有锡渣飞溅到二极管上烫伤二极管,本实用新型的支撑隔离结构防止了焊接过程中产生的锡包溅到二极管上,同时能够将正负极导电铜片进行隔离,防止正负极导电铜片由于锡渣连接发生短路。

12.优选的,所述汇流条导向孔与支撑隔离机构之间还设有米字型支撑柱。由于壳体在隔离支撑柱的地方焊接面积有限,该位置只有一个圆柱导向柱,不足以承受焊接过程中烙铁头对导电铜片施加的压力,造成变形,为了保证焊接过程的稳定性,该发明在在壳体中添加了米字支撑柱,该米字结构可以将该部分承受的压力更好的进行分解,保证了焊接过程的稳定性。

13.进一步地,所述导向柱顶部呈便于将焊接热量散发出去的台阶状,由于在焊接完成以后,热量不能很快散去,会造成汇流条产生脱焊的现象,该接线盒的圆柱支撑柱结构为台阶状,便于热量散出,防止脱焊产生。

14.本实用新型性能可靠,便于安装。在恶劣环境下可以长期满足户外使用的要求。优异的防水,防尘效果,采用胶水密封。外观小巧,超薄设计简洁实用。电线电缆的连接分别采用焊接和压力焊接方式,电气性能安全可靠;主要特征耐高温,优异的低温,防火,防水,抗紫外线性能,满足客户在恶劣环境下的长期使用。

附图说明

15.下面结合附图对本实用新型作进一步描述,其中:

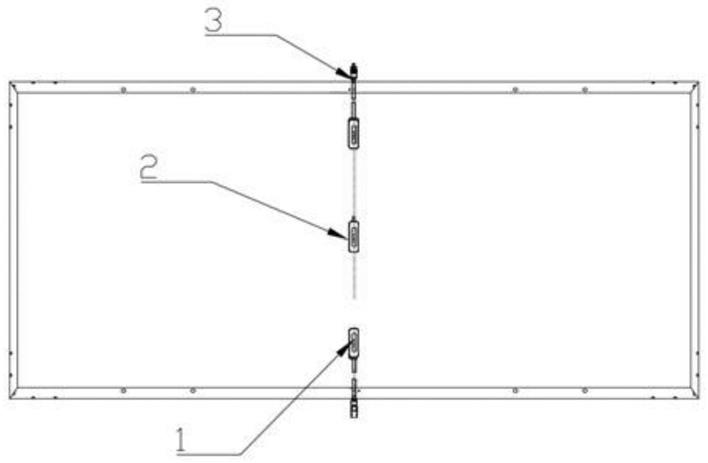

16.图1为接线盒总装图;

17.图2为正极接线盒内部示意图;

18.图3为正极接线盒壳体示意图;

19.图4为中间接线盒结构示意图;

20.图5为负极接线盒结构示意图;

21.附图标记说明:1、正极接线盒,2、中间接线盒,21、中间接线盒标识牌,3、负极接线盒,4、接线盒壳体,5、固定孔,6、电缆线孔,7、正负极导电铜片,8、导向柱,9、二极管,10、线缆挡板,11、汇流条导向孔,12、支撑隔离机构,13、米字型支撑柱。

具体实施方式

22.实施例1

23.如图1至5所示,本实施例的半片组件光伏接线盒,包括正极接线盒1、负极接线盒3 及中间接线盒2,分别连接在组件的三个汇流条引出线孔;所述正极接线盒1包括接线盒壳体4及通过固定孔5固定在接线盒壳体4上的上盖,所述接线盒壳体1一侧设有电缆线孔6,接线盒壳体6内位于线缆两侧设有线缆挡板10,在固定正负极导电铜片7处设有导向柱8,且正负极导电铜片7的固定孔与导向柱8位置一致,正负极导电铜片7一侧设有汇流条导向孔11,正负极导电铜片7另一侧焊接有二极管9,所述二极管9的连接处远离焊接侧;所述中间接线盒2的内部结构与正极接线盒1内部结构相同,在中间接线盒2外设有中间接线盒标识牌21;

所述负极接线盒3中的正负极导电铜片位置与正极接线盒1相反,二极管9的焊接位置按照正极接线盒1内二极管焊接方向旋转180

°

。

24.进一步地,所述汇流条导向孔11设有两个,一个位于正极导电铜片上,另一个位于负极导电铜片上。

25.优选的,所述汇流条导向孔11呈底部开口大的锥形。

26.组件汇流条穿过汇流条导向孔11,折弯以后焊接在正级接线盒1导电体上,由于焊接的过程中,焊头会给汇流条和导电体施加一定的压力,本实用新型将汇流条导向孔11做成锥形,在焊接的过程中可以很好的起到支撑的作用,保证了结构的稳定性;同时锥形导向孔底部开孔较大,能够保证在焊接过程中,热量很好的散出。

27.接线盒上设计有电缆线孔6,电缆线通过线孔连接在正负极导电铜片上,电缆线孔6对电缆线起到很好的定位作用,防止电缆来回晃动,导致电缆线与导电铜片脱离,保证了接线盒使用的稳定性。

28.进一步地,所述正负极导电铜片位于二极管9内侧拐角处设有防止焊接过程中产生的锡包溅到二极管上的支撑隔离机构12,所述支撑隔离机构12为l型挡板,l型挡板的高度高于正负极导电铜片7的高度。由于在焊接汇流条的过程中,焊接过程中有可能会有锡渣飞溅到二极管上烫伤二极管,本实用新型的支撑隔离结构12防止了焊接过程中产生的锡包溅到二极管上,同时能够将正负极导电铜片7进行隔离,防止正负极导电铜片由于锡渣连接发生短路。

29.实施例2

30.如图1至5所示,本实施例的半片组件光伏接线盒,包括正极接线盒1、负极接线盒3 及中间接线盒2,分别连接在组件的三个汇流条引出线孔;所述正极接线盒1包括接线盒壳体4及通过固定孔5固定在接线盒壳体4上的上盖,所述接线盒壳体1一侧设有电缆线孔6,接线盒壳体6内位于线缆两侧设有线缆挡板10,在固定正负极导电铜片7处设有导向柱8,且正负极导电铜片7的固定孔与导向柱8位置一致,正负极导电铜片7一侧设有汇流条导向孔11,正负极导电铜片7另一侧焊接有二极管9,所述二极管9的连接处远离焊接侧;所述中间接线盒2的内部结构与正极接线盒1内部结构相同,在中间接线盒2外设有中间接线盒标识牌21;所述负极接线盒3中的正负极导电铜片位置与正极接线盒1相反,二极管9的焊接位置按照正极接线盒1内二极管焊接方向旋转180

°

。

31.进一步地,所述汇流条导向孔11设有两个,一个位于正极导电铜片上,另一个位于负极导电铜片上。

32.优选的,所述汇流条导向孔11呈底部开口大的锥形。

33.组件汇流条穿过汇流条导向孔11,折弯以后焊接在正级接线盒1导电体上,由于焊接的过程中,焊头会给汇流条和导电体施加一定的压力,本实用新型将汇流条导向孔11做成锥形,在焊接的过程中可以很好的起到支撑的作用,保证了结构的稳定性;同时锥形导向孔底部开孔较大,能够保证在焊接过程中,热量很好的散出。

34.接线盒上设计有电缆线孔6,电缆线通过线孔连接在正负极导电铜片上,电缆线孔6对电缆线起到很好的定位作用,防止电缆来回晃动,导致电缆线与导电铜片脱离,保证了接线盒使用的稳定性。

35.进一步地,所述正负极导电铜片位于二极管9内侧拐角处设有防止焊接过程中产

生的锡包溅到二极管上的支撑隔离机构12,所述支撑隔离机构12为l型挡板,l型挡板的高度高于正负极导电铜片7的高度。由于在焊接汇流条的过程中,焊接过程中有可能会有锡渣飞溅到二极管上烫伤二极管,本实用新型的支撑隔离结构12防止了焊接过程中产生的锡包溅到二极管上,同时能够将正负极导电铜片7进行隔离,防止正负极导电铜片由于锡渣连接发生短路。

36.优选的,所述汇流条导向孔11与支撑隔离机构12之间还设有米字型支撑柱13。由于壳体在支撑隔离机构12处的焊接面积有限,该位置只有一个圆柱导向柱8,不足以承受焊接过程中烙铁头对导电铜片施加的压力,造成变形,为了保证焊接过程的稳定性,该发明在在壳体中添加了米字支撑柱,该米字结构可以将该部分承受的压力更好的进行分解,保证了焊接过程的稳定性。

37.实施例3

38.如图1至5所示,本实施例的半片组件光伏接线盒,包括正极接线盒1、负极接线盒3 及中间接线盒2,分别连接在组件的三个汇流条引出线孔;所述正极接线盒1包括接线盒壳体4及通过固定孔5固定在接线盒壳体4上的上盖,所述接线盒壳体1一侧设有电缆线孔6,接线盒壳体6内位于线缆两侧设有线缆挡板10,在固定正负极导电铜片7处设有导向柱8,且正负极导电铜片7的固定孔与导向柱8位置一致,正负极导电铜片7一侧设有汇流条导向孔11,正负极导电铜片7另一侧焊接有二极管9,所述二极管9的连接处远离焊接侧;所述中间接线盒2的内部结构与正极接线盒1内部结构相同,在中间接线盒2外设有中间接线盒标识牌21;所述负极接线盒3中的正负极导电铜片位置与正极接线盒1相反,二极管9的焊接位置按照正极接线盒1内二极管焊接方向旋转180

°

。

39.进一步地,所述汇流条导向孔11设有两个,一个位于正极导电铜片上,另一个位于负极导电铜片上。

40.优选的,所述汇流条导向孔11呈底部开口大的锥形。

41.组件汇流条穿过汇流条导向孔11,折弯以后焊接在正级接线盒1导电体上,由于焊接的过程中,焊头会给汇流条和导电体施加一定的压力,本实用新型将汇流条导向孔11做成锥形,在焊接的过程中可以很好的起到支撑的作用,保证了结构的稳定性;同时锥形导向孔底部开孔较大,能够保证在焊接过程中,热量很好的散出。

42.接线盒上设计有电缆线孔6,电缆线通过线孔连接在正负极导电铜片上,电缆线孔6对电缆线起到很好的定位作用,防止电缆来回晃动,导致电缆线与导电铜片脱离,保证了接线盒使用的稳定性。

43.进一步地,所述正负极导电铜片位于二极管9内侧拐角处设有防止焊接过程中产生的锡包溅到二极管上的支撑隔离机构12,所述支撑隔离机构12为l型挡板,l型挡板的高度高于正负极导电铜片7的高度。由于在焊接汇流条的过程中,焊接过程中有可能会有锡渣飞溅到二极管上烫伤二极管,本实用新型的支撑隔离结构12防止了焊接过程中产生的锡包溅到二极管上,同时能够将正负极导电铜片7进行隔离,防止正负极导电铜片由于锡渣连接发生短路。

44.优选的,所述汇流条导向孔11与支撑隔离机构12之间还设有米字型支撑柱13。由于壳体在支撑隔离机构12处的焊接面积有限,该位置只有一个圆柱导向柱8,不足以承受焊接过程中烙铁头对导电铜片施加的压力,造成变形,为了保证焊接过程的稳定性,该发明在

在壳体中添加了米字支撑柱,该米字结构可以将该部分承受的压力更好的进行分解,保证了焊接过程的稳定性。

45.进一步地,所述导向柱8顶部呈便于将焊接热量散发出去的台阶状,由于在焊接完成以后,热量不能很快散去,会造成汇流条产生脱焊的现象,该接线盒的圆柱支撑柱结构为台阶状,便于热量散出,防止脱焊产生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1