振动马达的制作方法

振动马达

【技术领域】

1.本实用新型涉及电磁运动技术领域,具体涉及一种振动马达。

背景技术:

2.现有双频振动马达,分别在两个振动方向上单独驱动,线圈大多数都是放置在振子所围空间的内部,这样会增加在振动马达上布置和设计线圈的复杂性,使得整个双频振动马达结构复杂,并且由于振子环绕线圈设置造成现有双频振动马达的体型一般都比较大。

技术实现要素:

3.本实用新型的目的在于提供一种振动马达,旨在解决现有振动马达中线圈位于振子所围空间的内部造成的线圈设计复杂且振动马达整体体型较大的问题。

4.本实用新型的技术方案如下:

5.一种振动马达,包括具有收容空间的壳体,通过弹性件悬置于所述收容空间内的振子组件以及沿第一方向相对设置且与所述壳体固定连接的两个定子组件,所述振子组件至少能够沿第二方向和第三方向往复振动,所述第一方向垂直所述第二方向和所述第三方向所在平面,所述弹性件能够为所述振子组件提供回复力,所述定子组件包括固设于壳体上的第一导磁片和通过线路板叠设于所述第一导磁片上的线圈,所述线路板用于向所述线圈供电,所述振子组件与所述线圈相对且间隔设置。

6.在所述振动马达的一些实施例中,所述定子组件还包括铁芯,所述线圈环设于所述铁芯。

7.在所述振动马达的一些实施例中,所述线路板上设有通孔,所述铁芯经所述通孔与所述第一导磁片连接。

8.在所述振动马达的一些实施例中,所述线路板包括叠设于所述第一导磁片上的固定段和用于将两个固定段连接的连接段,所述通孔形成于所述固定段上。

9.在所述振动马达的一些实施例中,所述振子组件包括两个磁钢和用于连接两个所述磁钢的骨架,各所述磁钢一一对应与各所述线圈相对且间隔设置。

10.在所述振动马达的一些实施例中,所述磁钢沿所述第一方向充磁,且所述磁钢的充磁界面与所述第二方向和所述第三方向均呈非90

°

夹角。

11.在所述振动马达的一些实施例中,所述振动马达还包括沿所述第二方向位于所述磁钢两侧且与所述磁钢间隔设置的挡片。

12.在所述振动马达的一些实施例中,所述骨架包括连接件和设置在所述连接件沿所述第一方向相对两端上的夹持件,所述夹持件用于将所述磁钢夹持。

13.在所述振动马达的一些实施例中,所述夹持件包括固设于所述连接件的第一连接部以及多个自所述第一连接部的周向向远离所述连接件方向弯折延伸且将所述磁钢夹持的夹持部。

14.在所述振动马达的一些实施例中,所述磁钢和所述第一连接部之间还设置有第二导磁片,所述夹持部能够通过所述磁钢将所述第二导磁片抵设于所述第一连接部。

15.在所述振动马达的一些实施例中,所述弹性件包括与所述连接件连接的连接臂、位于所述连接臂两侧且与所述壳体连接的固定臂和将所述连接臂与所述固定臂连接的弹力臂。

16.在所述振动马达的一些实施例中,所述连接件包括沿所述第三方向相对设置的第一侧部和第二侧部,所述连接臂包括与所述第一侧部连接的第二连接部和自所述第二连接部沿所述第二方向相对的两侧向所述第二侧部方向延伸的两个延伸部,所述第二方向垂直于所述第三方向。

17.在所述振动马达的一些实施例中,所述弹力臂包括多个沿所述第二方向依次设置的本体部、用于将各所述本体部首尾相连的第一弯折部、用于将靠近所述延伸部的所述本体部的远离所述第一弯折部一端与所述延伸部远离所述第二连接部一端连接的第二弯折部以及用于将靠近所述固定臂的所述本体部的远离所述第一弯折部一端与所述固定臂连接的第三弯折部。

18.在所述振动马达的一些实施例中,所述本体部上设有沿所述第二方向贯穿所述本体部的通槽。

19.在所述振动马达的一些实施例中,所述固定臂包括与所述第三弯折部连接的第三连接部以及位于所述第三连接部沿所述第一方向相对两端上的固定部,所述固定部与所述壳体连接,以使所述第三连接部与所述壳体相对且间隔设置。

20.本实用新型的有益效果在于:

21.上述方案的振动马达,采用将两个定子组件分别设置在振子组件的两侧,避免振子组件围设定子组件设置,降低了在振动马达上布置和设计线圈的复杂性并且能够缩小振动马达的体型;同时,线圈、线路板和第一导磁片依次叠设设置在壳体上,装配简单,能够提升装配效率,降低制造成本。

【附图说明】

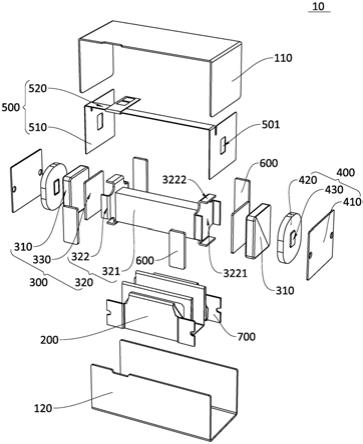

22.图1为本实用新型的振动马达的爆炸结构示意图;

23.图2为本实用新型的振动马达的轴视图;

24.图3为图2所示振动马达的俯视图;

25.图4为图3中a-a向剖视图;

26.图5为图3中b-b向剖视图;

27.图6为图1所示振动马达中弹性件的轴视图;

28.图7为图6所示弹性件的主视图;

29.图8为图1所示振动马达中磁钢的主视图。

【具体实施方式】

30.下面结合附图和实施方式对本实用新型作进一步说明。

31.请一并结合图1至图8,现对本实用新型实施例提供的振动马达10进行说明。该振动马达10,包括壳体100、弹性件200、振子组件300、两个定子组件400和线路板500。该壳体

100具有收容空间101。具体地,如图1至图5所示,壳体100包括相对设置的上盖110和下盖120。上盖110 包括第一本体和位于第一本体沿第一方向两端的第一侧壁。下盖120包括第二本体和位于第二本体沿第二方向两端的第二侧壁。第一侧壁自第一本体弯折延伸与第二本体连接,第二侧壁自第二本体弯折延伸与第一本体连接,上盖110和下盖120围设形成收容空间101。上盖110与下盖120可通过粘结或超声波焊接等方式连为一体。

32.请继续参阅图1、图4和图5,振子组件300通过弹性件200悬置于收容空间101内,两个定子组件400沿第一方向相对设置且与壳体100固定连接。振子组件300至少能够沿第二方向和第三方向往复振动,第一方向垂直第二方向和第三方向所在平面,弹性件200能够为振子组件300提供回复力,定子组件400包括固设于壳体100上的第一导磁片410和通过线路板500叠设于第一导磁片410上的线圈420,振子组件300与线圈420 相对且间隔设置。如此将两个定子组件400分别设置在振子组件300的两侧,避免振子组件300围设定子组件400设置,降低了在振动马达10上布置和设计线圈420的复杂性并且能够缩小振动马达10的体型;同时,线圈 420、线路板500和第一导磁片410依次叠设设置在壳体100上,装配简单,能够提升装配效率,降低制造成本。本实施例中,第一方向平行于图4中箭头x所指方向,第二方向平行于图5和图8中箭头y所指方向,第三方向平行于图4、图5和图8中箭头z所指方向。

33.请一并结合图1和图4,在一个实施例中,定子组件400还包括铁芯 430,线圈420环设于铁芯430。该铁芯430能够在线圈420通电后被极化而具有极性,从而提高了定子组件400对振子组件300的吸引力,提高振动马达10的振动强度。本实施例中,铁芯430呈圆角长方体状,线圈420 呈跑道型环设于铁芯430。可以理解为在其他实施例中,铁芯430还可以为圆柱形、方形、菱形等其它形状。

34.在一个实施例中,线路板500上设有通孔501,铁芯430经通孔501 与第一导磁片410连接。第一导磁片410用于在线圈420远离振子组件300 一侧防止磁外漏,铁芯430可通过第一导磁片410与壳体100连接。同时,铁芯430还能够作为定位结构方便线路板500和线圈420的安装。

35.在一个实施例中,线路板500包括叠设于第一导磁片410上的固定段 510和用于将两个固定段510连接的连接段520,通孔501形成于固定段 510上。线圈420通过固定段510叠设于第一导磁片410。本实施例中,线路板500为fpc。两个固定段510沿第一方向相对设置且自连接段520沿第三方向延伸,通过通孔501套接在铁芯430上并插设于收容空间101,以使两个线圈420通过线路板500串联。

36.请继续参阅图1、图4、图5和图8,在一个实施例中,振子组件300 包括两个磁钢310和用于连接两个磁钢310的骨架320,各磁钢310一一对应与各线圈420相对且间隔设置。两个磁钢310通过骨架320连为一体,各磁钢310与对应的线圈420和铁芯430相互作用提供振子组件300的振动驱动力。另外,可通过增加骨架320的质量,提高振子组件300的振动效果。如图8所示,进一步地,磁钢310沿第一方向充磁,即沿磁钢310 的厚度方向充磁。且磁钢310的充磁界面a与第二方向和第三方向均呈非 90

°

夹角。第二方向垂直于第三方向,振子组件300具有沿第二方向的第一振动模态和沿第三方向的第二振动模态。线圈420通电后,对磁钢310 形成垂直于充磁界面a的振动驱动力f,当振动驱动力f的驱动频率与第一振动模态或者第二振动模态相近时,相应的第一振动模态或者第二振动模态被激发,引起振子组件300沿着第二方向或者第三方向振动,从而驱动振子组件300在收容空间101内沿振动方向

往复振动。

37.如图1和图5所示,在一个实施例中,振动马达10还包括沿第二方向位于磁钢310两侧且与磁钢310间隔设置的挡片600。该挡片600能够缓冲振子组件300对壳体100的冲击力。

38.请一并结合图1、图4和图5,在一个实施例中,骨架320包括连接件 321和设置在连接件321沿第一方向相对两端上的夹持件322,夹持件322 用于将磁钢310夹持。通过设置夹持件322能够更好的与磁钢310连接,避免振子组件300在振动过程中磁钢310发生相对振子组件300整体的位移或脱落,造成振动马达10性能降低,甚至造成振动马达10的无法使用。

39.进一步地,夹持件322包括固设于连接件321的第一连接部3221以及多个自第一连接部3221的周向向远离连接件321方向弯折延伸且将磁钢 310夹持的夹持部3222。如此能够进一步提高磁钢310的连接稳定性。本实施例中,磁钢310的形状为长方体状,为了进一步提高对磁钢310的夹持,夹持部3222的数量设置为四个,各夹持部3222一一对应磁钢310的各侧面将其夹持。可以理解为在其他实施例中,可针对磁钢310的具体形状设置夹持部3222的数量,以更好的将磁钢310夹持。甚至对于一些形状,例如,呈圆柱状或椭圆柱状的磁钢310,可通过在夹持部3222上设置与磁钢310外表面贴合的弧面,以更好的将磁钢310的夹持。

40.如图1和图4所示,进一步地,磁钢310和第一连接部3221之间还设置有第二导磁片330,夹持部3222能够通过磁钢310将第二导磁片330抵设于第一连接部3221。如此能够将磁钢310和第二导磁片330更好的夹持,防止振动过程中相对移动和脱落。同时,第二导磁片330用于在磁钢310 靠近第一连接部3221一侧防止磁外漏。

41.请继续参阅图1、图4、图5、图6和图7,在上述实施例的基础上,弹性件200包括与连接件321连接的连接臂210、位于连接臂210两侧且与壳体100连接的固定臂220和将连接臂210与固定臂220连接的弹力臂 230。本实施例中,固定臂220、弹力臂230和连接臂210沿第二方向设置,用于提供振子组件300在第二方向和第二方向上的回复力。可以理解为在其他实施例中,弹性件200还可以为其他形状,仅保证能够提供振子组件 300在第二方向和第三方向上的回复力即可。

42.具体地,连接件321包括沿第三方向相对设置的第一侧部3211和第二侧部3212,连接臂210包括与第一侧部3211连接的第二连接部211和自第二连接部211沿第二方向相对的两侧向第二侧部3212方向延伸的两个延伸部212。即连接臂210整体呈u型,通过连接件321连接以将振子组件 300悬置于收容空间101内。本实施例中,延伸部212与连接件321之间留有间隙,以防止振子组件300振动过程中连接件321对弹性件200的伸缩进行干涉,进一步提高振动的稳定性。

43.进一步地,弹力臂230包括多个沿第二方向依次设置的本体部231、用于将各本体部231首尾相连的第一弯折部232、用于将靠近延伸部212 的本体部231的远离第一弯折部232一端与延伸部212远离第二连接部211 一端连接的第二弯折部233以及用于将靠近固定臂220的本体部231的远离第一弯折部232一端与固定臂220连接的第三弯折部234。如此使得固定臂220与连接臂210之间具有较大的变形区域,振子组件300振动能够改变第一弯折部232、第二弯折部233和第三弯折部234的夹角,而第一弯折部232、第二弯折部233和第三弯折部234恢复原状后能够提供振子组件300回复力,从而提高振子组件300的振动性能。本实施例中,本体部231上设有沿第二方向贯穿本体部231的通槽2311。如此能够提高本体部

231的弹性变形量,而且通过改变通槽2311的尺寸和形状以及本体部 231的形状能够改变本体部231的弹性变形量,从而能够对振子组件300 的振动进行调整。另外,上述对本体部231弹性变形量的改变形式在不同本体部231上可以是一致的也可以不同,例如本实施例中,本体部231的数量为两个,两个本体部231的形状和通孔501尺寸均不同。

44.进一步地,固定臂220包括与第三弯折部234连接的第三连接部221 以及位于第三连接部221沿第一方向相对两端上的固定部222,固定部222 与壳体100连接,以使第三连接部221与壳体100相对且间隔设置。本实施例中,固定部222通过固定件700夹设于壳体100。通过固定部222将将第三连接部221与壳体100相对且间隔设置,保证了第三连接部221能够具有一定的弹性变形量,通过调整第三连接部221与壳体100之间的间距,能够调整第三连接部221的弹性变形量,以提高振子组件300的振动性能。

45.以上所述的仅是本实用新型的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出改进,但这些均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1