一种智能化高压电气检修装置的制作方法

1.本实用新型属于轨道交通技术领域,具体涉及一种智能化高压电气检修装置。

背景技术:

2.随着我国轨道交通事业的发展,全国城轨地铁行业得到了飞速发展,地铁车辆中的牵引供电设备为列车提供了行驶动力,让城市内轨道交通更加便捷,而牵引供电设备也随着现代信息化技术的进步实现了智能化、自动化。同时,牵引供电中的高压电气设备检修保养也变得极为重要,高压电气设备是确保牵引变电设备及接触网设备能够持续安全供电、为电力机车传送高质量电能的关键部分。

3.目前,全国各地城轨地铁陆续进入运营100万公里以上的检修期,高压电气设备主要包括断路器、接触器箱设备,此部分设备作为牵引供电主回路控制设备,在大修期需下车进行全拆解检修及老化零部件的更换。

4.设备下车拆解检修,按照传统检修模式,涉及工序包含拆解、清洁、组装、试验等工序,如在不同检修区进行,不同工序间存在设备转运和工序流转,可能存在设备磕碰及内部零部件漏修漏装等风险,一定程度上影响高压电气设备检修效率。另一方面,高压电气设备检修信息较为繁多,按照传统检修,信息记载采用纸质记录方式,不便保存和收集。

技术实现要素:

5.针对现有技术中轨道列车高压电气设备拆解检修时可能存在设备磕碰及内部零部件漏修漏装等风险,影响高压电气设备检修效率的问题,本实用新型提供一种智能化高压电气检修装置,其目的在于:提高高压电气设备的检修效率,降低漏修漏装等风险。

6.本实用新型采用的技术方案如下:

7.一种智能化高压电气检修装置,包括检修生产线本体,所述检修生产线本体的中部设置有传输线和止挡气缸,传输线上设置有用于盛放物料的托板,所述止挡气缸用于托板的定位,所述传输线的两侧设置有数个工位,所述数个工位包括拆解工位、缓存工位、清洁工位、干燥工位、配料工位、装配工位和试验工位,各工位之间通过传输线连接,每个工位上设置有控制盒,所述控制盒用于控制传输线上的物料在各工位之间流转。

8.采用该技术方案后,在一个检修生产线上即可完成高压电气设备检修的所有工序,降低了出现零部件漏修漏装的风险,由传输线连接所有工位,工位设备和传输线有机结合,无需人工搬运即可完成检修过程物料传送,提高了高压电气设备的检修效率。传输链采用伺服系统系统驱动,plc控制+工控机控制,配合止挡气缸定位,能非常精准的将物料定位到所需工位。

9.作为优选,所述传输线包括下层传输线和上层传输线,所述检修生产线本体的两端设置有升降装置,所述升降装置用于将下层传输线和上层传输线连接。

10.采用该优选方案后,由于高压电气设备检修部件物料多,检修场地有限,设置两层传输线,上层传输线主要用于存放暂时不使用的物料,采用两套升降装置将下层物料提升

至上层,升降装置采用伺服电机和换向机构组成,能很好的保证物料在提升/下降过程中的同步性及平稳性。

11.作为优选,所述升降装置包括第二伺服电机和数根丝杠,所述第二伺服电机与数根丝杠连接,所述丝杠连接有升降板,所述丝杠的上下两端与检修生产线本体转动连接,所述升降板的四个角设置有螺母,所述螺母与丝杠配合,所述升降板上设置有平移机,所述平移机上设置有平移机输送带。

12.采用该优选方案后,当托板运动到传输线的两端时,平移机输送带转动,可以将托板以及托板上的物料运输到平移机上,第二伺服电机带动丝杠转动,从而带动升降板进行升降,当升降到位时,平移机输送带再次转动,将上方的托板和物料移动到另一层传输线上,从而实现物料的竖直运输。

13.作为优选,所述平移机包括顶板,顶板与升降板固定连接,所述顶板的下部设置有第一伺服电机,顶板的两侧设置有驱动轮和数个从动轮,所述第一伺服电机的输出轴与驱动轮连接,所述平移机输送带套设在驱动轮和从动轮的外侧。

14.采用该优选方案后,伺服电机可以将电压信号转化为转矩和转速以驱动控制对象,可使控制速度、位置精度非常准确。

15.作为优选,所述第一伺服电机与驱动轮之间设置有直角减速机,所述直角减速机通过齿轮连接有转动轴,所述转动轴与驱动轮连接。

16.作为优选,所述升降装置还包括换向机构,所述换向机构包括第二伺服电机和数个齿轮转向箱,所述第二伺服电机与齿轮转向箱连接,所述齿轮转向箱与丝杠连接。

17.采用该优选方案后,通过控制第二伺服电机正转或反转即可控制丝杠正转或反转,从而实现物料升降的功能。

18.作为优选,所述传输线包括传输线驱动机构、传输线轨道和倍速链,所述倍速链连接有张紧装置,所述张紧装置包括固定架、螺杆和滑块,所述固定架与检修生产线本体固定连接,所述螺杆一端与固定架转动连接,另一端与固定架螺栓固定,所述滑块与螺杆螺纹连接。

19.采用该优选方案后,可以通过张紧装置使倍速链张紧,使传输线的传输更加稳定和精确。

20.作为优选,每个工位上设置有工具架,所述工具架上设置有挂钩,所述工位上还设置有ac220v电源、0.6mpa气源。

21.采用该优选方案后,工具架可用于挂置存放检修用的工具,电源和气源可用于电动工具和风动工具的连接。

22.作为优选,还包括检修信息系统,所述检修信息系统包括电脑控制端和设置在每个工位上的信息录入终端,所述信息录入终端与试验设备连接,所述信息录入终端用于采集并记录检修质量数据、检修进度数据、试验数据,并将采集到的数据传递给电脑控制终端,所述电脑控制端根据检修质量数据、检修进度数据、试验数据形成报告。

23.采用该优选方案后,可以对每个工位的检修质量、检修进度进行监督、控制,在试验工位可以直接通过检修信息系统形成试验报告,不需要人工填写,从而提高检修效率,而且信息记载采用电子记录方式,便于保存和收集。

24.作为优选,所述检修信息系统还包括图形识别系统,所述图形识别系统与电脑控

制端连接,所述图形识别系统包括摄像头和图形识别模块,摄像头安装在每个工位上,图形识别模块安装于电脑控制端中,摄像头用于采集工位和传输线上零部件的图像信息并反馈至电脑控制端,图形识别模块根据反馈的图像信息进行比对判断,确认传输线上的某零部件与某工位需要更换的零部件图像信息一致后,将信号发送至电脑控制端,所述信号包括零部件所处传输线位置和料盒,电脑控制端根据信号启动传输线,将此零部件移动至对应工位。

25.采用该优选方案后,通过图形识别系统以及电脑控制端,替代了既有的库房捡料工序,可以将传输线上的零部件自动传输到相应的工位,不需要人工进行搬运,节约了人力物力,提高了生产效率。

26.作为优选,检修信息系统还包括射频识别系统,所述射频识别系统与电脑控制端连接,所述射频识别系统包括识别模块和每个工位上设置的扫码枪,传输线上的零部件上粘贴有条码,所述条码包含该零部件的物料编码、名称、图号、序列号、生产厂家信息,扫码枪用于识别零部件上的条码并将信号反馈至电脑控制端,识别模块中存储所需更换零部件的所有信息,电脑控制端对条码信息和识别模块中存储的零部件信息进行比对,判断通过传输线传输到某工位的零部件是否是该工位所需要的零部件。

27.采用该优选方案后,通过射频识别系统,可以根据零部件上的条码将自动传输到相应工位的零部件与系统预存的零部件信息进行比对,替代了既有的物料检验工序,相较于人工操作,更快捷稳定。

28.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

29.1.通过本实用新型可以在一个检修生产线上即可完成高压电气设备检修的所有工序,降低了出现零部件漏修漏装的风险,由传输线连接所有工位,工位设备和传输线有机结合,无需人工搬运即可完成检修过程物料传送,提高了高压电气设备的检修效率。传输链采用伺服系统系统驱动,plc控制+工控机控制,配合止挡气缸定位,能非常精准的将物料定位到所需工位。

30.2.设置两层传输线,上层传输线主要用于存放暂时不使用的物料,采用两套升降装置将下层物料提升至上层,升降装置采用伺服电机和换向机构组成,能很好的保证物料在提升/下降过程中的同步性及平稳性。

31.3.平移机与升降装置配合,实现物料在上层传输线和下层传输线之间的运输。

32.4.伺服电机可以将电压信号转化为转矩和转速以驱动控制对象,可使控制速度、位置精度非常准确。

33.5.通过控制第二伺服电机正转或反转即可控制丝杠正转或反转,从而实现物料升降的功能。

34.6.通过张紧装置可使倍速链张紧,使传输线的传输更加稳定和精确。

35.7.设置工具架可用于挂置存放检修用的工具,设置电源和气源可用于电动工具和风动工具的连接。

36.8.可以对每个工位的检修质量、检修进度进行监督、控制,在试验工位可以直接通过检修信息系统形成试验报告,不需要人工填写,从而提高检修效率,而且信息记载采用电子记录方式,便于保存和收集。

37.9.通过图形识别系统以及电脑控制端,替代了既有的库房捡料工序,可以将传输

线上的零部件自动传输到相应的工位,不需要人工进行搬运,节约了人力物力,提高了生产效率。

38.10.通过射频识别系统,可以根据零部件上的条码将自动传输到相应工的零部件与系统预存的零部件信息进行比对,替代了既有的物料检验工序,相较于人工操作,更快捷稳定。

附图说明

39.本实用新型将通过例子并参照附图的方式说明,其中:

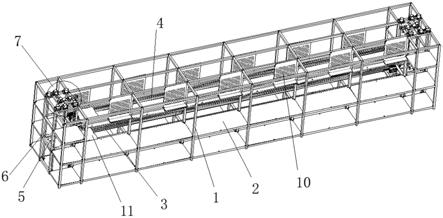

40.图1是本实用新型的结构示意图;

41.图2是本实用新型的主视图;

42.图3是移载机的结构示意图;

43.图4是移载机另一视角的结构示意图;

44.图5是换向机构的放大图;

45.图6是张紧装置与倍速链的连接结构示意图;

46.图7是工位的布局图。

47.其中,1

‑

检修生产线本体,2

‑

操作台,3

‑

下层传输线,4

‑

上层传输线,5

‑

平移机,501

‑ꢀ

顶板,502

‑

第一伺服电机,503

‑

直角减速机,504

‑

转动轴,505

‑

驱动轮,506

‑

平移机输送带, 6

‑

丝杠,7

‑

换向机构,701

‑

第二伺服电机,702

‑

齿轮转向箱,8

‑

下层传输线驱动机构,9

‑

上层传输线驱动结构,10

‑

工具挂板,11

‑

托板,12

‑

固定架,13

‑

滑动杆,14

‑

滑块,15

‑

倍速链。

具体实施方式

48.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

49.在本技术实施例的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

50.下面结合图1~图7对本实用新型作详细说明。

51.一种智能化高压电气检修装置,包括检修生产线本体1,所述检修生产线本体1的中部设置有传输线和止挡气缸,传输线上设置有用于盛放物料的托板11,所述止挡气缸用于托板 11的定位。所述传输线的两侧设置有13个工位,所述13个工位包括3个拆解工位、1

个缓存工位、1个清洁工位、1个干燥工位、1个配料工位、5个装配工位和1个试验工位,各工位之间通过传输线连接,各工位的布局如图7所示。需要指出的是,配料工位位于其中一个升降装置的两侧。每个工位上设置有控制盒,所述控制盒通过plc以及工控机控制传输线正转、反转或者停止,以实现物料在各工位之间流转。本实施例中,检修生产线本体1使用铝合金结构,分为上中下三层,上层为主框架结构,中下层均为台面结构,并对边缘进行钝化防护和表面橡胶防护处理,可放置待修及已修设备零件。

52.本检修生产线还设置有抗疲劳地垫,所述抗疲劳地垫铺在检修生产线的地面,可以隔绝寒气、减少震动、保护作业时掉落的产品和工具不受损坏。降低生产成本,提高员工健康指数和安全系数;缓解脚部血液流通压力,减少身体疲劳感50%,从而提高30%以上工作效率。在检修生产线本体1的旁边还设置有货架,所述货架满足检修产线所有检修物料,零部件等的存储。

53.所述传输线包括下层传输线3和上层传输线4,所述检修生产线本体1的两端设置有升降装置,所述升降装置用于将下层传输线3和上层传输线4连接。

54.所述升降装置包括第二伺服电机701和四根丝杠6,所述第二伺服电机701通过齿轮转向箱702与四根丝杠6连接,所述丝杠6连接有升降板(图中未示出),所述丝杠6的上下两端与检修生产线本体1通过轴承连接,所述升降板的四个角设置有螺母,所述螺母与丝杠6 配合,所述升降板上设置有平移机5,所述平移机5上设置有平移机输送带506。第二伺服电机701转动带动丝杠6转动,从而带动升降板升降,平移机输送带506转动,可将托板10由传输线移动到平移机5上,或者将托板10从平移机5转移到输送线上。

55.所述平移机5包括顶板501,顶板501与升降板固定连接,所述顶板501的下部设置有第一伺服电机502,顶板501的两侧设置有驱动轮505和数个从动轮,所述第一伺服电机502 的输出轴与驱动轮505连接,所述平移机输送带506套设在驱动轮505和从动轮的外侧。

56.所述第一伺服电机502与驱动轮505之间设置有直角减速机503,所述直角减速机503 通过齿轮连接有转动轴504,所述转动轴504与驱动轮505连接。

57.所述升降装置还包括换向机构7,所述换向机构7包括第二伺服电机701和数个齿轮转向箱702,所述第二伺服电机701与齿轮转向箱702连接,所述齿轮转向箱702与丝杠6连接。齿轮转向箱702的转向原理为现有技术,在此不做赘述。

58.所述传输线包括传输线驱动机构9、传输线轨道和倍速链15,伺服系统速度响应频率快,内建进阶自动增益调适与系统分析接口,提供高响应、精准定位、细致平稳、灵活精巧的特性,以新一代的伺服技术,提高设备效能,提升精密机械的精度以及整体性能。本实施例中,所述传输线驱动机构为伺服电机,所述伺服电机连接有减速机,所述减速机与倍速链15连接。所述倍速链15连接有张紧装置,所述张紧装置包括固定架12、螺杆13和滑块14,所述固定架12与检修生产线本体1固定连接,所述螺杆13一端与固定架12转动连接,另一端与固定架12螺栓固定,所述滑块14与螺杆13螺纹连接。当转动螺杆13时,滑块14沿螺杆13的长度方向滑动,从而将倍速链15张紧。

59.每个工位上设置有工具架,所述工具架上设置有挂钩,所述工位上还设置有ac220v电源、 0.6mpa气源。

60.本生产线还包括检修信息系统,所述检修信息系统包括电脑控制端和设置在每个工位上的信息录入终端,所述信息录入终端与试验设备连接,所述信息录入终端用于采集

并记录检修质量数据、检修进度数据、试验数据,并将采集到的数据传递给电脑控制终端,所述电脑控制端根据检修质量数据、检修进度数据、试验数据形成报告。

61.在每个检修产品进入本检修线后,系统通过每个工位的信息终端的信息录入及信息系统后台的检修控制程序,对每个工位的检修质量、检修进度等进行监督、控制,并自动控制检修线自动传输物料到工位。检修线整体设有安全保护联锁装置和短路、断路及漏电保护装置,具有完善、可靠的安全保护、自诊断、故障显示、故障报警等功能,以防止意外事故对设备、人身造成伤害,所有电器装置具有安全可靠的接地装置。

62.所述检修信息系统还包括图形识别系统,所述图形识别系统与电脑控制端连接,所述图形识别系统包括摄像头和图形识别模块,摄像头安装在每个工位上,图形识别模块(即图形识别软件)安装于电脑控制端中,摄像头用于采集工位上的旧件的图像信息以及传输线上的新的零部件的图像信息并反馈至电脑控制端,图形识别软件根据反馈的图像信息进行比对判断,确认传输线上的某零部件与某工位需要更换的零部件(即旧件)图像信息一致后,将信号发送至电脑控制端,所述信号包括零部件位于传输线的位置和所处的料盒,电脑控制端根据零部件的位置信息启动传输线和升降装置,将该零部件移动至对应的工位,当该零部件移动至相应工位后,电脑控制端控制传输线停止。

63.检修信息系统还包括射频识别系统,所述射频识别系统与电脑控制端连接,所述射频识别系统包括识别模块(即条码识别软件)和每个工位上设置的扫码枪,所述扫码枪挂装与工具架上,所述条码识别软件安装在电脑控制端中。传输线上的零部件上均粘贴有条码,所述条码包含该零部件的物料编码、名称、图号、序列号、生产厂家等信息,扫码枪用于识别零部件上的条码并将信号反馈至电脑控制端,条码识别软件中存储所需更换零部件的所有信息,电脑控制端对条码信息和条码识别软件中存储的零部件信息进行比对,判断通过传输线传输到某工位的零部件是否是该工位所需要的零部件。

64.使用时,将待检修高压电气设备首先放置在拆解工位平台上,检修人员借助拆解工位配置的工具对设备进行拆解,将每台设备拆解后的零部件放置在传输线上的料盒中,并对料盒进行编号,保证零部件的可追溯;检修人员在清洁工位,借助台位配置的清洁工具和清洁剂等可对传输线上料盒中的零部件进行清洁,清洁后的零部件放入传输线的干净料盒中备用,并对料盒进行编号,保证零部件的可追溯;在装配工位平台上,检修人员对涂装后的设备箱体和清洁干燥后的零部件进行组装,组装过程中使用传输线上事先备好的必换件和偶换件,在组装过程中,图形识别系统和电脑控制端控制传输线和升降机构运转,自动将需要的零部件传输到相应的工位,并通过射频识别系统验证零部件是否正确,组装好后,将设备件放回至干净料盒中;在试验工位,检修人员可对组装后的设备进行试验,试验台对设备供给所需的电压电流,得到响应的试验参数,并自动形成检修试验报告,录入在相连的检修信息系统中。

65.以上所述实施例仅表达了本技术的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术技术方案构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1