用于生产绕组头支撑件的方法和绕组头支撑件与流程

1.本发明涉及一种用于生产用于旋转电机的转子的绕组头支撑件的方法。

2.本发明进一步涉及一种用于电机的转子的绕组头支撑件。

背景技术:

3.用于电机的转子的绕组头支撑件和用于生产绕组头支撑件的方法从现有技术已知。这种类型的绕组头支撑件被提供,以便吸收由于旋转而作用于转子的绕组头上的离心力,以使得绕组头的不允许的变形被避免。现有技术的绕组头支撑件通常由高强度材料形成,优选地由高强度、不可磁化的钢形成,并且通常包括、如例如文件at 508 622a1中所描述的、一个或两个环,其中对应的环通常通过锻造和轧制、以及可能地附加工艺来形成,以达到特别高的强度。

4.然而,这种类型的绕组头支撑件只可以被形成到由给定的轧制设备预定的最大尺寸。此外,这种类型的绕组头支撑件的最大尺寸也受从生产设施到电机将被操作的地点(通常是发电厂)的运输距离的限制。到现在为止,因此只可能生产达到最大大约6m的最大内径的绕组头支撑件,由此所述绕组头支撑件也可以变为机器设计中的限制因素。

技术实现要素:

5.这通过本发明来解决。本发明的目的是明确一种开头所述类型的方法,利用所述方法,绕组头支撑件可以被生产,而与由锻造或轧制装置预定的限制无关。

6.此外,这种类型的绕组头支撑件被明确。

7.根据本发明,第一个目的利用开头所述类型的方法来实现,其中绕组头支撑件通过增材制造工艺来形成,特别是通过线弧堆焊。

8.在本发明的过程中,发现即使对于在增材制造工艺中生产的物体,对应地高的强度也是令人惊讶地可实现的。用于锻造和轧制的装置因此不再是形成绕组头支撑件所需要的,由此在具有锻造或轧制装置的生产工厂中,生产不再一定需要发生。对应的绕组头支撑件的生产因此在现场也是可能的,例如,在发电厂正被建造的地点处。

9.原则上,大不相同的增材制造工艺可以被用来形成对应的绕组头支撑件,包含例如涉及激光器的使用的焊接工艺、或埋弧焊工艺。然而,已经证明如果绕组头支撑件是使用线弧堆焊形成的,则对于实现高强度是特别有利的。这种类型的制造工艺也被称为线弧增材制造。经由对应的焊丝的选择,从而很容易做到影响绕组头支撑件的性质。通常,以下焊丝被使用,利用该焊丝,在对应的方法中,奥氏体结构可以在形成的焊缝中或者在绕组头支撑件中被得到,以便同时获得具有高的强度的不可磁化的绕组头支撑件。

10.尽管这种类型的绕组头支撑件,原则上,也可以由可拆卸地彼此连接的单个的段形成,但是优选地规定绕组头支撑件被实施为环形的。对应的绕组头支撑件因此优选地包括一个或更多个环,利用所述一个或更多个环,转子的绕组头可以被稳定。对应的环形绕组头支撑件可以例如通过彼此连接的多个环形焊缝、以简单的方式被形成,并且随后可以被

布置在绕组头的外部或内部,以便支撑绕组头抵抗离心力。

11.原则上,绕组头支撑件可以使用以下任何材料来形成,利用所述材料,特定机器所需的机械性质、热性质和磁性性质可以被实现,也就是说,也可以使用塑料、陶瓷等来形成。然而,如果完全奥氏体的结构是通过增材制造工艺形成的,则所需的性质可以以简单的、同时可靠的方式来实现。

12.即使绕组头支撑件原则上也可以通过3d打印或烧结工艺(其中例如金属粉末颗粒彼此连接)来形成,但是对于实现特别高的强度的目的来说,优选的是绕组头支撑件利用金属的多个层的堆焊来形成,其中堆焊层优选地具有完全奥氏体的结构。在这种情况下,金属优选地被连续地作为焊丝供应到焊缝。通常被实施为环、或者包括一个或更多个环的绕组头支撑件因此通过施加一个叠一个地布置的多个焊缝来逐层地生成,其中单个焊缝通常被实施为圆形的或环形的。由于磁性性质,形成的环或形成的绕组头支撑件的完全奥氏体的结构对于用于电机中是尤其有益的。

13.如果绕组头支撑件是通过将材料施加到移动的、特别是围绕旋转轴旋转的载体元件而形成的,则特别简单的生产方法被实现。例如,具有非常大的直径的环于是可以容易被形成,即使利用其、绕组头支撑件通过线弧堆焊被形成的焊接装置只被稍微移动以便将焊敷金属施加到该环的不同的径向位置和轴向位置。如果可以被布置在例如旋转平台上的载体元件被相应地移动,则焊接装置在环的圆周上的移动因此不是必要的。用于生产对应的绕组头支撑件的设备因此可以被实施为非常简单的且成本高效的。另外,环或环形绕组头支撑件的高精度生产因此是可能的。

14.载体元件原则上可以由与绕组头支撑件相同的材料形成。然而,还可以规定载体元件由不同的材料(例如,具有比绕组头支撑件低的强度的材料)形成。在这种情况下,为了获得均质的绕组头支撑件的目的,可以规定绕组头支撑件在绕组头支撑件的至少一层形成之后、特别是在绕组头支撑件完成之后,被从载体元件拆卸。以这种方式形成的绕组头支撑件因此以材料粘合的方式被连接到载体元件,载体元件优选地由金属组成。因此,为了从载体元件拆卸绕组头支撑件,绕组头支撑件可以被从例如载体元件切断。

15.如果该绕组头支撑件是由于多个层被一个叠一个地布置而形成的,所述层以材料粘合的方式被连接,则具有高强度的绕组头支撑件被获得。这可以通过一个叠一个地施加多个焊缝来以简单的方式发生,其中单个焊缝优选地由相同的材料形成。层因此可以包括一个焊缝、或彼此挨着布置的和/或一个叠一个地布置的多个焊缝。优选地,层在正被生产的绕组头支撑件的整个截面上(例如,在环的整个截面上)延伸,并且具有小于10cm、特别是小于5cm的高度。这确保绕组头支撑件的稳定的逐层构造。

16.在这个背景下,如果层是由于该层的内边界和外边界首先被形成、随之内边界和外边界之间的空间被填充材料而形成的,则是有益的。内边界可以构成形成绕组头支撑件的环的内径,并且外边界可以构成所述环的外径,即使通过对应的堆焊形成的环在用于电机中之前当然仍可以工作,例如,通过车床加工、铣削加工或磨削,以便获得特别圆的绕组头支撑件或具有特别小的不平衡性的绕组头支撑件。

17.首先形成层的内边界和外边界已经证明对于实现层的制造期间的有益的温度、以及同时绕组头支撑件的高生产速度是有效的。同时,通过填充内边界和外边界之间的区域,具有高强度和均质性、没有焊接缺陷(如细孔和气孔)的材料容易被获得。

18.通常,在内边界和外边界被形成之后,内边界和外边界之间的空间从外边界开始,被填充附加的焊缝,以便在内边界和外边界之间获得连续的层。还可以规定在内边界和外边界被形成之后,一个或两个焊缝一开始被邻近内边界或外边界布置,随之附加的焊缝从外边界或内边界开始被布置,以便填充内边界和外边界之间的空间。以这种方式,实现附加的焊缝被与其相邻地放置的焊缝已经至少稍微地冷却,以便使焊接工艺期间的裂缝的风险最小化。层可以具有例如一个叠一个地布置的两个到五个、特别是三个焊缝的高度。

19.为了实现绕组头支撑件的高均质性和强度,优选地规定绕组头支撑件通过使用保护气体来形成,以便防止绕组头支撑件中的氧化物层。

20.如果绕组头支撑件通过使用具有6%至32%、优选地10%至28%、特别是18%至24%的铬当量的钢来形成,则绕组头支撑件的有益的机械性质和磁性性质可以容易被获得。

21.铬当量被如下计算:

22.铬当量=%cr+%mo+1.5%si+0.5%nb。

23.此外,已经证明如果绕组头支撑件通过使用具有10%至40%、优选地16%至32%、特别是24%至29%的镍当量的钢来形成,则对于实现有利的机械性质和磁性性质是有益的。钢的镍当量被如下计算:

24.镍当量=%ni+30%c+0.5%mn。

25.可替代地或另外地,还可以规定奥氏体mn钢或奥氏体mn-n钢被使用。

26.对应的钢通常被作为焊丝应用于线弧堆焊工艺中,以便形成绕组头。

27.因为这种类型的钢表现出高的热裂倾向,所以建议在新的层或新的焊缝被施加之前,冷却层、或附加的层或焊缝将被施加在其上的载体元件,优选地冷却到低于1250℃、特别优选地低于500℃、特别是低于100℃的温度。因此如果生产涉及绕组头支撑件的已经形成的部分的冷却,则是有益的。

28.原则上,冷却可以以大不相同的方式发生。如果冷却通过向绕组头支撑件的已经形成的部分和/或被热粘合到绕组头支撑件的主体施加流体(如气体或液体,特别是空气、co2或水)来发生,特别是借助于喷嘴,其中流体具有比绕组头支撑件的形成的部分低的温度,则是特别高效的。例如,冷的流体可以被直接施加于绕组头支撑件的形成的部分,特别是形成的焊缝,以便冷却所述部分。

29.可替代地或另外地,还可以规定为了冷却的目的,绕组头支撑件在生产期间被布置在平台上,其中平台被冷却,特别是通过使用流体,优选地水。为了例如以简单的方式形成环形绕组头支撑件,还可以被移动、特别是被旋转的平台因此经由传导来冷却被布置在平台上并且经由表面接触被连接到平台的绕组头支撑件。为了这个目的,平台可以例如被布置在水浴槽中,或者被配备冷却线,水在操作期间流过冷却线,以便冷却平台。应理解的是,作为替代方案,或者此外除了绕组头支撑件的冷却之外,平台的冷却可以经由对流来发生,特别是涉及向形成的绕组头支撑件的一部分施加流体。

30.为了实现特别有利的机械性质,可以规定在增材制造工艺被执行之后,绕组头支撑件的形成的部分被热处理,其中热处理特别包含整个绕组头支撑件的部分或整个绕组头支撑件的固溶退火、淬火、和/或应力消除退火。例如,通过增材制造工艺形成的绕组头支撑件的一部分,特别是形成的环,可以被热处理,因为该部分被固溶退火和在水中淬火,随之

应力消除退火也可能发生,以便实现有益的抗腐蚀性和消除内部应力。

31.为了获得特别精确地限定的尺寸,如果在增材制造工艺被执行之后,绕组头支撑件的形成的部分经受机加工工艺,特别是车床加工、铣削加工和/或磨削,则可以是有益的。以这种方式,对于绕组头支撑件的例如环形的一部分,特别低的不平衡性也可以被实现。

32.如果绕组头支撑件或绕组头支撑件的一部分如上所述那样经受热处理,则热处理通常是在绕组头支撑件或绕组头支撑件的一部分经受机加工工艺之前执行。因此,作为机加工的一部分,也可以使由于例如热处理的过程中的热膨胀而可能发生的尺寸变化变均衡。

33.根据本发明,另一个目的通过开头所述类型的绕组头支撑件来实现,其中绕组头支撑件通过增材制造工艺来形成,特别是通过根据本发明的方法。

34.通常,对应的绕组头支撑件由奥氏体组成,优选不可磁化的材料。

35.优选地规定绕组头支撑件被实施为环,或者包括一个或更多个环,以使得所述环可以容易被附连到绕组头。

36.利用根据本发明的方法,绕组头支撑件原则上可以被设计为任何期望的尺寸,以使得它们也可以被用于例如大型水力发电厂的发电机。通常,这种类型的绕组头支撑件包括具有大于1m、优选地大于4m、特别是大于6m的内径的环。

37.在具有定子和转子的电机中(其中转子在一侧包括至少一个绕组头,其中绕组头支撑件被提供,以便吸收在操作期间发生的离心力),有益的是绕组头支撑件根据本发明被实施。结果,即使在常规的生产设备的外部,大型电机也可以以相对简单的方式、利用绕组头支撑件来实现。这种类型的电机可以例如被设计为异步发电机,并且被用于水力发电站中。

38.优选地,这种类型的机器在每个绕组头上包括已经分别用根据本发明的方法实现的内环和外环。从而还可以规定,根据文件at 508 622 a1,外环已经收缩到绕组头中并且在绕组头的区域中与内环和机器的绕组棒一起形成一个单元。

附图说明

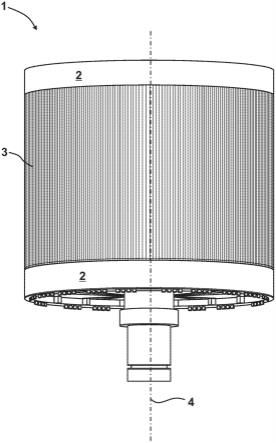

39.本发明的另外的特征、优点和效果从下面描述的示例性实施方案得到。在从而被引用的附图中:

40.图1示出被实施为异步电机的电机;

41.图2示出用于生产绕组头支撑件的设备;

42.图3至图6示出用于生产绕组头支撑件的附加设备;

43.图7和图8示出绕组头支撑件的详细视图的截面图示。

具体实施方式

44.图1示出在这里被实施为异步电机的电机的转子1,所述电机可以被用作水力发电站中的电动机或发电机。转子1包括转子轴和转子叠片组3,转子绕组被布置在转子叠层3中。转子绕组在端侧伸出转子叠片组3,由此绕组头被形成。为了支撑绕组头抵抗由于转子围绕转子轴线4的旋转而在操作期间产生的离心力,被实施为环形的绕组头支撑件被提供。绕组头支撑件可以包括外环和内环,其中在图1中,只有外环2是可见的。具有外环2和内环

的绕组头支撑件的基本构造从例如文件at 508 622 a1可知。

45.根据本发明,绕组头支撑件、或对应的绕组头支撑件的内环和/或外环2不再是如从现有技术知道的、通过锻造、轧制、以及可能地应变硬化形成的,而是使用增材制造工艺生产的。

46.图2示出用于执行根据本发明的方法的设备7,其中环形绕组头支撑件是借助于示意性地图示的焊接装置8、通过线弧堆焊形成的。设备7包括平台5,平台5可以借助于未被图示的驱动器、围绕旋转轴12旋转,载体元件6被可拆卸地布置在平台5上,以便通过沿着圆周方向施加多个焊缝来在载体元件6上形成环形绕组头支撑件,环形绕组头支撑件可以被用作例如图1所示的电机的外环2。载体元件6同样地可以用这样的方法生产,或者可以由只可以被粘合到正被施加的焊敷金属的不同的材料组成。在后一种情况下,可以规定载体元件6在绕组头支撑件完成之后被与绕组头支撑件分离。

47.因为平台5围绕旋转轴12旋转,所以如果焊接装置8在相对于旋转轴12的轴向方向和径向方向上只被移动形成绕组头支撑件的径向和轴向延伸必需的距离那么远的距离,则是足够的。因此,由于平台5连同载体元件6围绕旋转轴12的旋转,焊接装置8在围绕钻转轴12的圆周方向上的移动不是必要的,这是为什么利用这种类型的设备7,即使是具有大于例如6m的非常大的内径的环14也可以容易通过焊接装置8的仅稍微的移动来形成的原因。这种类型的设备7被简单地构造,并且原则上,因此即使是在电机将在被使用的地点上,也可以被设立。结果,绕组头支撑件的现场生产也是可能的,由此由运输距离引起的对绕组头支撑件的最大尺寸的限制也不再是相关的。

48.优选地,具有16%至24%的铬当量和22%至29%的镍当量的钢被用作绕组头支撑件在线弧堆焊工艺中通常由其形成的焊丝,以便获得具有奥氏体结构的绕组头支撑件。可替代地,不同的奥氏体钢,特别是奥氏体mn钢或奥氏体mn-n钢,也可以被使用。这种类型的钢表现出高强度、以及同时、对于电机的绕组头的磁性有益的性质。因为这种类型的材料还表现出高热裂倾向,所以优选地规定绕组头支撑件在绕组头支撑件的形成期间被冷却。

49.为了这个目的,冷却可以使用流体、特别是空气、co2、或水或蒸汽来发生,流体被施加于绕组头支撑件的已经形成的部分或绕组头支撑件的形成的环14的已经形成的部分,以便借助于对流来冷却所述部分。为了使得能够以简单的方式从环14散发热量,部分地覆盖环14的壳体9可以被提供,如图3中所示。

50.此外,还可以规定其中发生环14的生产的区域借助于热交换器保持处于恒定的低温。在这种情况下,优选地规定绕组头支撑件的生产在闭合的壳体9中发生。这在图4中被示意性地图示。这里可以看出,用于被布置在环内的热交换器的连接件伸出壳体9,即,用于被运送通过热交换器的介质(例如,水)的供应件10和回流件11,所述热交换器被布置在壳体中,并且在这里未被图示。

51.可替代地或另外地,还可以规定利用其进行生产的设备7被冷却。例如,环14被形成在其上的平台5可以通过使用流体(如,举例来说,水)来冷却。这在图5中作为例子被图示,其中平台5被水浴槽13环绕。这里,供应件10和回流件11也被再次提供,以便能够连续地向水浴槽13供应冷水并且将加热的水传导出水浴槽13。

52.当然,还可能的是冷却管线18被提供在平台5本身中,以便冷却平台5、因此还有在这种情况下作为例子、由环14形成并且被布置在平台5上的绕组头支撑件。这在图6中被示

意性地图示。这里,供应件10和回流件11也被提供以便能够确保流过冷却管线18的流动。

53.在图5和图6中,绕组头支撑件的对应地生产的环14的内径19也是可见的,由于生产工艺与锻造设备或运输选项无关,内径19在根据本发明生产的环14中也可以容易地大于6m。

54.图7示出穿过用于异步电动机的绕组头支撑件的环14的截面的详细视图,环14被布置在载体元件6上,并且根据本发明被实施,其中环14的层17的焊缝w1、w2、w3、w4、w5、w6、w7、w8、w9、w10、w11、w12、w13、w14也被图示。根据本发明实施的绕组头支撑件通常包括多个层17,其中在图7中,只有最底部的层17被图示,层17被布置在载体元件6上。每个层17包括内边界15和外边界17,附加的焊缝w7、w8、w9、w10、w11、w12、w13、w14被布置在内边界15和外边界17之间,并且在这种情况下,在垂直于旋转轴12的、环14的整个截面上延伸。

55.在图7中所示的环14的层17的生产期间,构成最底部的层17的内边界15的三个内焊缝w1、w2、w3首先被形成,其后,构成层17的外边界16的三个外焊缝w4、w5、w6被形成。应理解的是,在使用根据图1的设备7生产环14期间,外边界16离旋转轴12的距离大于内边界15。一旦内边界15和外边界16已经被形成,内边界15和外边界16之间的剩余空间然后就被填充最底部的焊缝w7、w8、w9、w10,其中下外焊缝w7首先邻近外边界16被施加,其后,附加的下焊缝w8邻近下外焊缝w7被施加,其后,下内焊缝w9邻近内边界16被施加,其后,最后的下焊缝w10被施加在下内焊缝w9和附加的下焊缝w8之间。

56.上焊缝w11、w12、w13、w14随后被布置在下焊缝w7、w8、w9、w10上,其中从内边界15开始,上内焊缝w11首先被施加,然后附加的上内焊缝w12,其后,附加的焊缝w13和w14从外边界点16开始被施加,以便填充外边界16和内边界15之间的空间。

57.按对应的顺序,附加的层17然后被形成在图7中所示的最底部的层17上。图8示出以这种方式形成的环14的截面,其中单个焊缝w1至w110已经被施加的顺序可以基于单个的焊缝w1至w110的升序表示来定夺。

58.由于生产期间的有益的温度,对应的顺序导致对应的环14的特别稳定的、无孔的、无气孔的构造,即使焊缝w1至w110被施加的不同的顺序当然原则上也是可能的。

59.为了避免对于绕组头支撑件的强度将会不利的氧化物层,焊缝的施加通常在保护气体发生。

60.利用根据本发明实施的绕组头,即使是在常规的生产设备的外部或在现场,具有非常大的转子直径的发电机和电机也可以被形成,与对于可用的锻造炉和/或轧机而言的现有的生产能力无关。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1