楔形件插入装置及线圈插入装置的制作方法

1.本发明涉及楔形件插入装置及线圈插入装置。

背景技术:

2.一直以来,为了将插入定子铁芯的槽的线圈和定子铁芯绝缘,已知有向线圈与定子铁芯之间插入楔形件的楔形件插入装置。例如,在国际公开2012/117535号(专利文献1)中公开了一种楔形件插入机,其将楔形件在支撑于沿定子铁芯的轴向延伸的楔形件推杆的前端的状态下插入槽。

3.现有技术文献

4.专利文献

5.专利文献1:国际公开2012/117535号

技术实现要素:

6.发明所要解决的课题

7.但是,当使用上述专利文献1的楔形件插入机将楔形件上推时,由于在楔形件中从支撑于楔形件推杆的位置向上推的方向施加按压力,存在楔形件屈曲的问题。

8.本发明的目的在于提供一种抑制楔形件的屈曲的楔形件插入装置及线圈插入装置。

9.用于解决课题的方案

10.根据本发明的第一观点的楔形件插入装置,其向沿定子铁芯的轴向贯通的槽从轴向一侧向另一侧插入楔形件,该楔形件配置于插入到槽的线圈与定子铁芯之间,上述楔形件插入装置的特征在于,具备楔形件支撑机构,该楔形件支撑机构配置于定子铁芯的径向内侧,且在轴向位置与楔形件重叠并且径向位置与槽的径向开口部重叠的位置,从径向内侧向外侧移动。

11.根据本发明的第二观点的线圈插入装置,其向沿定子铁芯的轴向贯通的多个槽从轴向一侧朝向另一侧插入将线圈线卷绕成环状而成的线圈,上述线圈插入装置的特征在于,具备上述楔形件插入装置。

12.发明效果

13.本发明能够提供抑制楔形件的屈曲的楔形件插入装置及线圈插入装置。

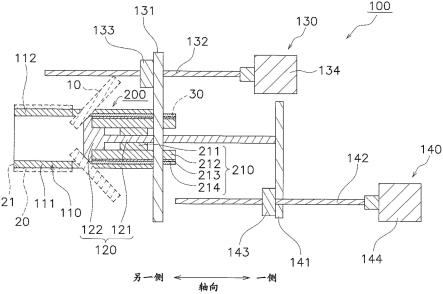

附图说明

14.图1是定子的与轴向垂直的截面的示意图。

15.图2是实施方式的楔形件及楔形件支撑机构的与轴向垂直的截面的示意图。

16.图3是实施方式的楔形件插入装置及线圈插入装置的示意图。

17.图4是实施方式的楔形件插入方法及线圈插入方法的示意图。

18.图5是实施方式的楔形件插入方法及线圈插入方法的示意图。

19.图6是实施方式的楔形件插入方法及线圈插入方法的示意图。

20.图7是实施方式的楔形件插入方法及线圈插入方法的示意图。

21.图8是实施方式的楔形件插入方法及线圈插入方法的流程图。

22.图9是变形例的楔形件插入方法及线圈插入方法的示意图,对应于图5。

23.图10是变形例的楔形件插入装置及线圈插入装置的示意图,对应于图3。

具体实施方式

24.以下,基于附图,说明本发明的实施方式。另外,在以下的附图中,对相同或相当的部分标注相同的参照符号,不重复其说明。

25.另外,在以下的说明中,将定子1的中心轴延伸的方向、即槽21的贯通方向设为“轴向”。将沿轴向的一侧设为上(前)侧,将另一侧设为下(后)侧。上下(前后)方向是为了确定位置关系而使用的,并不限定实际的方向。即,下方向不一定是指重力方向。轴向没有特别限定,包括铅垂方向、水平方向、与这些方向交叉的方向等。

26.另外,将与定子1的中心轴正交的方向设为“径向”。而且,将沿着以定子1的中心轴为中心的圆弧的方向设为“周向”。

27.另外,在以下的说明中使用的附图有时出于强调特征部分的目的,为了方便而将成为特征的部分放大表示。因此,各构成要素的尺寸及比率未必与实际相同。另外,出于同样的目的,有时省略不是特征的部分而图示。

28.(定子)

29.如图1所示,定子1是马达的构成部件,与未图示的转子相互作用而产生旋转转矩。本实施方式的定子1为跨几个槽21卷绕线圈10的分布绕组。定子1具备线圈10、定子铁芯20、楔形件30以及绝缘纸40。

30.<定子铁芯>

31.定子铁芯20形成为中空的圆柱形状。定子铁芯20重叠薄硅钢板而形成。在定子铁芯20以放射状形成有多个齿23。在齿23彼此之间形成有槽21。齿23隔着槽21沿径向延伸。在槽21形成有作为径向开口部的槽开口22。本实施方式的定子铁芯20是一体型的定子铁芯。

32.<线圈>

33.线圈10是将线圈线卷绕成环状而成。本实施方式的线圈线是圆线,但没有特别限定,也可以是扁平线等。

34.线圈10具有两个线圈边部和线圈过渡部。两个线圈边部收纳于槽21。具体而言,收纳有一方的线圈边部的槽21与收纳有另一方的线圈边部的槽21不同。收纳有一方的线圈边部的槽21和收纳有另一方的线圈边部的槽21可以如图1所示地隔着其他槽沿周向配置,也可以相邻(未图示)。

35.<楔形件>

36.楔形件30配置于在槽21内所配置的线圈10与槽开口22之间。楔形件30堵塞槽开口22。楔形件30将定子铁芯20和线圈10绝缘。楔形件30的轴向长度大于槽21的轴向长度。

37.如图1及图2所示,本实施方式的楔形件30在沿轴向观察时为u字形状。详细而言,如图2所示,包括沿周向延伸的周向部31和从周向部31的两端部朝向径向外侧延伸的两个径向部32。周向部31及径向部32可以由一个部件构成,也可以是互不相同的部件连接。

38.本实施方式的楔形件30具有楔形件侧滚花加工部33。楔形件侧滚花加工部33在楔形件30中形成于与槽21非接触的部分。具体而言,在楔形件30的位于径向内侧的径向内侧面34中,对与槽21不接触的部分实施滚花加工。在此,周向部31的位于径向内侧的径向内侧面34的轴向另一侧的区域具有楔形件侧滚花加工部33。因此,在楔形件30的径向内侧面34设有凹部及凸部。凸部在轴向及周向上分布。

39.楔形件侧滚花加工部33在径向上与后述的楔形件支撑机构210接触。通过楔形件侧滚花加工部33,能够提高楔形件支撑机构210与楔形件30的摩擦力。

40.<绝缘纸>

41.如图1所示,绝缘纸40包覆插入槽21的线圈10。绝缘纸40在槽21中沿着划分除了径向内侧的空间的齿配置。本实施方式的绝缘纸40为u字形状。在图1中,绝缘纸40的开口和楔形件30的开口为彼此相反的方向。

42.(楔形件插入装置)

43.参照图1~图7,对楔形件插入装置200进行说明。另外,图4~图7表示向槽21插入楔形件30及线圈10的工序,按照图4~图7的顺序实施。楔形件插入装置200向沿定子铁芯20的轴向贯通的槽21从轴向一侧向另一侧(在图3中为从右侧向左侧)插入配置于插入到槽21的线圈10与定子铁芯20之间的楔形件30。在此,楔形件插入装置200向定子铁芯20的多个槽21分别插入楔形件30。

44.楔形件插入装置200具备图2~图7所示的楔形件支撑机构210和图5~图7所示的楔形件导向件220。本实施方式的楔形件插入装置200不具备楔形件推杆。

45.<楔形件支撑机构>

46.楔形件支撑机构210配置于定子铁芯20的径向内侧。楔形件支撑机构210在轴向位置与楔形件30重叠并且径向位置与槽21的径向开口部(在图1中为槽开口22)重叠的位置从径向内侧向外侧移动。这样,通过楔形件支撑机构210,能够从径向支撑插入槽21的楔形件30。因此,在将楔形件30向轴向另一侧插入时,能够抑制楔形件30弯曲等。因此,能够抑制楔形件30的屈曲。

47.如图3所示,本实施方式的楔形件支撑机构210包括缸体部211、主体部212以及摩擦层213。在缸体部211的径向外侧安装有主体部212。在主体部212的径向外侧安装有摩擦层213。

48.缸体部211将主体部212向径向外侧推压。因此,通过缸体部211的向径向外侧的力,主体部212向径向外侧移动。

49.主体部212是沿轴向延伸的板状部件。主体部212的轴向长度比缸体部211的轴向长度长。本实施方式的主体部212的轴向长度与楔形件30的轴向长度相同,但不特别限定,也可以比楔形件30的轴向长度长,也可以比其短。主体部212例如由金属构成。

50.摩擦层213在楔形件支撑机构210中配置于径向最外侧。本实施方式的摩擦层213与楔形件30接触。摩擦层213由弹性材料构成,在此由橡胶构成。本实施方式的摩擦层213的轴向长度与主体部212的轴向长度相同,但不特别限定,也可以比主体部212的轴向长度长,也可以比其短。在图3中,主体部212及摩擦层213的轴向一侧及另一侧对齐。另外,也可以省略摩擦层213。

51.如图2所示,楔形件支撑机构210具有朝径向外侧对楔形件30施加力的外侧面214。

在此,外侧面214是摩擦层213的位于径向外侧的面。由此,能够利用外侧面214朝向径向外侧推压楔形件30。因此,能够进一步抑制楔形件30的屈曲。

52.推压楔形件30的外侧面214是位于楔形件支撑机构210的径向最外侧的面。外侧面214可以支撑楔形件30的轴向整体,也可以支撑楔形件30的轴向的一部分。在后者的情况下,外侧面214优选支撑楔形件30的轴向另一侧的区域。

53.外侧面214可以是平坦面,也可以是具有凹部及凸部的凹凸面。在外侧面214为平坦面的情况下,用整个面推压楔形件30。在外侧面214为凹凸面的情况下,利用与楔形件30线接触或点接触的多个凸部推压楔形件30。

54.在本实施方式中,楔形件支撑机构210具有支撑机构侧滚花加工部215,因此外侧面214具有沿轴向及周向分布且在径向上与楔形件30接触的接触部。

55.详细而言,支撑机构侧滚花加工部215在径向上与楔形件30接触。支撑机构侧滚花加工部215设于外侧面214。支撑机构侧滚花加工部215设于构成楔形件支撑机构210的径向外侧的部件。具体而言,支撑机构侧滚花加工部215在不具有摩擦层213的情况下设置于主体部212,在具有摩擦层213的情况下设置于摩擦层213。在此,作为支撑机构侧滚花加工部215,对摩擦层213的径向外侧面214实施滚花加工。另外,也可以是,摩擦层213及主体部212具有支撑机构侧滚花加工部215。另外,在省略摩擦层213的情况下,优选主体部212具有支撑机构侧滚花加工部215。通过支撑机构侧滚花加工部215,能够提高楔形件支撑机构210与楔形件30之间的摩擦力。

56.在本实施方式中,楔形件侧滚花加工部33及支撑机构侧滚花加工部215相互接触。另外,也可以省略楔形件侧滚花加工部33及支撑机构侧滚花加工部215的一方。

57.楔形件侧滚花加工部33及支撑机构侧滚花加工部215的至少一方可以设于整个轴向,也可以设于轴向的一部分。在者的情况下,优选楔形件侧滚花加工部33及支撑机构侧滚花加工部215的至少一方设于轴向另一侧的区域。

58.楔形件支撑机构210从轴向一侧朝向另一侧移动,使楔形件30从轴向一侧向另一侧移动。在此,通过后述的剥离器用驱动部140使楔形件支撑机构210沿轴向移动。由此,能够省略楔形件推杆。

59.具体而言,楔形件30通过与楔形件支撑机构210之间的摩擦力,与楔形件支撑机构210一起沿轴向移动。在此,通过缸体部211使主体部212朝向径向外侧施加力,因此通过楔形件支撑机构210在支撑楔形件30的状态下沿轴向移动,楔形件30沿轴向移动。

60.<楔形件导向件>

61.楔形件导向件220收纳楔形件30。楔形件导向件220将楔形件30引导至槽21。楔形件导向件220配置于定子铁芯20的轴向一侧。楔形件导向件220沿轴向延伸。

62.楔形件支撑机构210在轴向位置与楔形件导向件220重叠的位置从径向内侧朝向外侧移动。由此,能够进一步抑制楔形件30从楔形件导向件220向槽21内移动时的楔形件30的屈曲。

63.另外,在本实施方式中,楔形件支撑机构210从径向内侧支撑楔形件导向件220。

64.<楔形件和线圈的配置>

65.如图5所示,位于线圈10与楔形件支撑机构210之间的楔形件30从轴向一侧向另一侧相对移动,插入槽21。由此,能够在抑制了楔形件30的屈曲的状态下,将线圈10及楔形件

30插入槽21。

66.另外,如图5所示,楔形件30位于线圈10的径向内侧且楔形件支撑机构210的径向外侧。另外,楔形件30被线圈10和楔形件支撑机构210在径向上夹持。

67.(线圈插入装置)

68.如图1及图3所示,线圈插入装置100向沿定子铁芯20的轴向贯通的多个槽21从轴向一侧朝向另一侧(在图3中为从右侧朝向左侧)插入将线圈线卷绕成环状而成的线圈10。详细而言,线圈插入装置100以跨定子铁芯20的两个槽21的方式从各个槽开口22插入线圈10。

69.如图3所示,线圈插入装置100具备上述的楔形件插入装置200、多个针杆110、作为线圈移动机构的剥离器120、针杆用驱动部130以及剥离器用驱动部140。

70.<针杆>

71.如图3所示,针杆110保持线圈10。针杆110在定子铁芯20的径向内侧且剥离器120的径向外侧沿定子铁芯20的周向排列配置,并沿轴向延伸。针杆110沿轴向移动。详细而言,多个针杆110与齿23对应地配设于同一圆周上。通过针杆110,能够容易地将线圈10插入槽21。

72.本实施方式的针杆110由两个针杆111、112构成。针杆111、112隔着多个齿23配置。针杆111、112将钩挂于后述的剥离器120的线圈10沿轴向及径向引导至槽21。针杆111、112是沿轴向延伸的杆状部件。针杆111、112是沿轴向移动的可动针杆。

73.<剥离器>

74.剥离器120是使线圈10移动的线圈移动机构。剥离器120配置于定子铁芯20的径向内侧,沿轴向移动。剥离器120从轴向一侧朝向另一侧插入线圈10。剥离器120与线圈10接触。通过剥离器120,线圈10在定子铁芯20的径向内侧沿轴向移动,并且线圈10的一部分从槽开口22被插入槽21内部。具体而言,剥离器120钩挂线圈10的径向内侧,沿着针杆110将线圈10提起。剥离器120可以与针杆110一起向轴向另一侧移动,也可以不与针杆110一起向轴向另一侧移动。在后者情况下,针杆110比剥离器120先向轴向另一侧移动。

75.剥离器120包括轴121和大径部122。轴121沿轴向延伸。详细而言,轴121从轴向一侧延伸到另一侧。

76.大径部122设于轴121的轴向另一端部。环状的线圈10的径向内侧钩挂于大径部122。大径部122具有比轴121的直径大的直径。轴121和大径部122的中心轴相同。大径部122的直径为针杆111、112之间的距离。本实施方式的大径部122为半球状。剥离器120的轴向另一侧的前端面、即大径部122的前端面是曲面。

77.如图3所示,本实施方式的剥离器120与楔形件支撑机构210连接。具体而言,剥离器120的轴121和楔形件支撑机构210的缸体部211连接。因此,在此,伴随着剥离器120的轴向的移动,楔形件支撑机构210沿轴向移动。

78.<针杆用驱动部>

79.针杆用驱动部130使针杆110移动。针杆用驱动部130包括针杆固定板131、丝杠轴132、螺母133以及针杆用马达134。

80.针杆固定板131固定于针杆110。详细而言,针杆固定板131安装于针杆111、112的轴向一侧。针杆固定板131沿轴向移动。由此,使针杆111、112沿轴向移动。

81.丝杠轴132及螺母133构成滚珠丝杠。滚珠丝杠将针杆用马达134的旋转运动转换为直线运动。

82.丝杠轴132沿轴向延伸。丝杠轴132是用于驱动针杆110的进给丝杠。

83.螺母133与丝杠轴132嵌合。螺母133是用于驱动针杆110的进给螺母。

84.针杆用马达134安装于丝杠轴132。针杆用马达134是驱动源。

85.<剥离器用驱动部>

86.剥离器用驱动部140使剥离器120移动。剥离器用驱动部140包括剥离器固定板141、丝杠轴142、螺母143、以及剥离器用马达144。

87.剥离器固定板141固定于剥离器120。详细而言,剥离器固定板141安装于轴121的轴向一侧。剥离器固定板141沿轴向移动。由此,使剥离器120沿轴向移动。

88.丝杠轴142及螺母143构成滚珠丝杠。滚珠丝杠将剥离器用马达144的旋转运动转换成直线运动。

89.丝杠轴142沿轴向延伸。丝杠轴142是用于驱动剥离器120的进给丝杠。

90.螺母143与丝杠轴142嵌合。螺母143是用于驱动剥离器120的进给螺母。

91.剥离器用马达144安装于丝杠轴142。剥离器用马达144是驱动源。

92.另外,本实施方式的剥离器用驱动部140使楔形件支撑机构210移动。具体而言,剥离器固定板141经由轴121安装于缸体部211。通过剥离器固定板141的轴向移动,楔形件支撑机构210沿轴向移动。

93.(楔形件插入方法及线圈插入方法)

94.接着,参照图1~图8说明本实施方式的楔形件插入方法及线圈插入方法。本实施方式的楔形件插入方法及线圈插入方法是使用了上述的楔形件插入装置200的楔形件30的插入方法。本实施方式的线圈插入方法是使用了上述的线圈插入装置100的线圈10的插入方法。另外,在图4~图7中省略了绝缘纸40的图示。

95.首先,如图8所示,将具备楔形件插入装置200的线圈插入装置100设置于定子铁芯20(步骤s1)。在该步骤s1中,如图4所示,在定子铁芯20的轴向一侧配置线圈10及线圈插入装置100。详细而言,将线圈10配置成保持于针杆111、112之间。另外,在多个针杆111、112的径向的中央且轴向一侧配置剥离器120。

96.进一步地,以支撑于楔形件支撑机构210的方式配置楔形件30。在本实施方式中,以楔形件支撑机构210的外侧面214的轴向一侧端面和楔形件30的轴向一侧端面对齐,且楔形件支撑机构210的外侧面214的轴向另一侧端面和楔形件30的轴向另一侧端面对齐的方式配置楔形件30。

97.接着,如图5所示,将楔形件支撑机构210及剥离器120从轴向一侧向另一侧移动(步骤s2)。在该步骤s2中,剥离器120与针杆110一起向轴向另一侧移动。在该移动中,针杆111、112位于定子铁芯20的径向内侧。在本实施方式中,通过针杆用驱动部130使针杆110前进(上升),并且通过剥离器用驱动部140使剥离器120前进。线圈10的内侧在钩挂于剥离器120的状态下移动,因此线圈10向轴向另一侧移动。另外,随着剥离器用驱动部140使剥离器120的前进,使楔形件支撑机构210前进(上升)。

98.在该步骤s2中,楔形件支撑机构210在轴向位置与楔形件30重叠并且径向位置与槽21重叠的位置从径向内侧向外侧移动。具体而言,通过缸体部211朝向径向外侧施加力,

主体部212向径向外侧推压楔形件30。由此,楔形件30支撑于楔形件支撑机构210。这样,楔形件支撑机构210一边向径向外侧推压楔形件30,一边从轴向一侧向另一侧移动,因此楔形件30也从轴向一侧向另一侧移动。

99.通过移动针杆110及剥离器120,如图6及图7所示,能够将线圈10插入定子铁芯20的槽21(步骤s3)。另外,如图6所示,通过移动楔形件支撑机构210,能够将楔形件30的一部分插入槽21。通过进一步地移动剥离器120,如图7所示,能够将楔形件30插入槽21(步骤s3)。

100.接着,将具备楔形件插入装置200的线圈插入装置100从定子铁芯20拆下(步骤s4)。具体而言,使剥离器120向轴向一侧移动。

101.通过实施以上的工序(步骤s1~s4),能够将线圈10及楔形件30插入沿定子铁芯20的轴向贯通的多个槽21。其结果,能够制造图1所示的定子1。

102.另外,在图4~图7中未图示绝缘纸40,但还具备用绝缘纸40包覆插入槽21的线圈10的工序。在该工序中,也可以预先在槽21配置绝缘纸40,然后将线圈10插入槽21。另外,也可以向槽21插入包覆有绝缘纸40的线圈10。

103.如以上所说明地,根据本实施方式的楔形件插入装置200及线圈插入装置100,具备在轴向位置与楔形件30重叠且径向位置与槽21重叠的位置向径向外侧移动的楔形件支撑机构210。通过楔形件支撑机构210,能够从径向支撑插入槽21的楔形件30。即,楔形件支撑机构210从与插入楔形件30的方向不同的方向(在本实施方式中为正交的方向)支撑楔形件30。因此,在将楔形件30朝向轴向另一侧插入时,能够抑制楔形件30弯曲等。因此,能够抑制楔形件30的屈曲。

104.另外,在本实施方式中,楔形件支撑机构210的外侧面214朝向径向外侧对楔形件30施加力。这样,利用面按压楔形件30,因此能够有效地抑制楔形件30的屈曲。

105.这样,在本实施方式中,在向径向外侧施加力支撑楔形件30的状态下将楔形件30插入槽21。因此,即使在因提高线圈10的占空系数而使插入阻力提高的情况下,也能够抑制楔形件30的屈曲。因此,本实施方式的楔形件插入装置200及线圈插入装置100适用于线圈10的占空系数高的定子1的制造。

106.另外,在本实施方式中,楔形件插入装置200及线圈插入装置100不具备楔形件推杆。因此,不存在楔形件推杆的弯曲、折断等破损,因此能够提高将楔形件30插入槽21的效率。

107.(变形例1)

108.在上述的实施方式中,构成楔形件支撑机构210的主体部212及摩擦层213的轴向一侧的端面和楔形件30的轴向一侧的端面对齐,但并不限定于此。在本变形中,如图9所示,楔形件支撑机构210具有与楔形件30的轴向一侧的端面在轴向上接触的突起部230。突起部230从轴向一侧保持楔形件30。

109.具体而言,突起部230从主体部212的轴向一侧的端部向径向外侧延伸。在图9中,突起部230不位于比楔形件30靠径向外侧,因此能够抑制与其他部件的干涉。突起部230与楔形件30在轴向上重叠。通过突起部230和主体部212,在剖视下形成l字形状。

110.突起部230可以是与主体部212不同的部件,也可以由一个部件构成。

111.(变形例2)

112.在上述的实施方式中,楔形件插入装置200不具备楔形件推杆。如图10所示,本变形例的楔形件插入装置201还具备使楔形件30从轴向一侧向另一侧移动的楔形件推杆240。

113.具体而言,楔形件推杆240固定于楔形件30。详细而言,楔形件推杆240的轴向另一侧安装于楔形件30的轴向一侧。楔形件推杆240沿轴向移动。由此,使楔形件30沿轴向移动。

114.另外,楔形件推杆240固定于剥离器固定板141。详细而言,楔形件推杆240的轴向一侧安装于剥离器固定板141。通过剥离器固定板141的轴向的移动,楔形件推杆240沿轴向移动。因此,楔形件推杆240使楔形件30的插入方向与线圈10的插入方向相同。

115.本变形例的楔形件30的插入方法是通过利用楔形件推杆240使楔形件30沿轴向移动,从而将楔形件30插入槽2。具体而言,通过剥离器120的轴向的移动,楔形件推杆240沿轴向移动,因此楔形件30也与线圈10一起插入槽21。

116.另外,在本变形例中,楔形件30可以与线圈10同时插入,也可以在线圈10的插入后插入楔形件30。

117.另外,楔形件推杆240与剥离器120使用同一驱动源,但并不限定于此。楔形件推杆240也可以使用与剥离器120不同的驱动源。

118.另外,楔形件推杆240是与剥离器120不同的部件,但并不限定于此。楔形件推杆240也可以与剥离器120由一个部件构成。

119.如本变形例地,楔形件插入装置201及线圈插入装置101也能够使用楔形件推杆240。

120.(变形例3)

121.在上述的实施方式中,如图1所示,插入线圈的两个槽21为隔着四个槽21的一个槽21和另一个槽21,但并不限定于此。

122.(变形例4)

123.在上述的实施方式中,举例说明了向两个槽21插入一个线圈10的方法。也可以向四个以上的槽21同时插入多个线圈10。

124.应当认为本次所公开的实施方式在所有方面都是示例,而不是限制性的。本发明的范围不是上述实施方式,而是由权利要求书示出,意在包含与权利要求书均等的意义及范围内的所有变更。

125.符号说明

126.1—定子,10—线圈,20—定子铁芯,21—槽,22—槽开口,23—齿,30—楔形件,33—楔形件侧滚花加工部,40—绝缘纸,100、101—线圈插入装置,110、111、112—针杆,120—剥离器,130—针杆用驱动部,140—剥离器用驱动部,200、201—楔形件插入装置,210—楔形件支撑机构,211—缸体部,212—主体部,213—摩擦层,214—外侧面,215—支撑机构侧滚花加工部,220—楔形件导向件,230—突起部,240—楔形件推杆。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1